混凝土搅拌车车架结构分析及优化设计

孙加龙 肖 平 房华玉

(1.芜湖中集瑞江汽车有限公司,安徽 芜湖 241000;2.安徽工程大学 机械工程学院,安徽 芜湖 241000)

0 引言

随着建筑行业的飞速发展,混凝土搅拌车的市场前景越来越广阔,同时也对车辆的使用安全性提出更高要求[1]。在混凝土运输过程中,为保证混凝土使用质量,搅拌罐需要不断转动从而带动其内部的混凝土进行运动防止粘结,故放置罐体的车架需要承受较大的载荷。车架在长期使用中可能会出现局部断裂、变形等情况,这些失效行为会对搅拌车的安全使用构成威胁。

本文通过UG 三维建模软件构建某型混凝土搅拌车车架实体模型,并对模型进行简化。在传统单一工况试验的基础上,根据车辆实际使用情况筛选出弯曲、转弯及制动3 种危险工况,在ANSYS 中对车架施加不同危险工况下的载荷及位移边界条件进行虚拟试验分析。通过分析结果对车架的结果进行优化设计,最终使得车架的安全使用性达到要求。

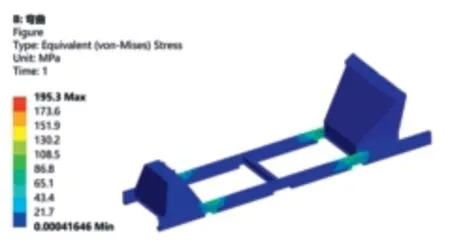

表1 Q355B 材料属性

1 有限元分析

1.1 有限元模型的构建

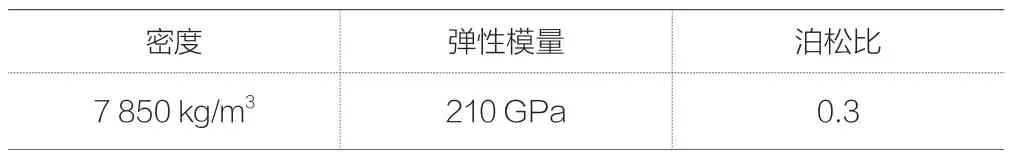

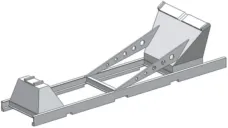

混凝土搅拌车车架的主要作用是固定搅拌罐体,搅拌罐体通过前台、后台、减速机、左右托轮等安装在车架上,车架通过螺栓、扣件等零件与汽车底盘进行连接。考虑到本文主要是对车辆的车架进行分析及优化设计,所以仅将车架主体及前台、后台建模并进行装配。由于不考虑车架与其余零部件的实际连接情况,所以去除螺栓孔;且将模型中的倒角进行处理防止出现应力奇异。最终用于划分网格的简化实体模型如图1 所示。

图1 简化后的车架模型

1.2 不同工况下的有限元分析

通过对车辆实际使用情况进行分析,本文选定具有代表性的弯曲、转弯、制动3 种危险工况进行后续分析。考虑到混凝土搅拌车实际受力状况,将简化后模型的前台及后台左右两端即安装左右拖轮的位置设定为载荷施加处。

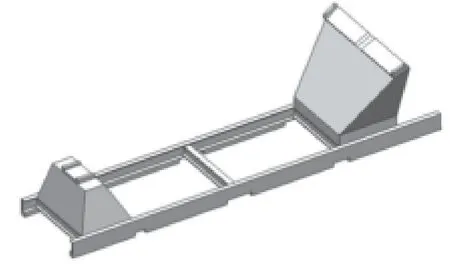

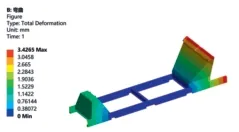

弯曲工况下,对模型整体施加1个标准重力加速度,固定车架底端位置,设定好载荷及位移边界条件后进行求解。求解出的变形云图如图2 所示,最大变形量为3.4 265 mm,未超出设计安全值,出现在车架后端的前台处。求解出的应力云图如图3 所示,最大应力为195.3 MPa,出现在前台与车架连接位置处。变形云图与应力云图分布较为对称,符合该边界条件下的实际工况。

图2 弯曲工况下的变形云图

图3 弯曲工况下的应力云图

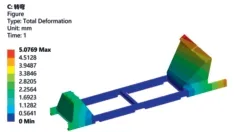

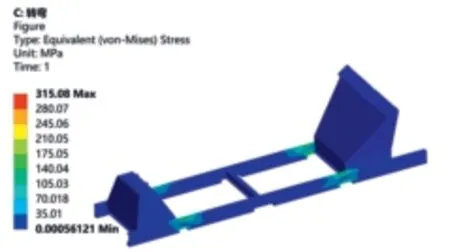

转弯工况下,不仅需要对模型施加1个标准重力加速度,还需要一个沿X 轴负向0.3 G 的加速度,用来等效替代转弯时产生的向心惯性力。同时还需要在前台位置处施加沿X、Z 轴方向的转动力矩。求解出的变形云图如图4 所示,最大变形量为5.0 769 mm,出现在前台左拖轮安装处;这是因为车辆在转弯时受到侧向惯性力作用,混凝土重心向转弯一侧偏移,导致该侧局部受力较大。应力云图如图5 所示,最大应力值为315.08 MPa,出现在前台与车架连接位置出的左侧。虽然最大应力未超出设计值,但长期在该工况下车架的安全性能会降低。

图4 转弯工况下的变形云图

图5 转弯工况下的应力云图

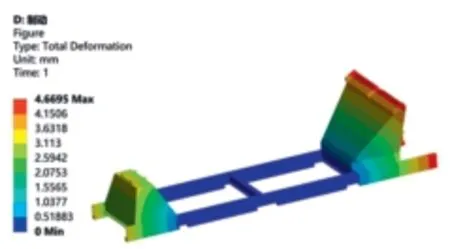

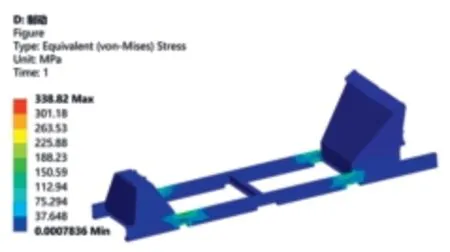

制动工况下,不仅需要对模型整体施加一个标准重力加速度,还需要施加与其主运动方向相反的制动加速度用于等效制动惯性力对车架整体的作用。由图6 可以看出车架整体变形趋势分布左右对称,最大变形量为4.6 695 mm,出现在前台及车架后端处。由图7 可以看出车架最大应力值为338.82 MPa,出现在前台与车架连接处。在制动惯性力作用下车架产生较大应力,经过多次积累后可能会在此处出现断裂等失效现象。

图6 制动工况下的变形云图

图7 制动工况下的应力云图

2 优化设计及分析

2.1 车架结构优化设计

由上述分析可以看出,车架整体应力最大值出现在前台与车架的连接处,而最大变形量出现在前台及车架两根竖梁的最后端,故该处结构薄弱需要进行优化设计。为了使结构简单易维护,根据分析结果在车架两侧分别添加与前台相连的斜拉杆,斜拉杆一端与车架竖梁连接,另一端与前台倾斜面连接。同时为进一步降低车架整体质量,在两根斜拉杆上开有若干圆形减重孔用于减轻杆身自重。将车架各部分装配好后如图8 所示。按照前述有限元分析流程,对优化后的车架划分网格、赋予材料及施加相同边界条件进行分析。

图8 优化后的车架模型

2.2 优化后的有限元分析

优化后的车架在弯曲工况下的变形云图如图9 所示,应力云图如图10 所示。最大变形量和最大应力值较原始模型在相同边界条件下都有所下降,最大变形处由前台位置改为后台位置。

图9 弯曲工况下的变形云图

图10 弯曲工况下的应力云图

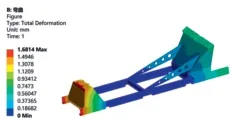

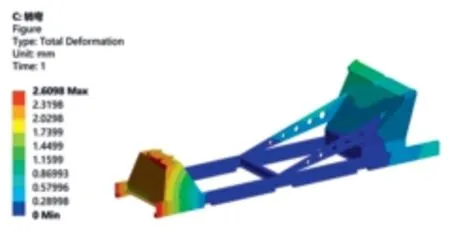

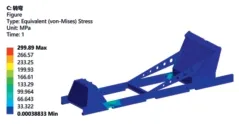

如图11 所示,优化后的车架在转弯工况下的最大变形值为2.6 098 mm,变形量较原始模型相比下降了近一半。如图12 所示,最大变形值为299.89 MPa 出现在车架左侧。

图11 转弯工况下的变形云图

图12 转弯工况下的应力云图

如图13 所示,优化后的车架在制动工况下的最大变形值为3.2 299 mm;如图14 所示,最大应力值为305.86 MPa。最大变形量及最大应力值均出现在车架前端及后台处,较原始车架相比有一定程度的降低。

图13 制动工况下的变形云图

图14 制动工况下的应力云图

优化后的车架结构较原始模型的最大应力值与最大变形量有明显下降,这说明优化后的车架结构可以满足使用要求。

3 总结

通过有限元软件对车架模型进行虚拟试验分析,根据分析结果清楚了解到车架结构自身的薄弱处;通过对原始模型进行优化设计使得结构的安全性得到提高。优化后的车架模型可以满足多种工况下的使用要求。