常规两段浸出法提高锌焙烧矿中铜回收率的研究*

吴 钧,曾 鹏,周中华,邱伟佳,张少博,杨全胜,姜 艳

(云南云铜锌业股份有限公司,云南 昆明 650000)

1 引言

经过数百年的发展,从硫化锌精矿中提取金属锌的工艺越来越成熟,竞争也越来越激烈,单单依靠提取锌已经难以维持炼锌企业的盈利,如何实现硫化锌精矿中有价金属副产品的低成本回收变得越来越重要。铜作为硫化锌精矿中重要的有价金属副产品之一,因其应用广泛,单位价格高,极易改善炼锌企业的盈利状况,因此,越来越多的炼锌企业加大了对铜回收的研究。目前主流的炼锌工艺仍然是硫化锌精矿先经过沸腾焙烧然后再浸出,所以本文主要研究锌焙烧矿中铜的回收。

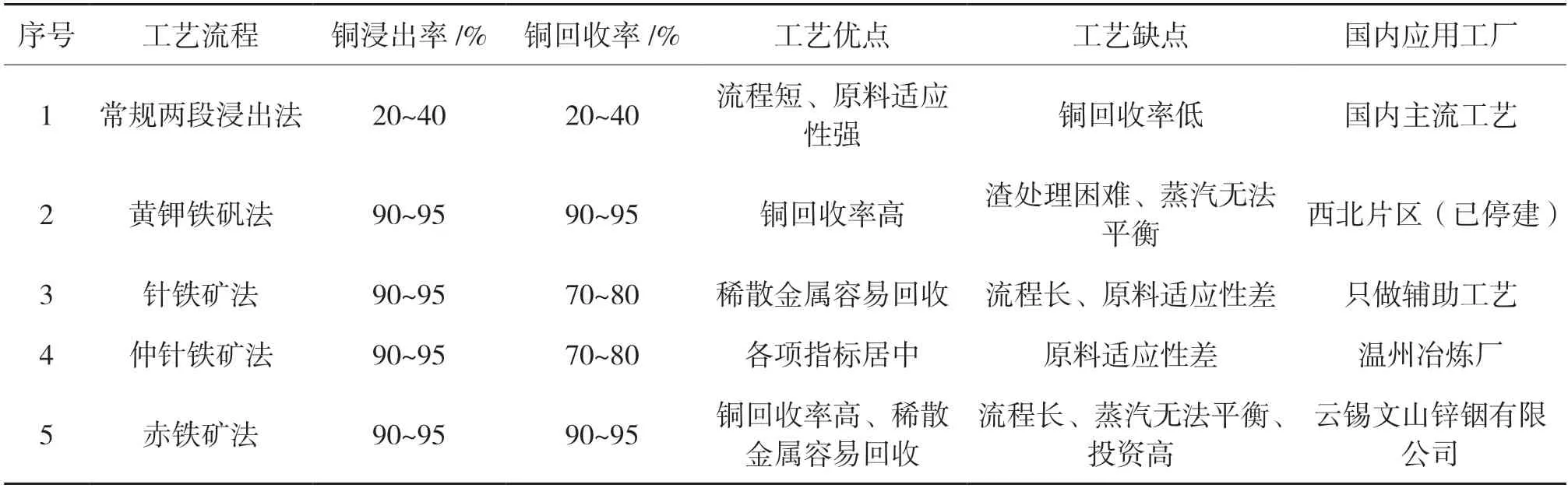

2 不同的湿法炼锌工艺锌焙烧矿中铜的回收率

硫化锌精矿中普遍含有0.5%~1.0%的铜,经过沸腾焙烧后,铜主要以氧化铜的形式存在于锌焙烧矿中。按炼锌工艺,从锌焙烧矿中回收铜可以分为五种:常规两段浸出法、黄钾铁矾法、针铁矿法、仲针铁矿法、赤铁矿法。

常规两段浸出法是国内的主流工艺,其工艺流程短,操作简单,锌焙烧矿仅经过两段逆流浸出,即中浸-弱酸浸。

黄钾铁矾法、针铁矿法、仲针铁矿法、赤铁矿法均属于热酸浸出工艺,锌焙烧矿经过高酸高温浸出,铜的浸出率均高达90%~95%。但因除铁工艺的不同,导致回收率差异比较大。

2.1 常规两段浸出法

常规两段浸出法由于浸出酸度很低,通常弱酸浸终点pH值只有3.0左右,因此铜仅有部分被浸出,回收率20%~40%,而残留在浸出渣中60%~80%的铜在火法工序无法回收,只能残留在窑渣或炉渣中被贱卖。

2.2 黄钾铁矾法

黄钾铁矾法预中和、沉铁pH 值均低于2.0,不会发生沉铜反应,特别是低污染黄钾铁矾法,不再用锌焙烧矿作为沉铁中和剂,所有的锌焙烧矿均经过高酸高温浸出,因此该工艺铜回收率几乎等于其浸出率(90%~95%)。

2.3 针铁矿法

针铁矿法流程非常长,预中和一般分为两次,一次中和酸,另一次中和沉淀稀散金属,然后再氧化水解除铁。

针铁矿法预中和、沉铁pH 值均高于2.5,并且该体系为亚铁体系,铜非常容易与亚铁发生氧化还原反应生成Cu2O 沉淀(氧化水解沉铁时铜作为催化剂也是基于该反应)。另外,该工艺需要锌焙烧矿作为沉铁中和剂,占锌焙烧矿总量的20%左右,该部分锌焙烧矿只经过弱酸浸出(pH 值2.5左右),铜浸出率只有20%,从而导致该工艺铜回收率只能达到70%~80%,剩余的大部分残留在沉铁渣中。

有人提出将浸出后液先以铁粉(锌粉置换存在生成H3As 的风险,不建议)置换铜再预中和、沉铁,以此避免铜发生还原水解反应生成Cu2O 沉淀。该建议理论上可行,在生产实践上没有意义,因为氧化水解沉铁缺少铜作为催化剂,反应过程会非常慢。比如在相同的条件下前液含铜1.24 g/L,含铁19.87 g/L,不置换铜时反应3 h,除铁率99.62%(后液含铁0.076 g/L),置换铜时反应6 h,除铁率仅74.10%(后液含铁5.15 g/L)。

关于铜参与氧化水解沉铁的生产实践,中金岭南丹霞冶炼厂[1-3]、株洲冶炼集团股份有限公司[4]均有相关的研究。研究发现:反应变慢导致反应时间需要延长,需要增加投资(多增加反应槽),增加运行费用(氧气、蒸汽、电);另外铁粉成本、铁粉置换后进入溶液的除铁成本、铁渣处理成本等足以抵消多回收的铜所带来的收益。

2.4 仲针铁矿法

仲针铁矿法浸出后液为高铁体系,预中和时为了避免发生沉矾现象,导致酸无法彻底中和,沉铁时需要的中和剂锌焙烧矿比针铁矿法更多,这部分锌焙烧矿也只经过弱酸浸出(pH 值2.5 左右),铜浸出率只有20%,从而导致该工艺铜回收率与针铁矿相差不大,也只能达到70%~80%(即针铁矿法铜作为催化剂而损失铜,仲针铁矿法多用中和剂而损失铜)。有关试验研究发现,以现有技术采用仲针铁矿法回收铜,铜的回收率最高只能达到80.05%[5]。

2.5 赤铁矿法

赤铁矿法类似于针铁矿法,但其热酸浸出和氧化沉铁均采用加压釜,并且沉铁不需要中和剂,所以全部锌焙烧矿均经过高温高酸浸出。另外,赤铁矿法氧化沉铁的反应控制步骤不是亚铁的氧化[6],因为加压釜可以通过提高氧分压来提高釜内的氧化还原电势,以此保证亚铁的快速氧化反应,所以不需要铜作为催化剂。因此在预中和、沉铁工序前可以先把铜置换出来,以避免铜发生氧化还原反应生成Cu2O 沉淀。所以该工艺铜回收率几乎等于其浸出率(90%~95%)。云锡文山锌铟有限公司的赤铁矿法工艺铜回收率达到93%[7]。

3 国内炼锌企业提高常规两段浸出法铜回收率的生产实践

表1 为不同湿法炼锌工艺铜的回收率及其工艺优缺点,各工艺都存在不同的工艺缺点。

表1 不同湿法炼锌工艺铜的回收率及其工艺优缺点

黄钾铁矾法产出的铁矾渣含硫高,火法处理烟气成本高,另外余热蒸汽难以满足工艺自身的需要,需要增加产汽锅炉。自2012 年起国内已不再新建黄钾铁矾法工艺冶炼厂,并且采用该工艺的陕西锌业(原商洛冶炼厂)、白银有色甘肃厂坝有色金属有限责任公司、华锡集团来宾冶炼厂、汉中锌业等先后改为常规两段浸出法。赤铁矿法投资高,余热蒸汽难以满足工艺自身的需要,赤铁矿渣无法直接外卖,石膏渣渣量大(每生产1 t 赤铁矿渣产出0.8 t 石膏渣),云锡文山锌铟有限公司依靠云锡集团内部充足的硫化铁资源,采用硫铁矿焙烧供应蒸汽,并且赤铁矿渣搭配铁焙烧矿一起外卖维持着生产,对大部分企业而言不具有借鉴意义。针铁矿法、仲针铁矿法原料适应性极差,从20 世纪80 年代起,该工艺开始引入国内,作为较早采用针铁矿法、仲针铁矿法的冶炼企业水口山四厂[1]、温州冶炼厂[8]均先后关停。2007 年前后株洲冶炼集团股份有限公司引入了OUTOTEC 公司的常压氧浸工艺[9-11],整套工艺包括了“常压氧浸-针铁矿法除铁-砷盐净化-基夫赛特炉渣处理”,但2018 年株洲冶炼厂搬迁项目仅保留了砷盐净化。同期中金岭南丹霞冶炼厂引进了加拿大Dynatec 公司(现sherrit 公司)的氧压浸出工艺[12-15],浸出后液采用针铁矿法除铁,自2009 年投产以来,历经数次技改,针铁矿法除铁仍然存在不少问题,主要是在是否加铜作为催化剂上难以选择(加铜成本高,不加铜氧化沉铁困难,也尝试过改进设备、富氧替代空气提高氧化能力,但效果并不理想)。在国内,目前针铁矿法主要作为渣处理产出的氧化锌粉的处理工艺,是一个辅助工艺,对锌焙烧矿主工艺影响非常小。

针对上述工艺存在的各种问题,业内把目光聚焦到常规两段浸出法。南方有色集团广西南丹南方金属有限公司把弱酸浸终点酸度由pH 值3.0 提高到20 g/L 左右,将铜的回收率提高到了50%。2018年株洲冶炼厂搬迁项目把弱酸浸改为亚热酸浸,终酸20~30 g/L,将铜的回收率提高到了60%。2019年四环锌锗科技股份有限公司被上市公司盛屯矿业收购后加大了科技研发投入,把铜的回收率提高到了70%。其采取的方法主要有:(1)为了保证锌焙烧矿质量,焙尘返回重新焙烧、高硅锌精矿配入石灰(污水处理后的硫酸钙)。(2)鉴于冶炼厂场地小、坡地陡,无法建设浓密机,所有液固分离工序均采用板框压滤机过滤,体积更容易平衡。另外锌焙烧矿、氧化锌粉系统各自独立,互不干扰。(3)弱酸浸终点酸度由pH 值3.0 提高到40 g/L 左右,并采用铁粉置换的方法来沉淀弱酸浸滤液中的铜。

4 锌焙烧矿中铜、铁、硅的浸出机理研究

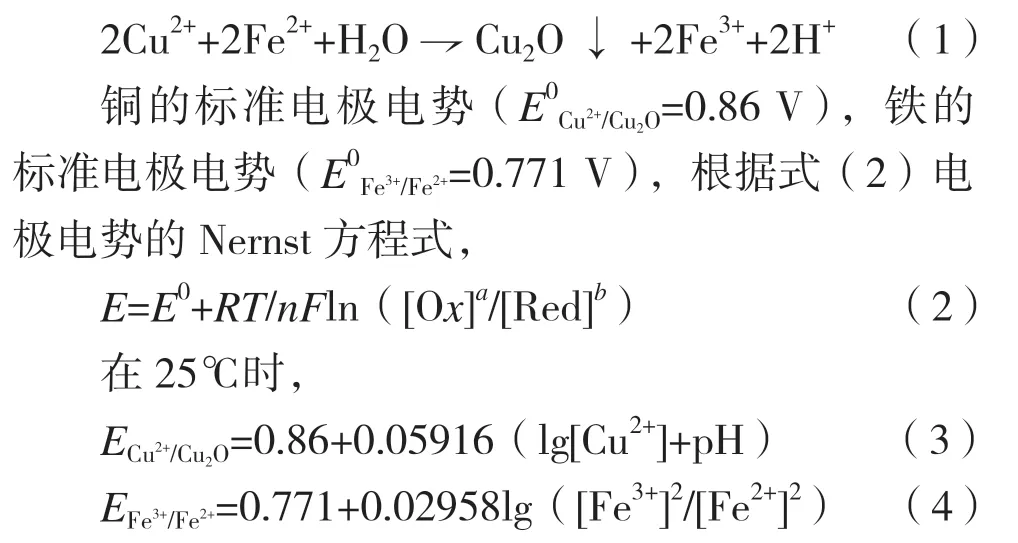

在湿法炼锌中,根据沸腾焙烧的条件,铜在锌焙烧矿中主要以CuO、Cu2O、CuO·Fe2O3、Cu2O·Fe2O3的形态存在。其中采用常规两段浸出法工艺时,通常采用中温氧化焙烧(温度940~980 ℃,空气过剩系数1.2~1.3),产出的锌焙烧矿中铜主要以氧化铜的形态存在。另外根据锌精矿含铁的高低情况,也会含有少量的CuO·Fe2O3。CuO 在常规两段浸出法工艺中容易被浸出,但因为亚铁的存在又容易引起铜的还原水解沉淀,见式(1)。

假设体系pH=0(即硫酸浓度49 g/L)、Cu2+浓度1.5 g/L、Fe2+浓度1.5 g/L 时,经计算,当Fe3+浓度低于1.13 g/L 时,Cu2+开始被还原水解沉淀,反之Fe3+浓度高于1.13 g/L 时,Cu2O 被氧化浸出。

以上计算仅是基于理想状态,实际生产系统非常复杂,并且还需考虑反应动力学,要有足够的反应速度才能满足生产的要求。在实际生产中,氧化沉铁时(中浸、预中和、水解除铁等工序)随着pH 值的升高,Fe3+不断水解沉淀,当体系中存在Fe2+时,随着Fe3+浓度的降低,系统的氧化还原电势也不断降低,Fe2+开始把Cu2+还原水解成Cu2O导致产生铜的沉淀。在高温高酸工序,随着铁的大量浸出,当系统Fe3+浓度足够高时,Cu2O 又会被氧化浸出,这个过程在湿法炼铜工艺中称为铁盐浸出[16]。为了提高常规两段浸出法工艺铜的回收率,中浸工序氧化除铁时,必须保证系统尽可能不存在Fe2+,否则铜会沉淀成Cu2O,在之后的弱酸浸工序中很难再被浸出,因为弱酸浸工序酸度低,浸出的Fe3+也低,所以在工艺上必须控制锌焙烧矿的质量(不溶硫越低越好,但为了降低锌焙烧矿中可溶硅的含量,控制在0.4%~0.6%比较合适),同时其他工序过来的液体,也必须把Fe2+氧化成Fe3+再进入中浸工序。

在常规两段浸出法工艺中,提高弱酸浸的酸度可以提高铜的浸出率,但大多数厂家生产实践运用时,均失败于铁、硅的循环富集导致液固无法分离上。满足常规两段浸出法工艺的锌焙烧矿中的铁主要以铁酸锌(ZnO·Fe2O3)的形态存在,铁酸锌很难溶解,比如在80℃及50 g/L 的硫酸浓度下反应4 h 只能溶解42.40 %[17],但铁会循环富集,最终一样会导致系统液固无法分离。锌焙烧矿中的硅可分为可溶硅(硅酸锌、硅酸铅等硅酸盐)和不溶硅(石英),可溶硅极易溶解,pH 值低于3.8 即能进入溶液形成硅胶影响液固分离。在沸腾焙烧时,通过控制焙烧条件可以降低锌焙烧矿中可溶硅的含量,比如降低焙烧温度,缩短焙烧时间,但又会影响锌焙烧矿的质量(如不溶硫升高)。为了解决该问题,需要把电场焙尘返回焙烧(沸腾焙烧时产出三种锌焙烧矿:焙砂、锅炉焙尘、电场焙尘,其比例为6∶3∶1,其中电场焙尘质量最差,不溶硫为焙砂、锅炉焙尘的2~3 倍)。通过控制焙烧条件并不能完全杜绝可溶硅的生成,并且硅也会循环富集,最终一样会导致系统液固无法分离。为了解决铁、硅的循环富集,需要认识到铁矾的两个性质:一个是铁矾不溶于酸[18];另一个是铁矾带正电荷,而硅胶带负电荷,铁矾通过电荷吸附能把硅固定到铁矾渣中。因此在常规两段浸出法工艺中必须营造一个生成铁矾的过程,让被浸出的铁转化成铁矾,同时把浸出的硅固定在铁矾渣中,最后和浸出渣混合在一起排出浸出系统。

5 试验研究

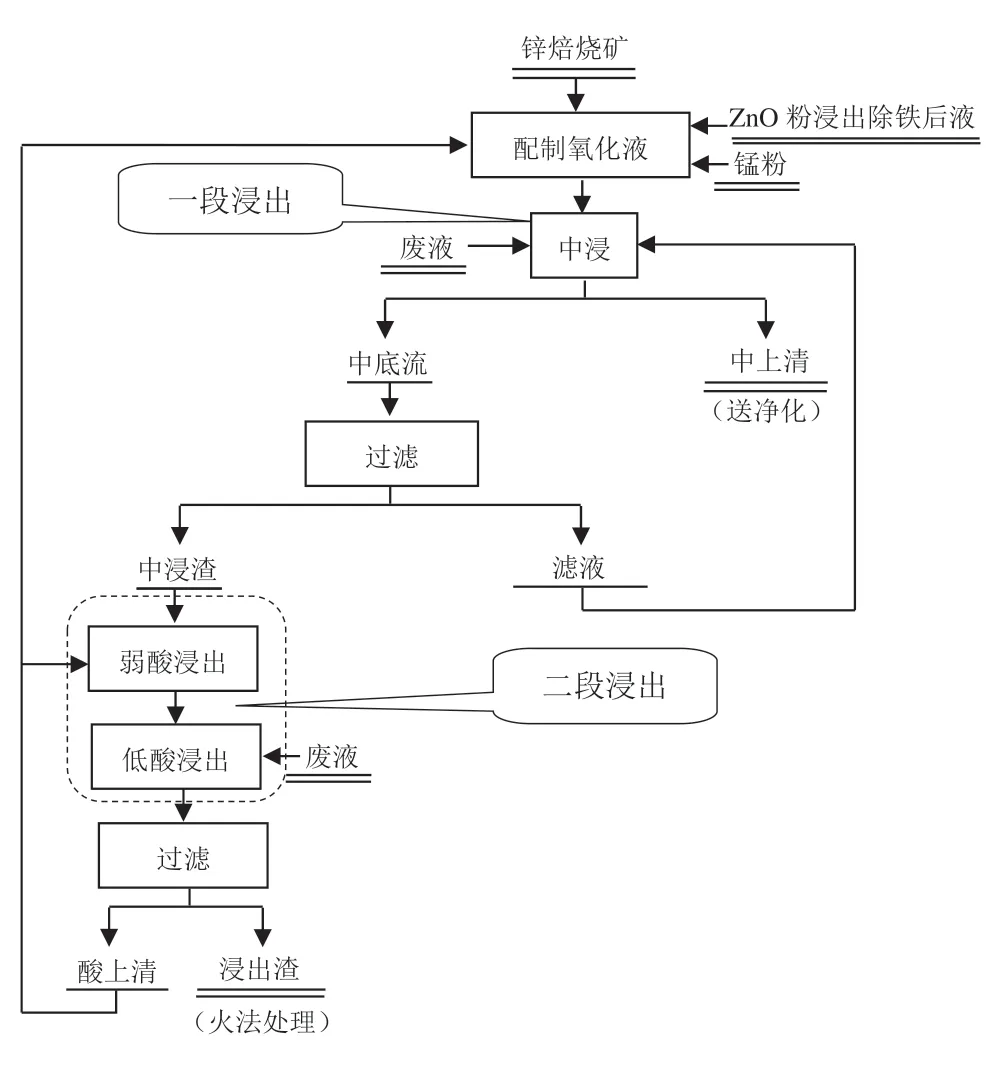

根据上述分析,结合具体的生产情况,设计出图1 所示的常规两段浸出法改进工艺流程。

图1 常规两段浸出法改进工艺流程

该工艺技术操作要求:

(1)进入中浸工序的液体先将其配制成氧化液,用锰粉把Fe2+氧化成Fe3+(为了避免系统锰离子升高,ZnO 粉浸出除铁后液含铁控制在合理范围),要求氧化后Fe2+浓度低于0.1 g/L,以避免铜离子大量发生还原水解沉淀。

(2)对中浸工序的中底流过滤,减少其进入后续工序的体积,可以更有利于提高低酸浸出的酸度,同时还可以减少低酸浸出过滤的体积。

(3)两段浸出工艺“中浸-弱酸浸”的原弱酸浸分为两步。第一步,把浸出的铁(返回中浸工序生成的氢氧化铁或仲针铁矿、低酸浸出后液的铁)转化成铁矾(不用添加沉矾阳离子,系统内有足够的钠离子),过程控制参数为:反应温度85~90 ℃,反应时间2 h,终点pH 值2.6~3.2(铁矾只能在酸性条件下生成,但酸度越高沉矾条件越苛刻)。这一步仍称为“弱酸浸出”。第二步,将弱酸浸出的矿浆(不用进行液固分离)提高酸度继续浸出,并控制在终点酸度40 g/L 左右,反应温度80~85 ℃,反应时间2 h。由于第一步生成的铁矾在第二步不会再返溶,所以既实现了酸度的提高,同时又避免了铁、硅的循环富集。

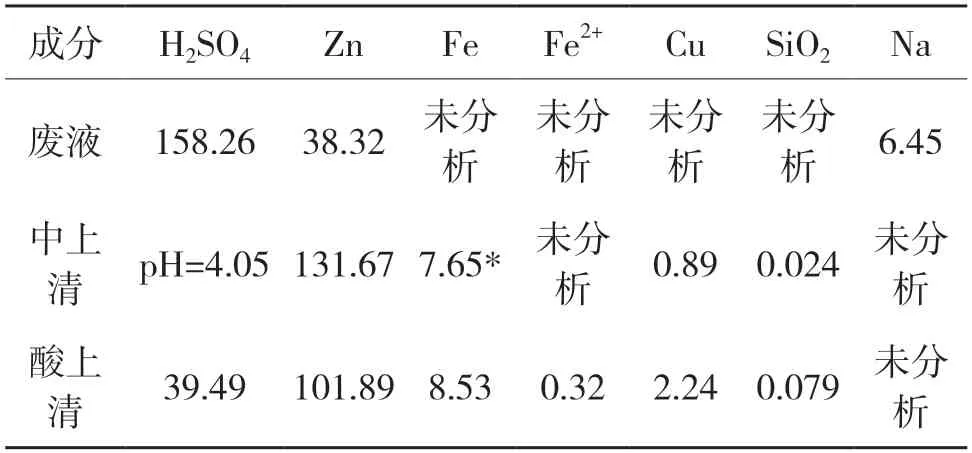

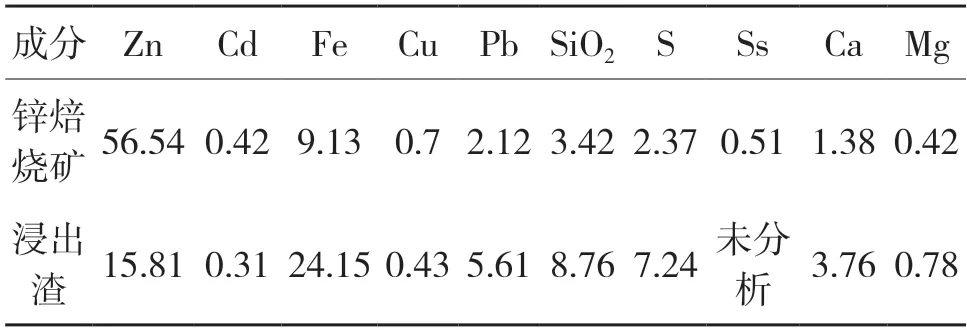

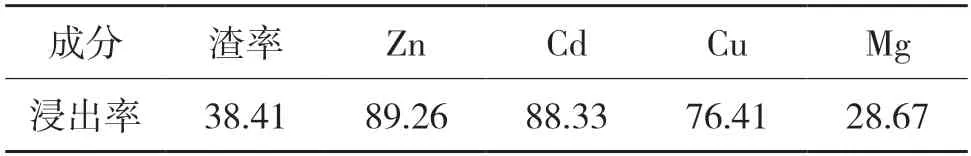

根据上述条件开展连续闭路循环试验。试验原料锌焙烧矿成分见表3,电解废液成分(简称“废液”)见表2。总共开展了10 轮循环,每轮循环投入锌焙烧矿200 g,废液1060 mL(中浸795 mL、低酸浸出265 mL)。中上清、酸上清的成分见表2,浸出渣的成分见表3,从锌焙烧矿到浸出渣的渣率和各金属的浸出率见表4,铜的回收率为76.41%(净化工序铜损失忽略)。在生产线开展试验时,因研究“短流程”,让中浸工序兼任了部分氧化水解除铁任务,导致ZnO 粉浸出后液氧化水解除铁工序设备不足,部分亚铁分流到中浸工序氧化水解沉淀,因此部分铜被还原水解沉淀,尽管如此,铜的回收率还是从原来的30%提高到50%。

表2 废液、中上清、酸上清的成分 g/L

表3 锌焙烧矿、浸出渣的成分 %

表4 从锌焙烧矿到浸出渣的渣率和各金属的浸出率 %

6 结论

本文分析了不同的湿法炼锌工艺锌焙烧矿中回收铜的工艺,各工艺都存在不同的工艺缺点。借鉴国内锌冶炼企业开展的常规两段浸出法提高铜回收率的生产经验,进行了锌焙烧矿中铜、铁、硅的浸出机理研究,并根据该机理提出了常规两段浸出法的改进工艺流程,按照改进的工艺流程开展了试验研究,将铜的回收率提高到了76.41%。

常规两段浸出法提高铜回收率必须做到两点:

(1)中浸工序需保证铜离子不被亚铁还原水解沉淀,否则在弱酸浸工序很难再被氧化浸出;

(2)弱酸浸工序需营造一个生成铁矾的过程,避免铁、硅的富集循环影响系统的液固分离。