某电厂2号机组脱硝喷氨调整试验及分析

谭智华

(中国能源建设集团华中电力试验研究院有限公司,湖南 长沙410110)

在火力发电厂中脱硝等环保装置使用年限超过一定后经常会出现喷氨不均匀、氨逃逸过高等问题。过高的氨逃逸率及喷氨不均匀均会给空预器、电除尘等设备的安全运行带来安全隐患,影响机组正常运行。该文通过改变反应器内局部范围的供氨量,在反应器出口建立均衡的NOx分布,让SCR系统在保持靠近设计效率的同时,在最小的氨逃逸率下进行可控性运行,以提高氨的使用率,避免下游设备(特别是预热器)的腐蚀堵塞,使脱硝系统在环保排放达标的基础上兼顾节约运行成本。

1 设备概况

本次试验机组为响应国家节能减排新政策2013年环保改造后机组,机组容量为300MW,设计煤种为烟煤,配套SCR脱硝工艺。在每台锅炉省煤器出口布置两个SCR反应器,每个反应器的催化剂层数按2+1模式布置,初装2层预留1层,催化剂采用蜂窝式催化剂。反应剂为纯氨,其品质满足国家标准GB 536—1988《液体无水氨》中技术指标的要求,配套液氨存储及反应设备,配套脱硝专用吹灰、CEMS系统由DCS集中控制,其中氨区加热用汽采用电厂辅助蒸汽,电厂辅助蒸汽参数为0.6MPa~0.8MPa,温度230℃~270℃。

脱硝系统性能参数:脱硝入口NOx浓度按照500mg/Nm3(干基、标态、6%氧)设计,脱硝出口氮氧化物排放浓度不大于50mg/Nm3(干基、标态、6%氧,三层),氨的逃逸浓度不大于2.276mg/m3(干基、标态、6%氧,三层),SO2/SO3转化率不大于1.4%(三层,干基,标况,6%含氧量),满足或高于国家超低排放标准。在保证脱硝效率的同时,必须同时保证氨逃逸、SO2/SO3转化率及催化剂阻力等均达到性能保证指标。

2 试验依据及试验项目

试验依据:《固定污染源排气中颗粒物测定与气态污染物采样方法》GB/T 16157—1996、《燃煤电厂烟气脱硝装置性能验收试验规范》DL/T 260—2012、《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测系统技术要求及检测方法》HJ 76—2017等相关标准及设备说明书、设计文件。

试验项目:1)预备试验、摸底测试。预备试验即对反应器进出口NOx、O2浓度进行实测,对比DCS显示值,为正式试验的脱硝效率的设定做好准备工作。摸底测试即在90%至100%负荷的条件下,对喷氨流量进行调节,把脱硝效率控制在设计值,对反应器进出口的NOx浓度分布及氨逃逸浓度分布进行测算,对脱硝装置的效率、氨喷射流量的分配状况进行初评。2)喷氨调整试验。调整机组出力至负荷85%,对反应器进出口NOx浓度分布进行测量,根据NOx浓度分布情况(即相对标准偏差CV值)对各支管的氨流量进行优化平衡调整。在完成机组85%负荷下调平后,再调整机组出力至95%负荷进行验证。经过优化喷氨流量后,确保反应器出口的NOx分布的相对标准偏差CV值小于15%或顶层催化剂入口氨氮摩尔比相对标准偏差小于5%。氨逃逸浓度控制在2.276mg/m3以内。3)试验条件。试验中锅炉燃用设计煤种或者事先商定的试验煤种,并准备充足的煤量。试验负荷为根据试验计划提前申请,试验期间负荷应基本稳定。试验期间不再进行风量的调整,不投油助燃,不进行制粉系统的调整,催化剂不进行蒸汽吹灰。试验期间应保持锅炉各参数的稳定,炉膛负压表、电耗、水耗、蒸汽流量、CEMS仪表等表计能投入并指示正确。试验期间,SCR反应器进口烟气温度达到设计值要求。每个工况试验期间锅炉不吹灰。请安排试验开始前两小时完成催化剂吹灰。试验前脱硝系统已经连续运行24h以上。试验测试期间,氨的喷射量须保持不变。因此须根据设备实际情况确定喷氨的方公式(自动或手动)。4)试验仪器:经有关部门检定合格并均在有效期内的相关仪器包括烟气分析仪、测温枪、热电偶、靠背管、微压计、温湿度大气压力表、氨化学取样系统、氨分析仪、便携式大流量低浓度自动烟尘测试仪、便携式预处理箱、加热型采样枪及伴热管线等。

3 调整试验

3.1 测点布置及数据获取

3.1.1 测点布置

SCR脱硝装置喷氨优化调整试验现场进、出口测点采样位置优先选择在垂直管段,避开烟道弯头和断面急剧变化的部位。采样位置需要设置在距弯头、阀门或变径管下游方向不小于6倍的直径,和距上述部件上游方向不小于3倍的直径处。对矩形烟道,应测量直径并按照相关要求计算。试验测点及项目见表1,其中各测反应器从左到右依次编号A1~An、B1~Bn,每测孔由浅到深依次编号P1~Pn。采样数目根据网格法进行测算。

表1 试验测点和项目

3.1.2 NO、O2浓度分布及脱硝效率数据的获取

在SCR反应器进口和出口采样截面,分别用等截面网格法布置取样点。同时用两套烟气分析装置,在反应器的进出口逐点采集烟气样品,分析出烟气中的NO、O2及其他成分含量,获取烟道截面的NOx浓度分布。用SCR进出口的NOx浓度的算术平均值求出脱硝效率。

3.1.3 NH3逃逸浓度

根据每台反应器出口测点的NOx浓度分布,取多代表点为NH3取样点。其中每个NH3取样点对应的NOx浓度近似于整个烟道截面的NOx平均值。SCR出口烟道各测点的氨浓度值,用湿化学方法逐点测量。根据吸收液中氨浓度和烟气流量、氧浓度算出各测点处烟气中的NH3浓度(干基)。

3.2 试验流程

具体流程如下:做好试验准备工作后,通知集控运行人员设置好喷氨参数并进行喷氨操作,待DCS检测到出口NOx、O2、NH3参数稳定后,利用现场设备进行实测。然后将采集的数据进行数据处理,计算出NOx浓度分布,将其与设计值进行比对,做好调整前的就地喷氨阀门标记。接下来根据浓度分布情况有针对性地调整各处阀门,待调整完地出口各参数稳定后进行实测并进行计算对比。重复上述调整工作,直至测量后计算出的NOx浓度分布符合设计要求为止,喷氨调整工作完成。

试验方法:利用预留的烟气采样孔,采用网格法布点,进行烟气进出口温度场、流场测试。采用网格法测量各点的烟气动压、静压、烟温和烟气湿度,计算出烟气流量(标准状态,6%O2)。

NO、O2浓度分布:在SCR反应器的进出口烟道采用已确定的等截面网格法布置烟气测点,进出口各布置一套烟气分析设备。烟气经采样枪引出烟道,经过烟气净化(除尘、除湿、冷却)等处理,再接入烟气分析设备进行分析。利用两套烟气分析设备同时在反应器的进出口逐点获取烟气样品,分析烟气中的NO及O2含量,进而求出烟道截面的NOx浓度分布。最后利用NOx浓度的算术平均值计算脱硝效率。

NH3逃逸浓度:根据每台反应器出口截面的NOx浓度分布,取代表点为NH3取样点。其中每个NH3取样点对应的NOx浓度近似于整个烟道截面的NOx平均值。SCR出口烟道各采样点的NH3浓度值参照EPA的CTM-027标准(采用湿化学方法逐点测量)。根据吸收液中的氨浓度、烟气流量、氧浓度计算各采集点处烟气中的NH3浓度(干基)。

其他试验项目:试验过程中,采集机组DCS系统数据、记录锅炉主要的运行参数(如负荷、主汽流量等),并监测脱硝系统主要运行参数(如氨气流量、SCR进出口的NO/O2浓度、氨逃逸等)。

3.3 理论计算

该文试验涉及的理论计算包括烟道截面NO浓度分布均匀性[1]、SCR脱硝效率的计算[2]、氨逃逸浓度的计算以及烟气流速、流量的计算。

3.3.1 烟道截面NO浓度分布均匀性

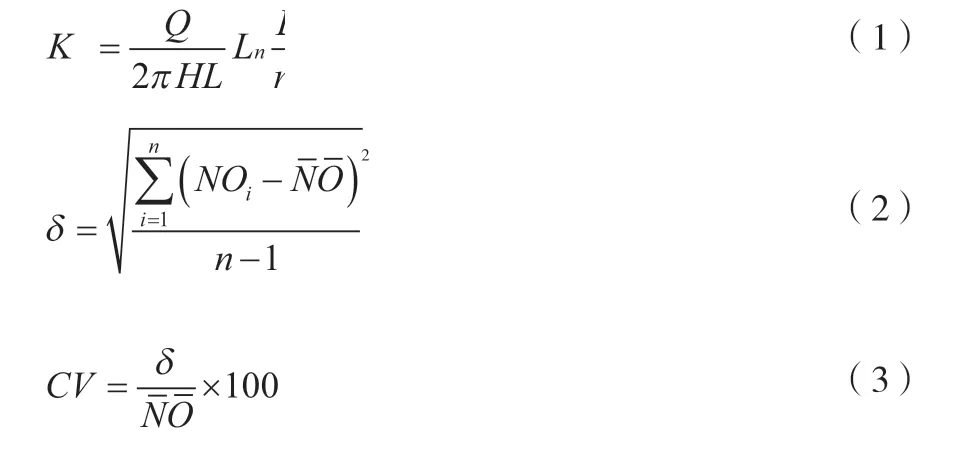

利用上述方法可以获得烟道截面各点烟气中NO浓度含量,取其算术平均值作为该截面处的NO浓度值,并用相对标准偏差CV值表示NO分布均匀情况,具体如公式(1)~公式(3)所示。

式中:NOi为截面各点NO浓度值(折算至6%O2条件下),为截面处NO浓度平均值(折算至6%O2条件下),µL/L;δ为NO浓度分布的标准偏差,µL/L;CV为NO浓度分布相对标准偏差,%。

3.3.2 SCR脱硝效率的计算

SCR进出口截面NOx浓度根据公式(4)~公式(6)进行计算,并折算至6%O2下。

式中:NOx,in为反应器进口截面的NOx浓度,mg/m3;NOx,out为反应器出口的截面NOx浓度,mg/m3;O2,act为实测的O2浓度;η为SCR脱硝效率,%。

3.3.3 氨逃逸浓度的计算

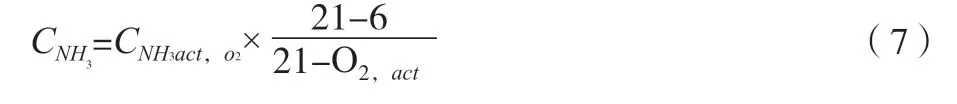

在计算氨逃逸浓度前,先将各点值折算至6%O2基准下,然后取平均值作为考核指标,具体如公式(7)所示。

式中:CNH3为折算到6%O2下氨逃逸浓度,µL/L;CNH3act,O2为实测氨逃逸浓度,µL/L。

3.3.4 烟气流速、流量的计算

烟气流速的计算如公式(8)所示。

式中:US为烟气平均流速,m/s;Kp为皮托管校正系数;Pd为测点处烟气动压,Pa;ts为烟气温度,℃。

烟气流量的计算如公式(9)所示。

式中:qvs为湿烟气排放量,m3/h;A为烟道测试处断面面积,m2;Us为测定断面的平均烟气流速,m/s。

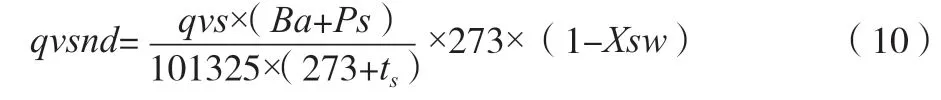

标态下干烟气量的计算如公式(10)所示。

式中:qvsnd为标准状态下的干烟气流量,m3/h;Xsw为烟气中水分含量体积百份数,%;ts为烟气温度,℃;Ba为当地大气压力,Pa;Ps为测点处烟气静压,Pa。

3.4 试验过程及结论

根据摸底测试结果可知:喷氨优化调整前,机组100%负荷下,实测SCR入口NOx平均浓度为356mg/m3,出口NOx平均浓度为49mg/m3,平均脱硝效率为86.2%。此时,SCR反应器出口NOx浓度分布均匀性较差,SCR出口A侧反应器NOx浓度分布呈现A1测孔偏高,A5测孔深度方向异常偏高的趋势。而SCR出口B侧反应器NOx浓度分布呈现B1、B2测孔浅处异常偏低的趋势。试验数据计算得出入口处A侧CV值为2.5%,B侧CV值为3.2%。出口处A侧CV值为20.5%,B侧CV值为29.3%。根据摸底试验计算出的CV值可以看出流场均匀性较差。

AIG优化调整结果如下。根据摸底测试测得反应器出口NOx浓度分布情况,对AIG喷氨格栅不同支管的手动阀门开度或流量进行有针对性的调节。经多次喷氨调整后,根据校核测试工况(ST-01~ST-02)可知,机组100%负荷下,A、B侧出口NOx浓度分布相对标准偏差CV值分别为10.4%、13.9%;机组85%负荷下,A、B侧出口NOx浓度分布相对标准偏差CV值分别为12.5%、13.8%。

优化后NOx溶度评价如下。通过对照SCR反应器出口NOx浓度分布CV值可看出,两个反应器出口截面NOx分布均匀性得到明显改善,并趋于稳定。反应器各侧出口NOx浓度分布CV值均小于15%,达到预期目标。

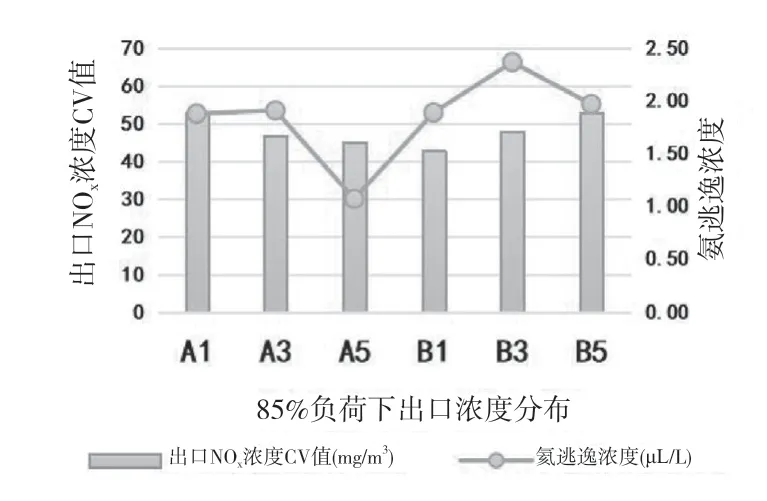

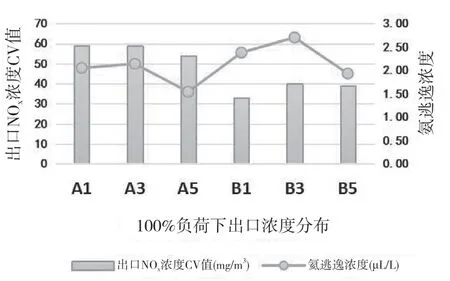

优化调整后氨逃逸评估情况如下。机组100%负荷下,A、B侧反应器出口截面NOx浓度分布相对标准偏差由调整前的20.5%、29.3%分别降低到调整后的10.4%、13.9%,氨逃逸平均浓度为2.12µL/L。机组85%负荷下,A、B侧反应器出口截面NOx浓度分布相对标准偏差分别为8.5%、14.0%,氨逃逸平均浓度为1.85µL/L。调平后反应器出口NOx及NH3浓度分布如图1和图2所示。

图1 85 调平后反应器出口NOx及NH3浓度分布(85%负荷)

图2 调平后反应器出口NOx及NH3浓度分布(100%负荷)

4 结语

喷氨格栅调整后,建议机组在实际运行时以烟囱出口NOx排放不超标为控制依据,脱硝效率不宜控制过高。

由于SCR脱硝系统流场变化的复杂性,造成反应器出口NOx浓度均匀性很难保证,因此建议电厂定期组织对喷氨格栅进行优化调整试验,不断保持并优化反应器出口NOx浓度分布均匀性,控制好氨逃逸量,减轻对下游设备特别是对空预器的影响。

煤质的变化及锅炉燃烧调整对锅炉出口NOx影响很大,在后续机组运行中尽量保证燃烧煤质的稳定性,锅炉燃烧调整中运行人员要找到适合煤种燃烧的风量配比模式。