C50 钢管拱自密实微膨胀混凝土设计与应用

叶小鲁 于 方

(1 中交第四航务工程局有限公司)

(2 中交四航工程研究院有限公司;水工构造物耐久性技术交通行业重点实验室)

0 引言

钢管内填充普通振捣混凝土或者自密实混凝土是较常规和成熟的施工手段,其目的是采用钢管为外模板,取消额外支取模板。采用此种施工工艺,可以利用钢管内混凝土的高抗压性能和外部钢管的环箍协同效应,以提高结构的整体力学性能。目前,钢管混凝土结构在基础设施领域得到了广泛的应用。钢管混凝土的填充方式也因其应用领域的不同而有所差异。例如,桥梁下部墩身结构可以采用普通大坍落度混凝土加振捣的方式进行填充;地下桩基结构可以采用普通混凝土加振捣或自密实混凝土自流平的方式进行填充;而钢管拱桥等某些特殊结构则只能采用自密实混凝土自流平加顶升施工工艺的方式进行填充[1-3]。

国内外已有大量的关于自密实混凝土配合比设计及应用的文献,且自密实混凝土已有大量的工程应用案例[4-6]。而关于C50 钢管拱自密实微膨胀混凝土,国内的混凝土配合比设计、配制及应用技术还不完全成熟,大多数还依照经验进行实施。主要问题在于以下几个方面。首先,混凝土强度等级达到了C50,胶凝材料用量高达550kg/m3,混凝土水化热温升较高;其次,混凝土砂率较大,通常达到了50%及以上,粗骨料用量较少、骨料最大粒径较小,混凝土后期容易因较大的收缩而产生裂缝,导致混凝土强度和耐久性的降低;最后,采用连续泵送顶升工艺,需要制定周密的施工方案,以保证混凝土顶升灌注过程的对称和连续[7-10]。此外,采用钢管拱顶升工艺的自密实混凝土性能与常规自密实混凝土的性能还存在一定的差异,采用钢管拱顶升工艺的自密实混凝土的工作性能要求更高。

本文以某特大钢管拱桥自密实微膨胀混凝土的配制和应用为例,介绍了C50 钢管拱自密实微膨胀混凝土配合比设计、性能测试以及工程应用情况,总结了相关工艺控制要点,可为类似工程施工提供一定参考。

1 工程概况

某钢管拱大桥全长1344.96m,其中主桥长度640m,为120m+400m+120m 斜拉飞燕式钢管混凝土拱桥,边跨与主跨跨度比为0.3。设计荷载:城-A 荷载,人群4.0kN/m2;设计时速:60km/ 小时;设计通航水位39.29m,通航净高10m。桥面布置按双向四车道,桥面宽度27.0m。结构是以拱结构受力为主,辅以斜拉索受力的组合结构体系。西岸引桥采用25m 先简支后连续小箱梁和45m 简支T 梁,东岸不设引桥。主桥为主跨400m 的斜拉飞燕式钢管混凝土拱桥。

2 自密实微膨胀混凝土的配制

结合大桥的设计指标及工程建设情况,确定了C50自密实微膨胀混凝土的配制指标。由于该工程自密实微膨胀混凝土的施工采用泵送顶升的施工工艺,对混凝土的性能具体要求如下:

⑴混凝土设计强度等级为C50,3d 抗压强度不小于45MPa,28d 抗压强度不小于60MPa;

⑵混凝土流动性好、保水性好、粘聚性好,入泵坍落度>220mm,满足自密实性要求,6 小时混凝土坍落度损失<20mm;

⑶硬化混凝土具有无收缩或微膨胀的性能,14d 混凝土限制膨胀率>1.5×10-4。

2.1 混凝土原材料

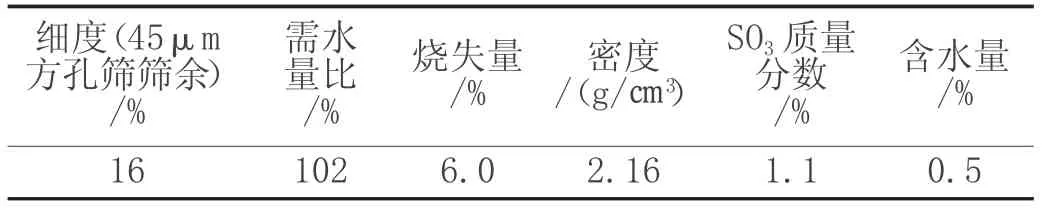

基于当地原材料调研结果,并经前期大量的混凝土配合比试验,选择合适的原材料及混凝土配合比参数配制混凝土,使得配制的混凝土满足设计和施工要求。其中,水泥为牛力牌P.O42.5 水泥,水泥的物理性能指标见表1。

表1 水泥物理性能检测结果

粉煤灰为某电厂的Ⅱ级F 类粉煤灰,粉煤灰的品质见表2。

表2 粉煤灰的品质指标

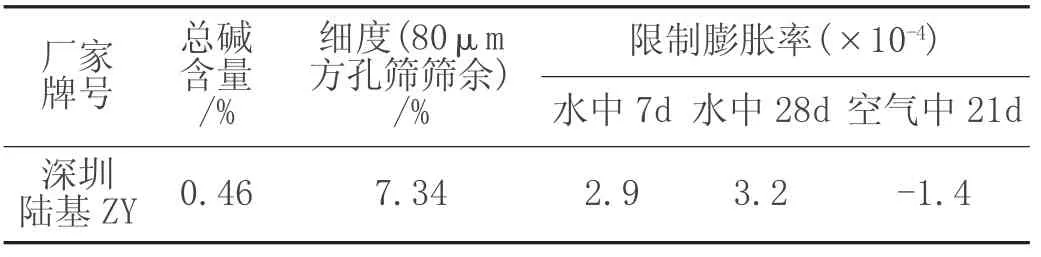

膨胀剂为深圳某公司生产的陆基ZY 膨胀剂,膨胀剂的品质指标见表3。

表3 膨胀剂品质指标

混凝土粗骨料选用当地某石场生产的花岗岩碎石,骨料最大粒径为25mm,连续级配,母岩抗压强度达到了1.5 倍的混凝土配制强度,无潜在碱活性危害,级配碎石的压碎值为1%,表观密度为2650kg/m3,吸水率为1.0%;细骨料选用湘江某沙场的河砂,细度模数为2.64,Ⅱ区级配,表观密度为2620kg/m3,含泥量为0.7%,小于0.315mm 筛的颗粒含量为11%,无潜在碱-硅酸反应危害。

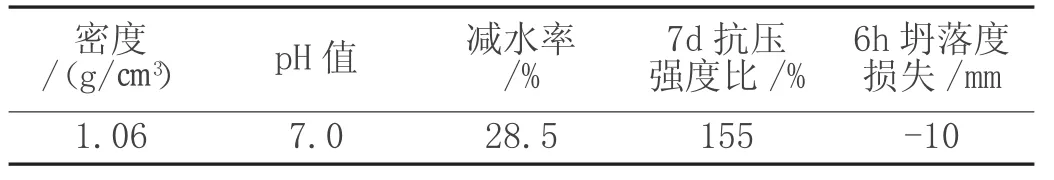

减水剂采用聚羧酸高性能减水剂,减水剂的主要性能指标见表4。

表4 减水剂品质指标

2.2 混凝土配合比设计及配制

2.2.1 膨胀剂掺量的选择

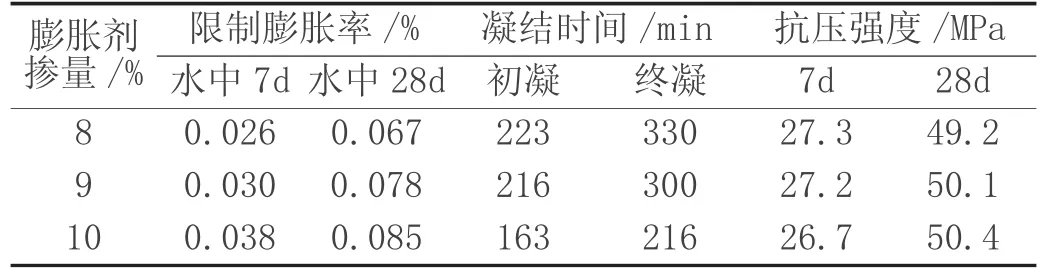

由于本工程需要配制自密实微膨胀混凝土,膨胀剂掺量对硬化混凝土的限制膨胀率有较大影响,因此确定膨胀剂的合理掺量是关键。依据厂家的推荐掺量(8%~10%),固定胶凝材料总量、水胶比和砂率等配合比参数,测试了不同膨胀剂掺量下混凝土的限制膨胀率、凝结时间和抗压强度等性能指标,结果见表5。

表5 不同膨胀剂掺量的混凝土性能测试结果

由表5 可知,膨胀剂掺量从8%提高至10%,混凝土的抗压强度变化不大,混凝土限制膨胀率增大,凝结时间缩短。值得一提的是,膨胀剂掺量从9%提高到10%时,混凝土的凝结时间大幅缩短,初凝时间和终凝时间分别缩短了53min 和84min。且随着膨胀剂掺量的增加混凝土的终凝与初凝时间差逐渐减小。因此,考虑到施工工序的时间安排等,在进行混凝土配合比设计时,膨胀剂掺量不应超过9%。

2.2.2 C50 自密实微膨胀配合比的试配

顶升工艺对混凝土的性能要求:混凝土6h 坍落度损失小于20mm,初凝时间大于10h,3d 抗压强度不低于45MPa。基于此,开展了自密实混凝土微膨胀混凝土的配合比设计。保持胶凝材料总量不变,研究了水胶比和膨胀剂掺量对混凝土工作性能、体积稳定性能和力学性能的影响,试验结果见表6。

由表6 可见,随着水胶比的提高,混凝土的出机坍落度、6h 坍落度和扩展度均逐渐增大,混凝土限制膨胀率逐渐增大。但水胶比过大(如0.39)时,混凝土拌合物易产生泌水离析现象。如2#配合比,混凝土拌合物在放置5h 时,就已经出现了较严重的泌水离析现象;由于膨胀剂需要在潮湿环境下才能更好地发挥其膨胀性能,因此掺膨胀剂的自密实混凝土应采用合适的水胶比。

表6 钢管拱混凝土配合比试验结果

综合考虑混凝土的工作性能、体积稳定性能和力学性能,优选了3#配合比作为施工配合比,并将其应用于钢管拱的施工,混凝土具体配合比见表7。

表7 钢管拱C50 自密实微膨胀混凝土配合比(kg/m3)

3 钢管拱C50 自密实微膨胀混凝土的应用

3.1 自密实微膨胀混凝土顶升施工

因采用泵送施工工艺,混凝土需要通过泵管泵送到几十米高的钢管拱内,若混凝土的粘聚性和流动性不好,极易出现离析、堵管等问题,阻碍施工的顺利进行。此外,因骨料与砂浆分离而导致混凝土致密性差、分层等现象,混凝土强度达不到设计要求,将会严重影响工程的质量,甚至会造成巨大的经济损失。因此,应在施工前、生产中和施工中全过程对混凝土质量进行控制。

施工准备前期,需对每种原材料进行严格的质量把关,并确保每批进场原材料满足规范要求;生产过程中,需严格监控混凝土的出机工作性能,保证混凝土施工配合比的相对稳定;施工的过程中,需时刻关注原材料的变化情况,及时调整配合比,保证混凝土性能的稳定性;混凝土到达现场后需再次进行检验,确保各项指标均能满足设计规范要求后,方可用于钢管拱混凝土的施工。混凝土泵送顶升前,典型的混凝土工作性能见图1。

图1 浇筑前自密实混凝土的工作性能

随着钢管拱内混凝土的不断灌入,先浇筑的混凝土逐渐被后浇筑的混凝土慢慢顶推至导泵管口,当导管口出现排出物时,说明混凝土浇筑工作即将完成,此时排出的物质为残留在钢管拱内的水分及其它杂物。当导管口出现连续均匀的混凝土时,表明钢管拱内已灌满了混凝土,浇筑结束。该大桥12 根主弦管分9 次灌注完成,整个混凝土灌注过程连续顺畅,没有出现堵管情况。

3.2 钢管混凝土超声检测结果

工程结束后,某工程检测中心对钢管拱混凝土质量进行超声波检测,12 根弦管共抽取1254 个断面作为检测样本。检测结果显示,在1254 个断面中,混凝土与钢管内壁最大脱空距离为3mm,共有3 处,均出现在拱顶;最小脱空距离为0mm,无脱空断面共有1082 处。总脱空距离为309.93mm,平均脱空距离0.247mm,符合设计要求。检测结果表明,混凝土整体均匀密实,与管壁结合良好。

4 结语

钢管拱桥的质量关键在于钢管拱自密实混凝土的质量。本文结合国内某钢管拱大桥工程,研究了钢管拱微膨胀自密实混凝土的配制技术,总结了钢管拱自密实微膨胀混凝土的配制要点,设计出工作性能、体积稳定性能和力学性能均满足设计要求的C50 钢管拱微膨胀自密实混凝土,并将其应用于国内某钢管拱桥的施工。超声检测结果表明,混凝土全部断面的完整性检测结果均满足设计要求,钢管内混凝土粘结牢固,取得了良好的施工效果。