脱硫废水雾化蒸发对水泥炉窑污染物的影响

刘定平 沈康

(华南理工大学 电力学院∥广东省能源高效清洁利用重点实验室,广东 广州 510640)

随着国家对大气环境质量要求的提高,水泥炉窑窑尾烟气中的污染物排放限值随之降低[1]。最新的水泥工业大气污染物排放标准(GB4915—2013)要求水泥企业执行SO2排放浓度≤200 mg/Nm3,重点地区要求执行100 mg/Nm3以下的排放标准。由于湿法烟气脱硫工艺具有技术成熟、脱硫效率高和对工况适应性好等优点而逐渐在水泥厂中得到应用。

湿法脱硫(FGD)系统在其运行过程中不可避免会产生脱硫废水。特别是在掺烧了城市污泥后,脱硫废水成分复杂,其中重金属离子、氯离子、氟离子等污染物对系统运行影响大,且无法并入厂区的工业废水处理系统[2]。随着国家排放标准的提高,目前工业上应用的三联箱工艺处理脱硫废水工艺已无法使其达到DL/T 997—2006排放标准[3]。2015年,国务院发布了《水污染防治计划》(水十条),我国将强化对各类水污染的治理力度,如何实现脱硫废水零排放已经成为水泥行业面临的急迫问题。

目前,国内关于脱硫废水雾化蒸发工艺的相关研究主要以燃煤锅炉脱硫废水为研究对象,还未见针对水泥炉窑脱硫废水处理的相关研究。本文选取某水泥炉窑的脱硫废水处理系统为研究对象,通过实验研究了脱硫废水在水泥回转窑头的篦冷机处蒸发对水泥炉窑烟气污染物排放的影响,以期为水泥炉窑实现脱硫废水零排放提供理论依据。

1 水泥炉窑脱硫废水的特点及其对系统的影响

1.1 脱硫废水成分分析

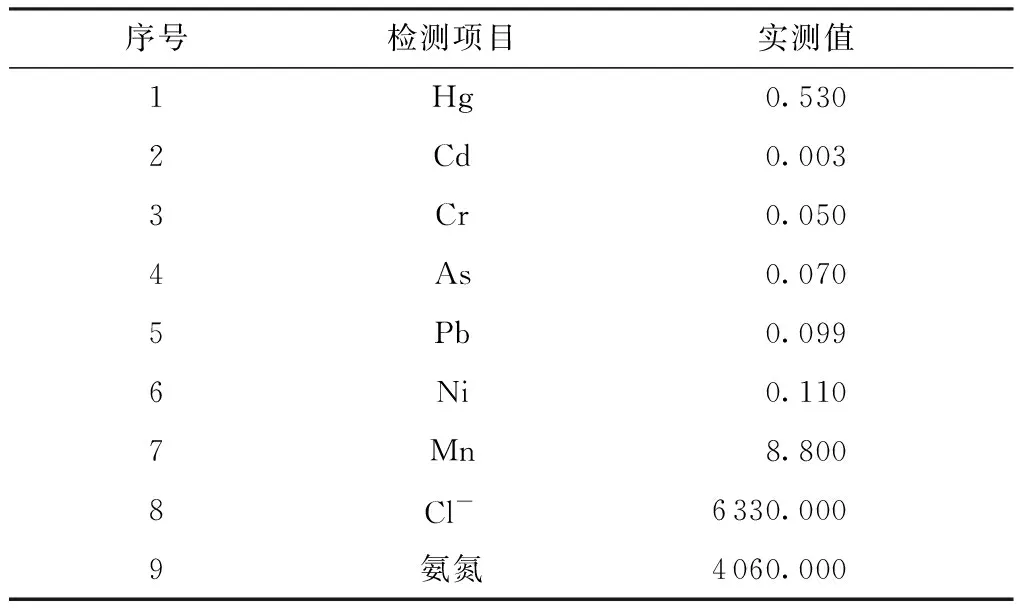

对某熟料产量6 000 t/d的水泥炉窑产生的脱硫废水进行了取样分析,其结果如表1所示。

表1 水泥炉窑脱硫废水中的污染物分析Table 1 Determination results of pollutants in desulfurization wastewater of cement plant mg/L

由表1可知,该水泥厂脱硫废水中含有高浓度的重金属离子、氯离子和氨氮等污染物。根据《污水综合排放标准》(GB 8978—1996),对某些污染物的限值要求与实际检测情况对比可以发现,标准中所规定的几类污染物中,重金属离子和氨氮的浓度远超于国家排放标准。其原因在于该水泥厂窑尾脱硫系统在运行过程中以回转窑窑灰为脱硫吸收剂,窑灰中的重金属含量较高,其在脱硫塔内转移至脱硫废水中。此外,该水泥厂在运行过程中掺烧城市污泥,烟气中的重金属含量较高。研究表明重金属元素易富集在烟气中的细颗粒物内,湿法脱硫系统可脱除一定的细颗粒物,使烟气中的重金属元素富集于脱硫浆液中[4]。

脱硫废水中的氨氮主要来源于窑尾脱硝系统中未参与脱硝反应的NH3及城市污泥产生的有机物。该水泥窑炉在分解炉中设置有SNCR脱硝系统,还原剂采用质量分数为20%~25%的氨水溶液。在SNCR(选择性非催化还原)系统运行过程中常采用增大喷氨量的方式来保证NOx的排放达标,因此脱硫塔进口的烟气中有较高浓度的NH3。氨具有极易溶解于水的特性,烟气中的NH3大部分被脱硫浆液捕集,导致脱硫废水中的氨氮浓度较高。

1.2 脱硫废水对湿法脱硫系统的影响分析

相关研究表明,脱硫浆液中的重金属离子会造成脱硫浆液中毒,其原因主要是脱硫剂表面会被难溶性的重金属碳酸盐所覆盖,导致浆液中从液相主体向石灰石表面的传质过程无法顺利进行,从而造成浆液pH值降低,进而降低脱硫反应的效率[4]。

实验表明,由于FGD系统对烟气中HCl的协同脱除作用,燃煤中的68.88%~77.31%的氯化物转移至脱硫废水中[5]。实验过程中,发现脱硫废水中氯离子浓度达6 000~6 330 mg/kg,过量的氯离子在脱硫废水酸性的环境下会引起管道和设备腐蚀,影响脱硫系统的运行。同时脱硫浆液中过量的氯离子会抑制石灰石的溶解,导致脱硫剂的脱硫效率降低,造成石膏脱水困难[6]。

煤炭中氟含量的几何平均值为136 mg/kg,煤燃烧生成的HF随烟气进入到脱硫塔中[7]。由于HF易溶于水的特性和FGD系统对颗粒态氟的良好脱除效果。烟气中的HF溶解于脱硫浆液后形成氢氟酸并发生电离生成F-,F-可以与石灰石中的Al3+发生反应形成氟化铝络合物,络合物吸附于石灰石颗粒的表面,阻碍了石灰石的溶解,进而降低脱硫反应的效率[8]。因此,为保证湿法脱硫系统稳定高效运行,需定期排出脱硫废水以降低脱硫塔浆液池内重金属离子、氟离子和氯离子的浓度[9]。

2 水泥炉窑脱硫废水雾化蒸发技术

2.1 脱硫废水雾化蒸发系统工艺路线

水泥炉窑篦冷机高温段熟料冷却风温度高达900~1 050 ℃,在此处喷入脱硫废水不仅能在短时间内将脱硫废水完全蒸发,而且对后续的生产流程造成的影响较小。本次实验设计了将脱硫废水喷入到篦冷机的高温段,利用熟料的热量将脱硫废水蒸发的工艺路线。

脱硫废水喷入篦冷机后先经历一个雾化蒸发过程,部分脱硫废水液滴在熟料冷却风中蒸发为水蒸气,另一部分脱硫废水液滴落入熟料层中,被熟料余热蒸发。脱硫废水在熟料冷却风中雾化、蒸发是一个复杂的传热和传质过程。熟料冷却风温度、废水液滴粒径大小、喷嘴布置方式等因素都会影响到脱硫废水的完全蒸发时间。

脱硫废水液滴粒径大小对蒸发过程至关重要,液滴粒径越小,液滴完全蒸发所需要的距离越短,对熟料层的影响也越小。由于双流体喷嘴在雾化流量较大时,仍具有雾化粒径小、喷射角度大、粒径分布均匀等优点[10],因此,为保证蒸发效果,本次实验选用双流体雾化喷嘴对脱硫废水进行雾化,雾化介质为厂区压缩空气。为充分利用熟料的热量,喷嘴安装于篦冷机高温段顶部。由于脱硫系统最大脱硫废水产生量为8 m3/h,流量较小,因此设置一个喷嘴即可满足雾化要求。雾化喷嘴运行过程中,脱硫废水压力为0.6 MPa,压缩空气压力为0.3 MPa。在不同流量下,通过液气比的调整,可以达到所需要的雾化效果,从而达到理想的蒸发结果。

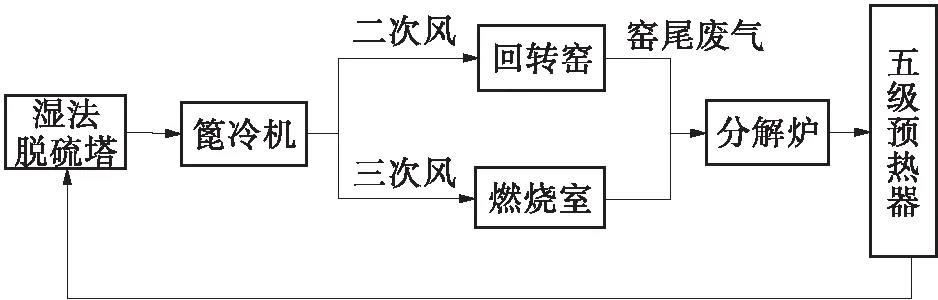

具体工艺流程如图1所示。当脱硫浆液密度高于1 150 kg/m3时,石膏排出泵将低浓度脱硫浆液(脱硫废水)从脱硫吸收塔底部抽出后分为两部分:一部分运往石膏脱水系统;另一部分直接泵入篦冷机高温段处的双流体喷嘴。双流体雾化喷嘴将脱硫废水雾化成粒径约10~30 μm的液滴后喷入熟料冷却风中,液滴在高温下迅速蒸发[11]。脱硫废水蒸发后生成的气相物质分为两部分:一部分随二次风进入到回转窑中;另一部分则随三次风进入到分解炉燃烧室中,其中,二次风在回转窑助燃后成为窑尾废气,进入到分解炉中。废水蒸发后剩余的固相物质主要为石膏,落入到熟料层中不会对熟料的品质造成负面影响。

图1 脱硫废水零排放雾化蒸发工艺流程图Fig.1 Process flow chart of atomization evaporation of desulfurization wastewater

2.2 技术原理

脱硫废水零排放雾化蒸发处理技术的原理为:利用回转炉窑高温熟料的余热来蒸发脱硫废水,由冷却风带走蒸发的水蒸气,蒸干后的固相物质进入熟料从篦冷机排出,从而实现脱硫废水零排放。本技术的关键是将脱硫废水雾化成30 μm以下微细颗粒,实现脱硫废水喷入量与窑炉工况及物料的温度耦合,保证脱硫废水液滴完全蒸发,并维持二、三次风的温度在正常范围内,尽可能地避免对设备和水泥熟料造成影响。

为了简化研究,可忽略篦冷机对环境的热损失,则熟料在篦冷机中释放的热量Q等于冷却风吸热量Qair、压缩空气吸热量Qaic、脱硫废水升温至蒸发温度吸热量Qwater、脱硫废水汽化吸热量Qh和水蒸气升温吸热量Qvap之和,其热平衡方程如下:

Q=Qair+Qaic+Qwater+Qh+Qvap

(1)

Q=Mck(T1-T2)

(2)

Q=q1ρyca(T-T3)+q2ρaca(T-T3)+

1 000q3[cw(373.15-T4)+ΔH+

cv(T-373.15)]

(3)

式中:M为熟料产量;ck、ca、cw、cv分别为熟料比热容、熟料冷却风比热容、水的比热容和水蒸气比热容;T、T1、T2、T3、T4分别为达到平衡后熟料冷却风平均温度、篦冷机熟料进口温度、篦冷机熟料出口温度、熟料冷却风进口温度和脱硫废水温度;q1、q2、q3分别为熟料冷却风流量、压缩空气流量和脱硫废水流量;ρa、ρy分别为压缩空气密度和熟料冷却风密度;ΔH为水的相变焓。

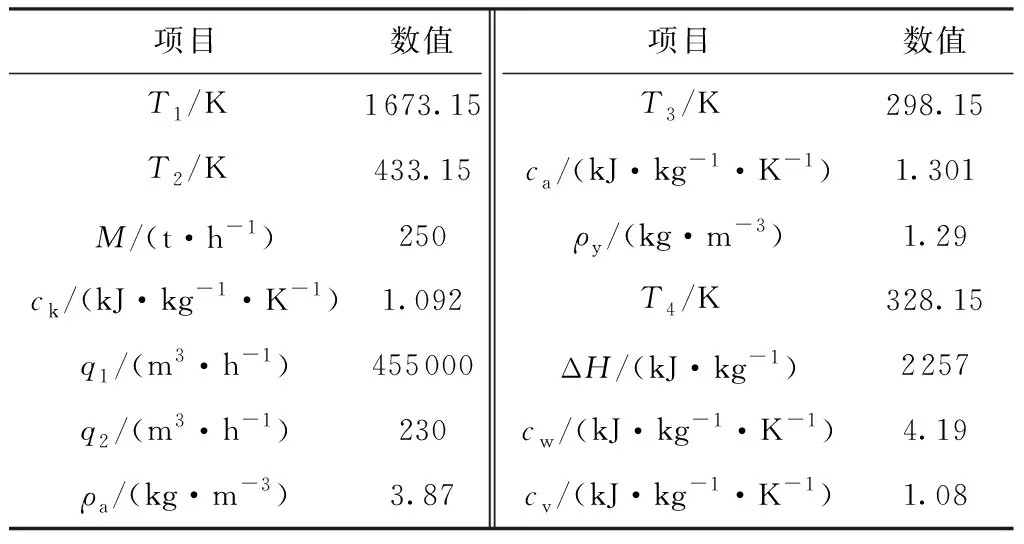

本次脱硫废水雾化蒸发实验数据汇总见表2。

表2 水泥窑炉脱硫废水零排放雾化蒸发实验数据Table 2 Experimental data on evaporation of desulphurization wastewater from cement kilns

篦冷机针对熟料不同的冷却要求分为高温段、中温段和低温段,二次风和三次风来源于高温段风室。中、低温段的熟料冷却风则由于温度较低,进入窑头余热锅炉。

为便于计算最大脱硫废水蒸发量,以篦冷机为一热力系统,计算篦冷机内冷却风的平均温度降幅。计算结果表明,在脱硫废水喷入量为0 m3/h时,篦冷机内熟料冷却风的平均温度T为710.11 K。为了减少脱硫废水对水泥炉窑系统能耗的影响,需保证三次风和二次风在正常工作温度范围内,计算得到篦冷机熟料冷却风的平均温度降幅应在293.15 K内较为合适。根据上述计算公式,将T=690.11 K代回式(3)即可算出脱硫废水最大蒸发量q3。则篦冷机熟料余热在保证二、三次风温度维持在正常范围内的前提下,能够完全蒸发脱硫废水最大量为5.9 m3/h。

2.3 系统设计

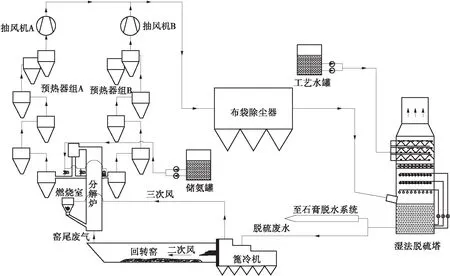

水泥炉窑脱硫废水雾化蒸发系统主要由石膏排出泵、脱硫废水增压泵、雾化喷嘴、空气压缩机和篦冷机等设备组成,其工艺布置图如图2所示。在篦冷机高温段处设置有雾化喷嘴,用以将脱硫废水雾化成液滴,喷嘴主体为碳化硅材质;在三次风管中部和回转窑窑头罩处安装有热电偶,以监测三次风及二次风温度。

图2 脱硫废水雾化蒸发系统工艺布置图

3 脱硫废水雾化蒸发实验研究

3.1 实验方案及实验工况设定

为了研究不同工况下篦冷机处喷入脱硫废水对水泥窑炉烟气污染物的影响,实验过程中采用了控制变量法对参数变量进行限定,即在炉窑相同负荷、相同污泥掺烧量和相同冷却风流量的情况下探讨脱硫废水蒸发对水泥炉窑的影响。实验设计了0、2、4、5.5和6 m3/h 5个不同脱硫废水喷入量工况,实验过程中保持熟料产量为250 t/h,干污泥掺烧量为15 t/h,冷却风流量保持455 000 m3/h。在烟道尾部采用崂应3012H型自动烟尘/气测试仪进行烟气成分探测分析和收集烟气粉尘,依据《水泥工业大气污染物排放标准 GB 4915—2004》的规定,将测试数据换算成含氧量为10%情况下的参数[12]。

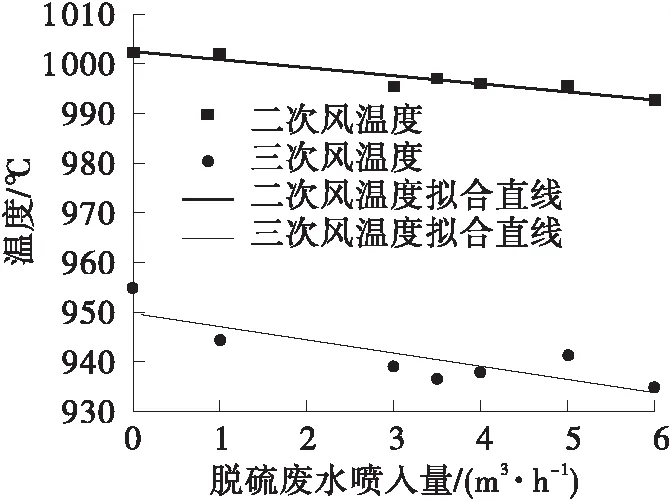

3.2 对二次风和三次风温度的影响

不同脱硫废水喷入量对水泥炉窑二次风和三次风温度的影响如图3所示。由图3可知,当脱硫废水喷入量在0~6 m3/h之间变化时,二次风温度由1 002.4 ℃降低至992.8 ℃,三次风温度由954.9 ℃降低至934.8 ℃。二、三次风温度的降低一方面会导致水泥炉窑煤耗量的增加;另一方面根据NOx生成机理可知,三次风温度降低有利于抑制分解炉燃烧室内热力型NOx的生成[13]。

图3 脱硫废水喷入量对风温的影响Fig.3 Influence of desulphurization wastewater quantity on flue gas temperature

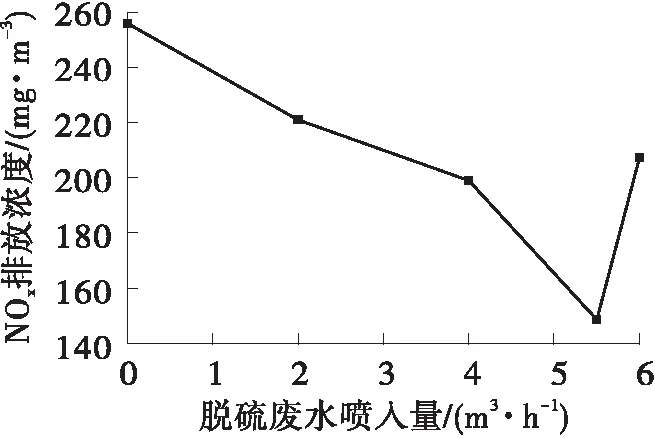

3.3 对NOx排放浓度的影响

脱硫废水喷入量对NOx排放浓度(质量浓度,下同)的影响如图4所示。由图4可知,当脱硫废水喷入量在0~5.5 m3/h范围内时,NOx排放浓度随着脱硫废水喷入量的增加而降低,从260 mg/m3下降至148 mg/m3;在脱硫废水喷入量由5.5 m3/h增加到6 m3/h时,NOx排放浓度由最低值的148 mg/m3升高到207 mg/m3。分析原因认为:喷入脱硫废水后三次风温度降低,使分解炉燃烧区热力型NOx的生成量减少,同时脱硫废水蒸发产生的NH3随三次风进入到分解炉中与NOx发生还原反应,导致烟囱出口处NOx排放浓度降低;同时废水蒸发后析出的结晶盐在高温下分解出的HCl和SO2气体与SNCR系统喷入的氨水发生反应,消耗了部分NH3。随着脱硫废水喷入量增大,NOx排放减少。试验发现当脱硫废水喷入量达到5.5 m3/h时,NOx排放浓度达到最低点。当脱硫废水喷入量超过5.5 m3/h时,脱硫废水中分解的HCl和SO2超过临界值,消耗了相应的氨水,导致NOx排放增多。

图4 脱硫废水喷入量对NOx排放浓度的影响Fig.4 Effect of desulfurization wastewater quantity on concentration of NOx

脱硫废水成分检测报告结果表明脱硫废水中含有大量的氨氮,其质量浓度(以氮计)约为 4 060 mg/kg。由于篦冷机高温段的冷却风温度高达900~1 050 ℃,因此脱硫废水在此处喷入后水分迅速蒸发,挥发出脱硫废水中溶解的NH3。此外,脱硫废水蒸发后会析出NH4Cl和(NH4)2SO4等铵盐[14]。研究表明,NH4Cl的热稳定性较差,在167~310 ℃温度范围内[15],发生如下分解反应:

(NH4)2SO4在513 ℃以上时直接分解为SO2、NH3、水蒸气和N2,其分解反应如下:

脱硫废水在篦冷机上蒸发而释放出的气相物质中大部分会随着三次风和二次风进入到分解炉中,其中NH3在分解炉内与NOx(包括NO、NO2)进行如下反应:

实验结果表明,当篦冷机高温段喷入的脱硫废水量在0~5.5 m3/h范围内时会使NOx排放浓度降低,这有利于降低SNCR系统的喷氨量,在节约运行成本的同时降低了烟囱出口的逃逸氨浓度。但脱硫废水蒸发生成的NH4Cl和(NH4)2SO4等结晶盐在高温烟气下分解时会释放出HCl和SO2,这类酸性气体会在分解炉内与氨水分解出的NH3进行反应,对SNCR系统的运行有一定的影响。

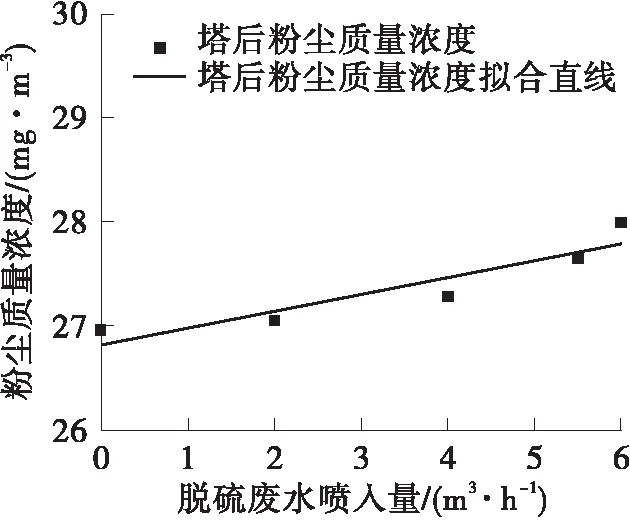

3.4 对烟气颗粒物浓度的影响

脱硫废水喷入量对烟囱出口粉尘质量浓度的影响如图5所示。由图5可知,当脱硫废水喷入量由0 m3/h增加到6 m3/h时,烟囱出口粉尘质量浓度由26.97 mg/m3上升到28 mg/m3。测试过程中,脱硫塔进口的粉尘质量浓度为40~60 mg/m3,脱硫塔出口粉尘质量浓度为25~31 mg/m3,可知烟气中部分粉尘被脱硫浆液脱除。此外,该水泥厂在实际湿法脱硫工艺中使用窑灰作为脱硫吸收剂,窑灰中的不可溶性杂质会悬浮在脱硫废水中。由于脱硫废水自浆液池抽出后未经预处理便直接运往篦冷机蒸发,因此,脱硫废水雾化蒸发后剩余的固相物质会有一部分重新回到烟气脱硫系统中,造成烟囱出口处粉尘浓度略微增大。

图5 脱硫废水喷入量对粉尘质量浓度的影响Fig.5 Effect of desulfurization wastewater quantity on dust mass concentration

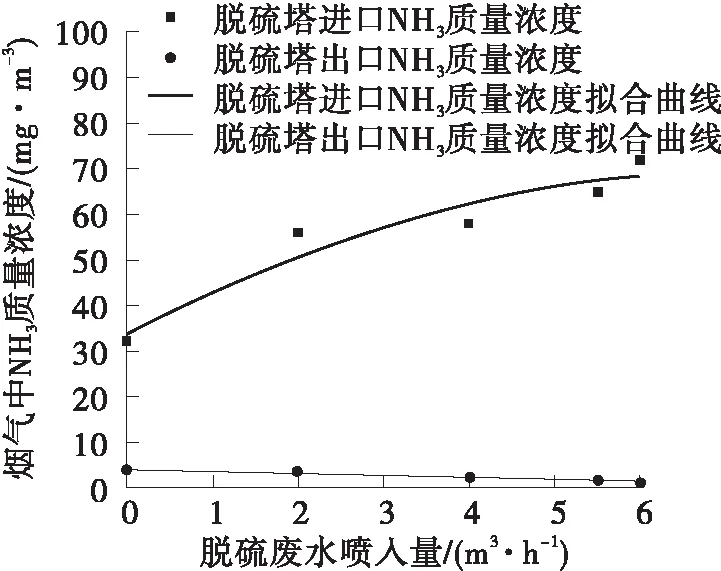

3.5 对脱硝系统氨逃逸的影响

图6展示了烟气中NH3质量浓度随脱硫废水喷入量的变化规律。由图中可以看出,随着篦冷机处脱硫废水喷入量由0 m3/h增加到6 m3/h,脱硫塔进口烟气中NH3质量浓度由32 mg/m3上升到 72 mg/m3,塔后NH3质量浓度由3.86 mg/m3降低至1.25 mg/m3。分析原因认为,由于受SNCR系统脱硝效率限制,脱硫废水受热蒸发逸出的NH3在分解炉内不能全部参与脱硝反应,会有部分氨从脱硝系统逃逸出,因此,在脱硝系统不喷氨的工况下,脱硫塔进口烟气中NH3的质量浓度随着脱硫废水喷入量的增大而增大;同时,由于脱硫废水抽出后降低了脱硫浆液池内氨氮的浓度,脱硫塔出口处烟气中NH3质量浓度随脱硫废水抽出量的增大而降低。

图6 脱硫废水喷入量对烟气中氨浓度的影响Fig.6 Effect of desulfurization wastewater quantity on ammonia concentration

3.6 对脱硫效率的影响

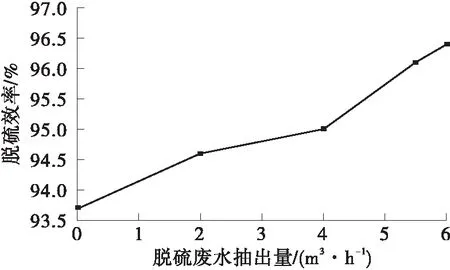

脱硫废水抽出量对湿法脱硫系统脱硫效率的影响如图7所示。由图7可知,当脱硫废水抽出量由0 m3/h增加至6 m3/h时,湿法脱硫系统的脱硫效率由93.7%逐渐提高至96.4%。由1.2节分析可知脱硫废水中的氯离子、重金属离子和氟离子会抑制吸收剂的溶解,影响SO2的吸收。脱硫废水抽出量的增大降低了浆液池中上述离子的浓度,进而促进了SO2的吸收。

图7 脱硫废水抽出量对脱硫效率的影响Fig.7 Effect of desulfurization wastewater extraction volume on desulfurization efficiency

4 结论

(1)在保持熟料品质和熟料冷却风温度不受影响的情况下,脱硫废水在篦冷机高温段处喷入可实现快速蒸发,实现水泥炉窑脱硫废水零排放。

(2)脱硫废水喷入可以显著降低NOx排放浓度,随着脱硫废水喷入量的增加NOx排放浓度逐步减小;在脱硫废水喷入量为5.5 m3/h时NOx排放浓度达到最低值148 mg/m3。

(3)脱硫废水在篦冷机高温段蒸发有利于解决烟囱中的氨逃逸问题。在篦冷机处喷入脱硫废水可以降低脱硫塔浆液池内氨氮的浓度,从而使烟囱氨逃逸浓度由3.86 mg/m3降低至1.25 mg/m3。

(4)由于脱硫废水在高温环境下雾化会使水中HCl、HF和重金属元素蒸发进入烟气中,对脱硫系统及污染物综合脱除产生不利的影响,因此在实际处理过程中应控制脱硫废水的喷入量。