基于可视化的煤矿井下带式输送机调速系统的研究

高海生

(沈阳煤业(集团)机械制造有限公司, 辽宁 沈阳 110123)

引言

带式输送机是煤矿物料运输的核心,具有结构简单、稳定性好的优点,其运行的稳定性和安全性直接决定了井下物料运输的安全性与经济性。在实际使用过程中,由于井下综采作业具有不联系性,导致单位时间内的产煤量不均衡,因此导致输送机上的物料分布存在一定的差异性。带式输送机经常处于空载或者轻载运行的状态,不仅造成了极大的电能浪费,而且导致输送带的磨损加剧,使用寿命降低,严重影响了物料运输的经济性。

本文以数字摄像机为基础,提出了一种基于可视化的带式输送机智能调速系统,通过视频实时监控的方式对输送带上煤炭的分布情况进行监测,然后与系统内的煤量-带速匹配参数进行对比,获取最佳的运行带速,有效地解决了煤量和带速不匹配、运行经济性差的难题。根据实际应用表明,该调速系统能够将输送机的运行带速降低22.8%,将运输耗电量降低19.6%,对提升输送机的运行经济性和使用寿命具有十分重要的意义。

1 带式输送机带速智能匹配系统

根据带式输送机运行特性及煤量-带速匹配需求,本文所提出的带式输送机带速智能匹配系统整体结构如图1 所示[1]。

图1 带式输送机带速智能匹配系统结构

由图1 可知,该匹配系统由地面控制中心和地下执行中心构成,系统工作时由设置在落煤点处的数字摄像机进行落煤量监测,监测视频通过CAN 数据总线实时传输到地面控制中心的视频处理单元,利用视频识别技术对输送带上的煤量分布情况进行实时判定。然后系统将获取的煤量数据传输到调速控制单元,利用预设的煤量-带速匹配程序进行带速匹配,将匹配结果转换为模拟量控制信号传输到输送机调速控制中心,通过调整变频器的输出频率,实现对输送机运行带速的精确调整。为了确保带速调整的灵活性和准确性,在实际生产时需系统自动地对输送带的运行带速进行监测,然后将监测结果传输给输送机的调速控制中心,进行理论带速和实际带速的对比,根据对比结果进行闭环反馈调节,确保带速运行的稳定性和精确性。

2 煤量识别技术

该调速系统的核心是对煤量的精确识别,为了保证煤量识别的快速性和精确性,本文采用了动态煤量视频识别技术,利用视频处理技术,对视频图像进行划分[2],自动圈出煤炭堆积位置和堆积状态,对其进行图像分割处理,计算出煤流区域面积和重点区域煤炭堆积状态,从而对煤炭的堆积量进行模糊判断。该煤炭输送量识别流程如下页图2 所示。

由下页图2 可知,该煤量识别技术的核心在于对煤流区域和重点区域(感兴趣区域)的智能识别。为了提高识别的精度,在对煤流区域识别时采用了以煤炭颜色、堆积形状为基础的可视化识别技术,对重点区域的智能识别则以输送带的边缘和机架边缘为识别点,首先进行图像分割,然后进行图像交集求解运算,进而计算出煤量[3]。

图2 煤量智能识别流程

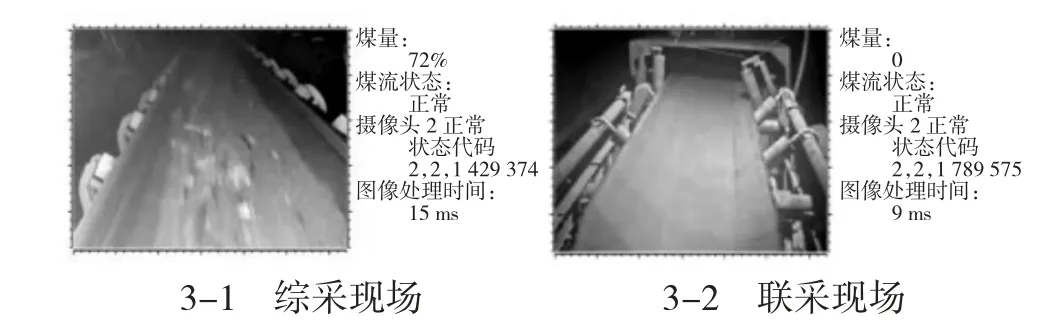

为了验证该煤量智能识别系统的实际应用效果,以煤矿井下带式输送机在不同运行状态下的运行情况为基础进行视频煤量识别验证,在综采现场和联采现场的识别情况如图3 所示。

图3 不同现场煤量监测图

由图3 可知,在综采现场煤炭的落点处,监测煤量为满载煤量的72%,在监测过程中从视频获取到计算出煤量的实际时间为15 ms;在联采现场处的煤量为0,从视频监控到获取煤量结果的实际处理时间为9 ms。由此表明,在实际使用过程中的平均视频监测实际时间为12 ms,视频识别效果和实际情况完全符合,表明了该煤量识别系统的应用稳定性和可靠性。

3 输送机带速调节逻辑

针对传统的模糊控制逻辑,在实际使用过程中未考虑煤炭在输送带上的位移时间变量,导致在速度调节过程中易出现撒煤和压死现象的情况,本文提出了在系统内设置提前量的方案进行解决,根据所获取的预测煤量进行速度匹配调节,该调节逻辑如图4 所示[4]。

由图4 可知,在该控制系统中首先对输送机的长度进行分析,或不同带速下煤炭的运行距离变化曲线,作为计算启动下一阶段输送机运行时间的基础,系统根据预测煤量分布情况自动计算出应匹配的最佳带速和下一阶段输送机的启动时间。若最佳带速大于当前的输送机带速,则系统会对输送机进行延迟提速;若最佳带速小于当前的输送机带速,则系统会对输送机进行延迟降速,满足输送带上煤量均衡分布的需求。

图4 输送机带速调节示意图

4 系统应用情况分析

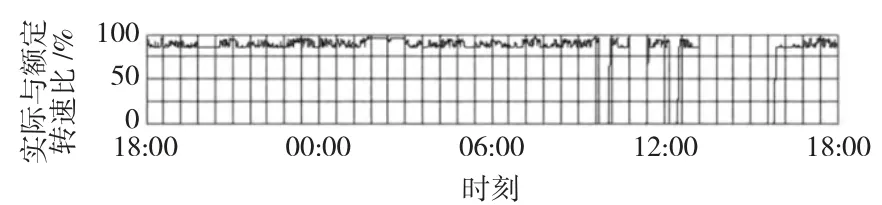

为了对该智能调速系统的应用情况进行分析,本文以煤矿井下带式输送机为研究对象,对运行过程中的输送机运行带速进行研究,结果如图5 所示。

图5 带式输送机运行带速变化情况

由图5 可知,优化后输送机在运行过程中的平均带速约为额定带速的77.2%,比优化前降低了约22.8%,显著降低了输送带的运行带速;同时输送带的磨损也比优化前降低了22.8%,有效提升了输送带的使用寿命。实际统计表明,在运行时的电能消耗量比优化前降低约19.6%,年节约电费约87.6 万元。

5 结论

1)带式输送机带速智能匹配系统以视频监控为核心对煤流进行监控,以CAN 数据总线为基础进行数据信息传递,以闭环反馈调节保障带速调节的准确性。

2)煤量识别的平均视频监测时间为12 ms,视频识别效果和实际情况完全符合,识别速度快、稳定性高。

3)优化后输送机的平均带速降低了22.8%、电能消耗量比优化前降低约19.6%,年节约电费约87.6 万元。