综放面双排垛式支架支护在收尾回撤期间的应用

张立军, 马国伟

(1.山西焦煤西山煤电晋兴能源有限公司斜沟煤矿, 山西 吕梁 033000;2.陕煤煤业化工技术研究院, 陕西 西安 710000)

引言

目前我国综(采)放工作面收尾回撤主要采用机掘回撤通道、预掘回撤通道、预掘多通道回撤通道等方法解决工作面设备搬家倒面工程。工作面末采期间矿山压力显现较为强烈,回撤通道巷道围岩支护与控制是影响工作面搬家倒面安全与时效性的一项重要课题。机掘回撤通道是大多数煤矿工作面收尾回撤首选方案,其最大的优点是机掘回撤通道巷道放置时间短、矿山压力显现弱,同时可以有效克服预掘回撤通道收尾回撤期间常遇到的难题:停采线位置正好处在工作面老顶周期来压步距内,顶板管理困难,巷道变形大,治理难度大[1-5]。为此,斜沟煤矿采用预掘回撤通道作为末采期间搬家倒面的通道,采用双排垛式支架支护回撤通道顶板工况试验,本文整理该工况试验工作面末采期间矿压显现规律,为矿井综放工作面末采收尾搬家倒面相关课题提供依据。

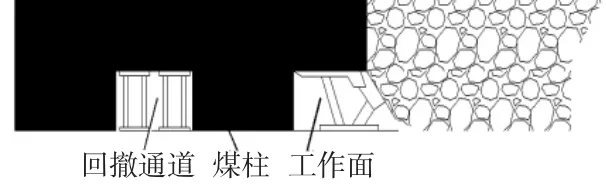

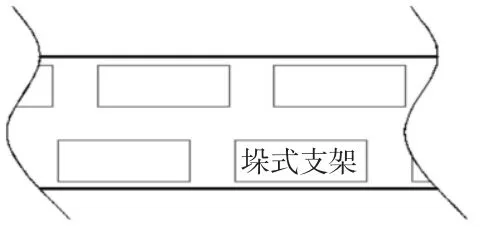

末采工作面收尾贯通示意图如图1 所示,双排垛式支架回撤通道布置示意图如图2 所示。

图1 末采工作面收尾贯通示意图

图2 双排垛式支架回撤通道布置示意图

1 末采期间老顶来压规律分析

预掘回撤通道巷道长度为245 m(帮—帮)、宽度为4.8 m,巷道高度采用分段设计,巷道中部40 m 巷高为4.8 m,其余段巷高为4.5 m。工作面接近末采期间提前在预掘回撤通道内共计布置67 个垛式支架,垛架间距为1.75 m,距两帮分别为0.4 m,中间过道距离0.6~0.8 m。

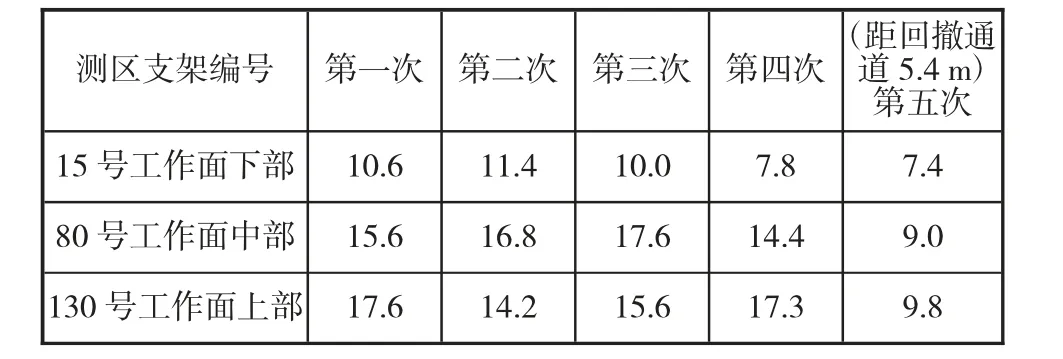

23107 综放面末采期间工作面推进距停采线26 m 左右,矿山压力显现明显加剧。现场观测表明,制约老顶频繁扰动最主要的因素是回采工作面末采期间的推进速度,工作面正常推进量为4.2 m/d,老顶周期来压步距为14.1~17.6 m,但在工作面末采收尾回撤期间速度为0.8 m/d,相对应的老顶周期来压步距也发生明显变化,详见表1。工作面末采期间支架上铺网、上圆木等工序加剧了老顶覆岩破断程度,根据现场布点及矿压在线监测系统数据整理显示,老顶周期来压步距平均降为7.4~10 m。

表1 老顶来压步距m

2 收尾期间围岩矿压分析

2.1 矿压监测方案

基于十字布点法,预先在预掘回撤通道内布置13 个测点,以便详细监测巷道顶板及两帮变化情况,为了能够实时动态监测双排垛式支架支护顶板时老顶覆岩扰动矿压显现情况,特设计预先在回撤通道内垛式支架上安装顶板矿山压力在线监测系统。

2.2 矿压规律分析

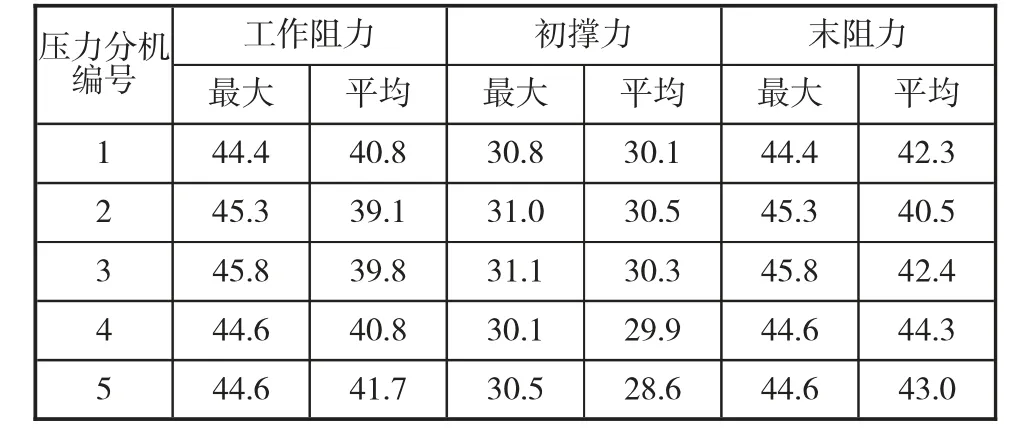

1)工作面推进至停采线26 m 处,回撤通道内中部约30 m 顶板出现1~5 mm 移近量;推进至22.8 m时,回撤通道内巷道顶板整体出现沉降量;推进至8.8 m 时,顶板下沉量出现较为明显线性增量。推进至贯通过程中,回撤通道内顶板下沉量呈现峰值,同时矿压在线监测系统监测显示工作阻力增至44.2~45.8 MPa(表2)。

表2 垛架矿压数据MPa

回撤通道顶板下沉规律为:中间部分下沉大,两端部分下沉相对小,最大下沉值为368 mm。回采工作面一侧帮部片帮较为严重,片帮最大值为820 mm,另一侧围岩整体较为完整。

2)工作面贯通后,预掘回撤通道内布置的双排垛式支架整体未出现持续卸载情况,支架工作阻力恒定,回撤通道顶板累计最大下沉量达到806 mm后未再出现持续变化的情况,见图3。

图3 下沉量数据累计

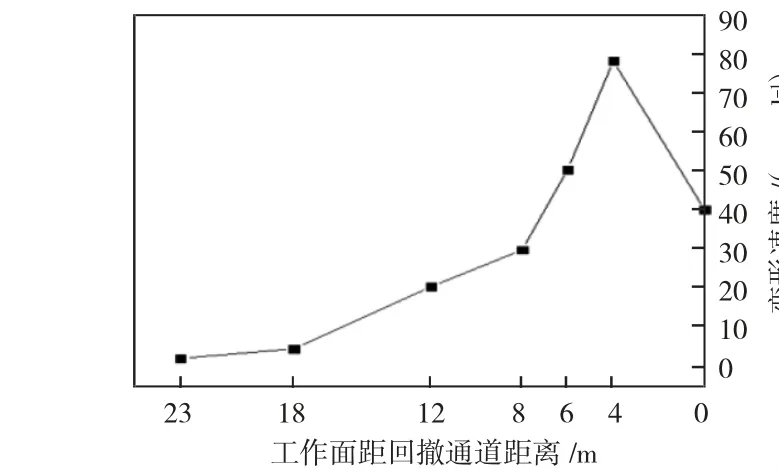

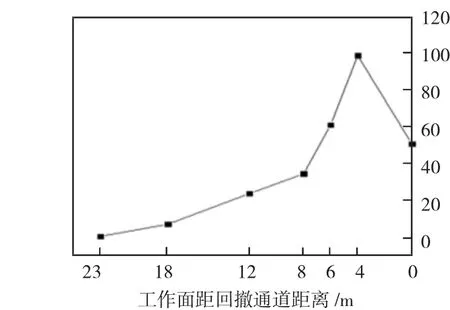

3)末采期间预掘回撤通道内矿压显现以中间顶板下沉为主,最大变形速度为98.3 mm/d,两端部顶板最大变形速度为17.6 mm/d,回撤通道内顶底板变形速度曲线如图4—图7 所示。

图4 6 号测点变形规律

图7 7 号测点变形规律

3 结论

综放面预掘回撤通道双排垛式支架支护顶板方案,矿山压力显现规律表现为以顶板下沉为主;工作面推进至停采线26 m 处顶板开始出现下沉量,推进至8.8 m 下沉量最为显著;工况试验印证了预掘回撤通道分段式设计巷高的必要性;预掘回撤通道采用双排垛式支架支护顶板满足搬家倒面顺利开展。

图5 4 号测点变形规律

图6 3 号测点变形规律