井下煤仓入口破碎系统设计

郭颖锋

(晋能控股装备制造集团智能制造事业部, 山西 晋城 048000)

引言

井下煤仓作为煤矿井下煤炭储存系统,一方面能有效缓解高效率的综采工作面与运输系统能力不足之间衔接上的矛盾,另一方面可以在矿井主运输系统出现故障的异常情况下,发挥出原煤临时储存功能,以保证井下采掘工作面正常运转。因此,保证转载输送的原煤能顺利进入井下煤仓,也是确保井下采掘工作面正常运转的因素之一。

1 煤仓入口破碎系统介绍及优化背景

通常情况下,煤仓入口送煤选择皮带输送机直接送煤的方式,煤仓入口设置有筛篦,筛孔孔径规格多为300 mm×300 mm,落煤脱离皮带输送机后,通过筛篦分选进入煤仓[1]。利用落煤与筛篦的高度差,可以实现大直径煤块(经过转载破碎实现粗破的煤块)与筛篦的撞击,将其破碎为直径小于筛孔尺寸的煤块,后落入煤仓,同时也能减小煤块入仓的速度,以减小对煤仓仓壁的冲击。

在实际运行过程中,由井下采掘工作面运送至井下煤仓入口的煤流中,掺杂着大块矸石、木料、铁器等多种类异物,经常会出现堵塞筛孔的情况,导致煤流无法正常进入煤仓。检修期间,需要采用人工作业的方式对煤仓筛篦进行清理,劳动强度大,危险系数高。

因此,为保证合适粒度的原煤可进入井下煤仓,并且保证采掘工作面工作的连续性,减小井下维护的劳动强度和危险系数,需对煤仓入口破碎系统进行优化设计。

2 煤仓入口破碎系统优化设计

系统优化设计后的工作流程:人工分拣去除煤流中木材等杂质后,将煤流输送至井下煤仓上方;经设置在皮带输送机末端上方的除铁器除去铁器等杂质后,煤流进入移动溜槽;通过移动溜槽筛篦将煤粒按直径300 mm 进行筛分,直径大于300 mm 的煤粒进入破碎机,破碎后进入煤仓,直径小于300 mm 的煤粒直接落入煤仓筛篦后进入煤仓。

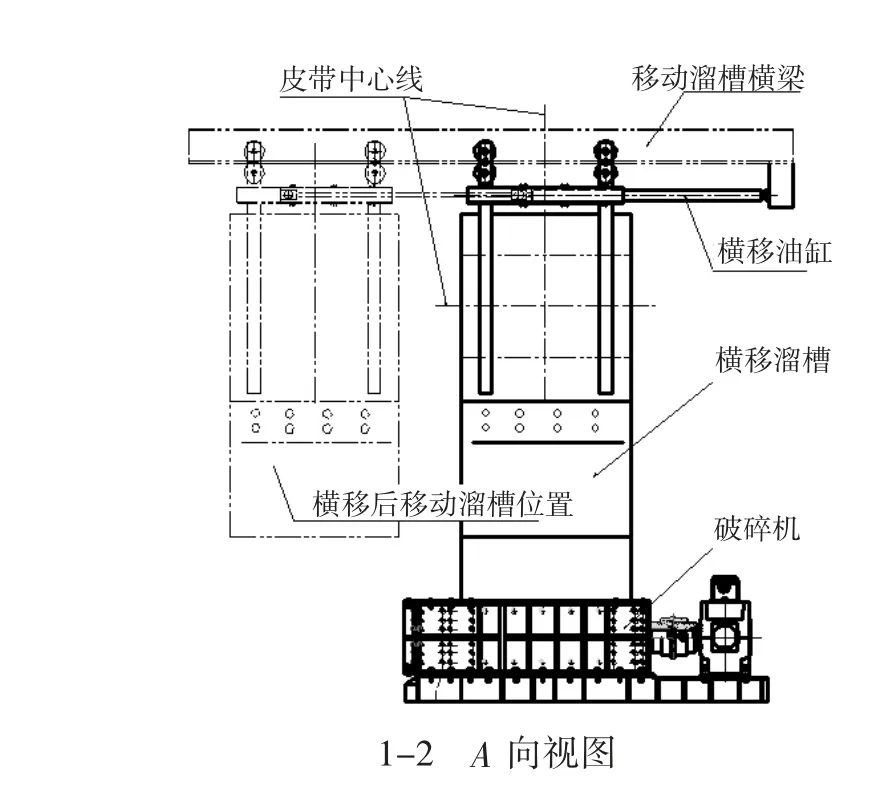

为方便破碎机故障检修,在皮带机与破碎机之间设置移动溜槽[2]。在破碎机停止运转的同时,移动溜槽向远离皮带中心线方向移动,同时移动溜槽闸门关闭,避免过多煤粒进入破碎机,影响后续检修。在移动溜槽闸门关闭后,皮带输送机中煤流无溜槽导流,直接撞击井下煤仓筛篦后,进入筒仓[3]。

为满足以上要求,对井下煤仓入口破碎系统进行了优化设计,破碎机及辅助装置布置图如下页图1 所示。

图1 井下煤仓破碎机及辅助装置布置图

2.1 除铁器

除铁器是一种能产生强大磁场吸引力的装置,它能够将混杂在煤流中的铁磁性杂质清除,以保证输送系统中的破碎机等机械设备能够安全正常工作,同时,也可有效防止因大、长铁件划裂输送皮带的事故发生。本次设计中,将除铁器安装在皮带输送机末端支架上,用以除去煤流中混杂的铁器,一方面可避免铁器进入破碎机造成机械伤害事故,另一方面又减少或消除了煤炭升井后原煤处理过程中的铁器含量,减少了后续工作量。

2.2 破碎机移动式筛篦溜槽

皮带输送机与破碎机之间,设置移动式入料溜槽,以作为井下煤仓入口破碎机的入料溜槽。

移动式筛篦溜槽底部为孔径Φ300 mm 的圆孔专用筛篦。移动式筛篦溜槽倾斜布置,可有效确保煤流进入移动式筛篦溜槽后,由筛篦对直径小于Φ300mm的煤粒进行首次分选,并可直接落入井下煤仓。这种设计,可以保证超粒煤块进入破碎机破碎腔,也能分离部分直径小于Φ300 mm 的煤粒,减少破碎物料通过压力,减少通过式物料对破碎腔各个部件的磨损,有效保护破碎机正常破碎,提高运转效率。

移动式筛篦溜槽下部设置闸门闭锁装置。闸门闭锁装置在破碎机停止运转的瞬间启动,同时关闭过煤通道,可防止破碎机破碎腔中因破碎停止而过度存煤,对设备再次启动造成影响。此外,也能避免因破碎机停转后,移动式筛篦溜槽中装满煤粒而无法正常检修设备的情况。

设置喷雾系统,并将其安装在破碎腔顶部,通过连续喷雾方式为破碎腔降尘,此设计有效降低煤扬尘,防止粉尘爆炸。

溜槽设置移动轨道,移动动力为液压缸,液压缸带自锁阀,避免在非横移状态下由于系统压力瞬间变化而引发的事故。

2.3 破碎机存料槽

设置破碎机存料槽,在移动筛篦溜槽闸门关闭后,移动筛篦溜槽与破碎机之间的物料全部进入存料槽,以保证移动溜槽横向移动时无煤块卡阻,保证本套系统的稳定运行。

2.4 双齿辊强力分级破碎机

双齿辊强力分级破碎机可对直径大于300 mm 的物料进行强力破碎,以保证进入煤仓物料≤300 mm;对于直径<300 mm 的物料,可直接通过破碎机,不进行破碎。

2.5 破碎机出料溜槽

破碎机出料溜槽为煤流导流装置,通过此溜槽以引导经破碎机破碎后的煤流进入井下煤仓。

2.6 井下煤仓筛篦

破碎机停转后,物料直接由皮带输送机末端跌落至井下煤仓筛篦,而后进入井下煤仓,保证工作面正常运行。

3 设计预期效果

此次设计包含的过煤方式有破碎过煤和煤仓筛篦过煤两种方式。系统优化后,增加了系统的可靠性和连续性,有效地保证了井下综采工作面的连续运行。此外,该系统既可以应用于新建井下煤仓,也可以适用于老旧煤仓的技术改造,可为相关企业提供一定的经验借鉴。