石油炼化罐中油泥分离方法与技术优化

*杨 磊

(中国石油四川石化有限责任公司 四川 611930)

引言

石油作为国家重要的基础能源,在生产的过程中需要经过一系列复杂的化学反应进行提炼,而炼油罐作为炼化石油的重要发生器皿,在经常使用中会在罐底部形成厚厚的油泥,这些油泥都是由于炼化石油产生的化学反应残余物及固体废弃物,主要含有硫化物、苯化物和芳烃类物质等,长期存在严重影响炼化石油的质量纯度,有可能阻碍其他化学反应发生的完全程度,具有极大的安全隐患,当直接进行外排时,因其具有致癌和剧毒的特性,会造成人身伤害和严重环境污染。因此,如何采取有效措施对罐底油泥进行绿色环保处理,或者改进油泥处理工艺,降解为可分解、无毒无害的次级安全产物进行排放,值得探索和深思[1]。

1.油泥处理传统工艺缺陷

处理油泥通常采用传统工艺进行清洗,但也存在许多弊端与缺陷。清洗油泥时选择同类别油和水在高压水射流条件下对罐底油泥进行冲击破碎,然后用泵将混合物的液体进行抽排回收,当冲洗完毕,油泥与罐底和罐壁全部分离后,用热水对罐壁再次清洗,在高温热水的浸泡分解作用下,再次清理残余油泥,达到清洁的效果。此外,为了避免油泥和其他残留物发生氧化,整个清洗过程应当向罐内注入氮气抑制氧气参与,由此机械方法代替人工清洗方法。

(1)清洗过程油量消耗大

因为清洗时需要用到同类油在高压水射流作用下清洗,同类油脂可以有效降低罐底油泥的粘稠性和密度,进行合理稀释,增加流动性,为了达到较好的冲击破碎效果,便于将分离物进行抽排,需要大量油脂进行稀释使用,造成了清洗成本的增加,油脂消耗量较大。

(2)易造成新装原油成品的污染

由于经过石油炼化反应之后,罐底积存油泥的主要成分为碳氢化合物、石蜡、沥青质、咸水和无机物等,经过破碎冲击清洗处理后,造成这些杂质物质被分解出来,成为独立的物质,在后期油罐装入新的原油进行炼化,或者进行油罐运输时,这些物质会存在于成品油中,甚至会影响正常的炼化反应,降低油品质量,因此,清洗后分离出的产物容易造成油品污染。

(3)清除效果不彻底

由于油罐本身具有一定的密封性,且相对容积小,在清洗时采用封闭环境的循环冲抽工艺,即新油供给、分离物抽出的作业循环,在复杂的炼化罐系统中,很容易导致密度较大的分离物堵塞管路,或者发生沉淀,重新形成新的油泥,导致罐体清洗不彻底的弊端。

2.油泥的来源与特性

油泥主要来自于石油工业开采、冶炼、储存、运输等环节,按照组分及行程过程的不同又可以分为落地油泥、罐底油泥及炼油厂油泥等几大不同的类别,不同的油泥种类其组分、形成方式和特性差别较大需要针对其特性采取合理的处理措施。

落地油泥是在油田生产、运输等过程中原油与周边土壤所形成的一种固体废弃物,其形成量较大是油泥的主要组分之一。罐底油泥是储存与油罐中的原油在重力的作用下所析出的一些含有杂质,如重金属、泥沙等。炼油厂油泥则主要来自于含油废水,多沉积在油池的底部。据不完全统计我国每年所产生的油泥量极大且呈现出逐年递增的态势,对周边环境产生了极为严重的影响。不同种类的油泥其形成过程与组分差别较大,且其表现出的特性也有所差异,做好油泥的处理应当对不同种类油泥的特性进行分析以便于采取针对性的处理措施对其进行处理。油泥密度大(重于水)、粘度和附着性较强,主要组分为水、油以及砂石等杂物以及一些其他种类的化学物质所组成,其主要呈现为水包油、油包水或是悬浮固体等的形态[2]。油泥组分复杂、污染较大需要积极做好油泥的处理,做好生态环境的保护。

3.油泥处理工艺改进与方案优化

针对以上分析的传统工艺处理缺陷与弊端,主要从油泥源头管控、分离回收处理和绿色净化降解等三个方面进行工艺改进,其中,油泥源头管控是指通过改进原油炼化反应过程,使其尽可能反应完全,减少炼化残留物的产生,从而减少油泥沉积;分离回收处理主要对分解后的油泥混合物进行油水分离,经过净化过滤后抽出残留物,对水进行循环使用,提高利用率,最后经过绿色降解对分离物进行环保处理,实现整个清洗过程的无毒无害化处理,达到环保排放标准要求。

(1)油泥分离技术优化

对于油泥分离技术主要是针对于从油泥污垢中提取原油,提高原油回收率,同时,增加经济价值和环保效益。

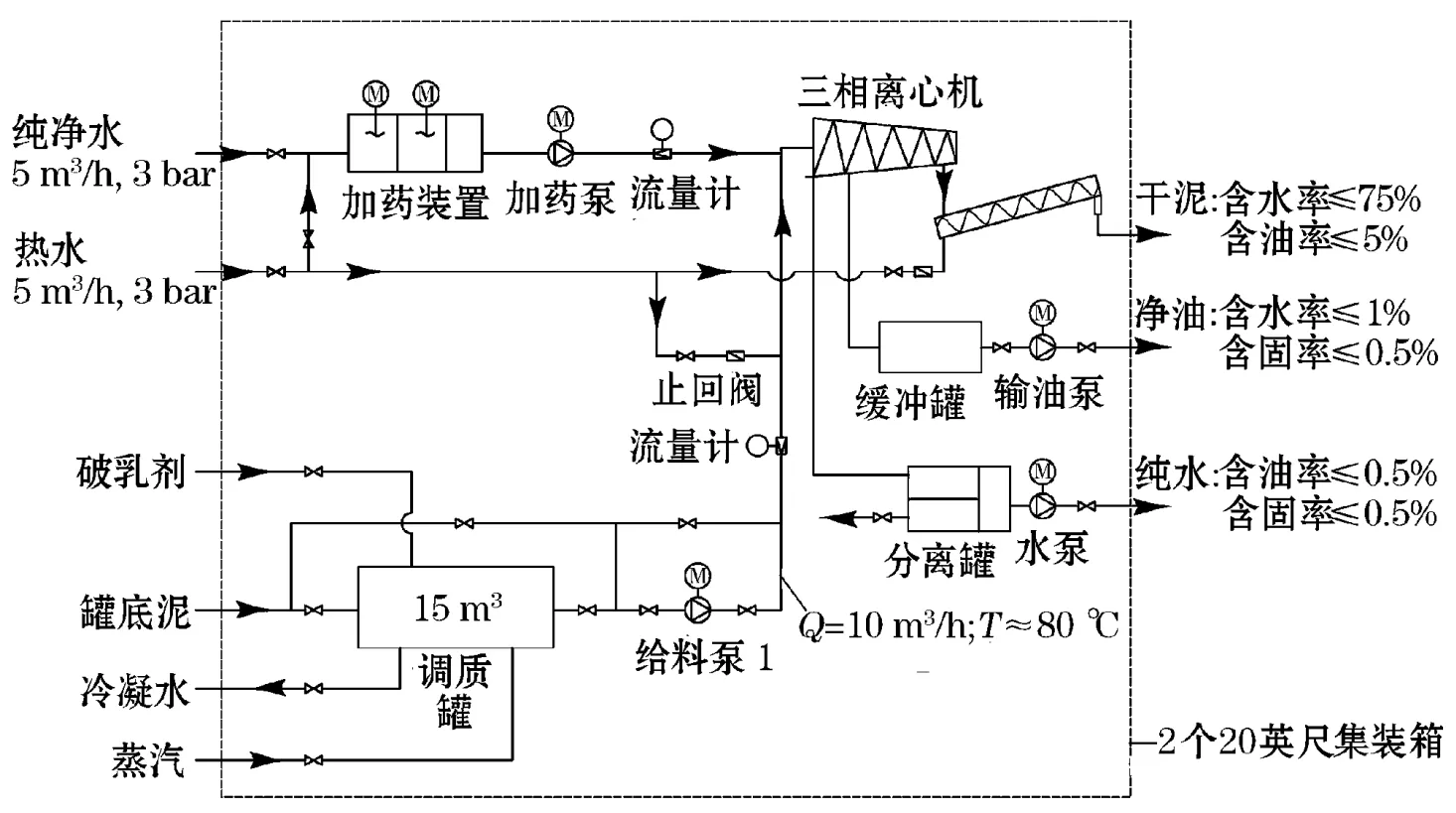

目前常用的回收油泥中原油的方法有萃取法、介质机械分离法、热化学分解法、离心机震动筛分法等多种方法,随着科学技术水平的不断发展,原油分离提取技术的不断提升,更多的方法也被应用实践。如图1为油泥分离清洗工艺流程示意图。

图1 油泥分离清洗工艺流程示意图

①萃取法

萃取法类似于同类油清洗方法,主要利用如汽油和石油醚及其他等效有机溶剂采取对油泥反复冲洗的原理,从而析出提取油泥中的原油成分。此方法不仅成本低廉,而且操作流程相对简单,便于实施。虽然能够较好地提取原油成分,但是由于有机溶剂本身具有一定毒性和腐蚀性,操作过程也存在一定风险,必须经过严格培训,按章操作并做好个体防护,采用萃取法尤其对于泥沙含量较高的油泥杂质提油效果最佳。

②热化学分解法

通过热力作用对油泥进行祛除清理也具有良好的效果,采用热化学法对于罐壁油泥进行化学分解,提高油脂活性,在辅助以原油清洗稀释,能够达到较彻底的清洁效果,同时,也可以回收一定比例的原油,提高回收率和经济价值。此外,热化学分解法是通过化学制剂进行油脂溶解,借助热学的物理特性提高油的温度活性,使油泥在高温条件下,更容易与化学剂进行溶解稀释,因此,能够取得较彻底的清除,而且在此基础上不产生多余的杂质和反应残余物,具有良好的环保效果[3]。

③介质机械分离法

介质机械分离法类似于萃取法和热化学分解法的混合方法,主要利用化学介质对油泥进行融合萃取,然后通过机械振动和其他外力方法对油泥进行分离处理,可以实现固态、气态、液态等多种形态的分别提取,从而提高油泥中原油的回收率,而且这一操作过程并不复杂,易实现,但是机械操作的精度无法准确进行把控,很难做到油泥分离和原油提取的准确量化,因此,该方法有待进一步改进提升。

④离心机震动筛分法

储油罐罐壁和罐底积累的厚层状油泥在高压水枪的喷射作用下,逐渐被水压冲刷产生“软化”,在冲洗之后改变了油泥原来的附着状态,形成了一定的可流动性,再由泥浆泵抽出经过分离系统的溶液加热、初步分离后进入离心泵,做好水、泥、油的分离准备。由于罐底的油泥主要是重有机质、烃类物质、水和部分杂质泥沙等成分组成,其单位体积密度≤40%,且固相密度较大,高于液相密度,具有一定的流动性和悬浮性,因此,可以通过其密度原理和物理特性进行离心机筛分分离,将分离的油脂回收进新的储油罐,分离出的水回收至污水净化装置,分理出的油泥、泥沙等杂质可直接装车进行下一步专业处理后进行固体物填埋,从而实现所有产物尽可能做到环保处理,提高资源回收利用率[4]。

在使用离心机进行筛分震动的具体操作中,首先将冲洗后的混合油泥液体抽入卧螺离心机,开机后在高速旋转的作用下产生离心力,由于冲洗后产物的密度与质量存在差异化,质量较重、颗粒较大的固态沙砾、污泥等会紧贴离心机腔体内壁随着一起做相对运动的高速转动,而在螺旋叶片的刮擦作用下,将分离出的固态物质由出渣口排出;而密度相对较小的回收油在离心机差速器的作用下,产生不同旋转速度和回转频率的旋转动态,将分离出的清洁油由溢流孔渗出,实现油品的回收。整个筛分流程都可由离心机差速器的主副电机进行调控,差速较大时,对固体废物的推洗排渣效率也会提高,但是由于脱水不充分,导致固体残渣的含水率较高,不能达到预期的排渣效果,所以需要对离心机电机差速器频率预先设定合理数值,以期得到含水率较低的固体废渣、清洁油品,以及回收充分的废水等。图2为离心机震动筛分工作原理示意图。

图2 离心机震动筛分工作原理示意图

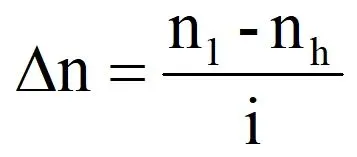

离心机差转速按式(1)计算:

式中,

Δn—差转速;

n1—转鼓转速;

nh—差速器轴销转速;

i—差速器差速比。

根据上式分析可得,卧螺离心机的差速器主要由主电机驱动,副电机从动,但二者是相对驱动对应关系,在卧螺离心机开机运行时,转鼓转速n1与差速比i均为定量,一般情况下不会改变,若想改变离心机差转速Δn,只有改变副电机的驱动转速nh,从而实现对差转速的变频调节,调控好离心机的合理转速,取得较好的清洁油、水分和固体废物的分离回收效果。

⑤其他分离方法

除了常规的以上几种方法外,还有很多待实践验证和创新思路的方法,比如冰融法是指利用油脂与水存在不同凝点,通过温度调节控制,在不同物理凝点对原油进行提取的方法,但是该方法需要降低温度进行有效控制,理论上能耗较大,且提取量不能形成规模,因此,尚待进一步改进。微波法是指借助微波发热的物理原理,对油泥进行持续放散加热,在高温的条件下实现原油分解,从而进行分离提取,但是该方法需要另外建立提供微波的设备,且定向性不好掌握,罐体内外的温度无法准确测控,因此,也存在一定的操作难度。

(2)油泥环保处理方法优化

为了实现对油泥的有效降解、分离和原油提取,同时还要满足操作简单、能耗低廉、成本可控,对残留物起到环保排放的标准,需要不断优化方案设计,改进提取工艺,通过拓展思路、创新融合,在传统工艺方法的基础上,充分引进如物理、化学、生物等多种手段交融的新方法进行探索实践,找到更加清洁、高效、环保的绿色清洗之路[5]。

①固化法

由于油泥是原油炼化反应后的产物,在炼化过程中产生许多残留物,对于含油率较低、泥沙量高、污染性低的油泥可以利用绿色可降解固化材料进行包裹处理,主要用于建筑施工和其他材料加工领域,实现油泥的二次利用和处理。

②焚烧法

焚烧法是利用油泥中含有部分原油油脂,具有一定可燃性的原理,通过高温燃烧对油泥进行分解处理,但燃烧过程中需要采取对燃烧产物废气、废水等的二次环保处理,避免产生有毒有害燃烧气体和废水,造成环境的污染破坏。

③填埋法

对于毒性和污染性较低的油泥可以采取就地掩埋的方法进行深度填埋降解处理,但是填埋前必须经过严格的环境评价,确认具备排放标准后进行掩埋,避免造成土壤的二次污染。

④生物降解法

利用微生物的活性特征,对油泥中的多种成分如环烃物质等进行分解,可直接分解,也可对分解后的产物,利用上述方法进行二次处理,最终达到环保排放标准,而且通过微生物处理油泥的方法是目前最清洁、最有潜力的处理方法,甚至可达到自清洁的效果,对于分解产物也需要进行毒性鉴定,符合环保标准要求,再进行外排。

4.结语

油泥作为石油炼化后的杂质产物,经过长期沉淀胶结,形成了致密的沉积层,很难进行分解处理,本文针对油泥的构成与特性进行分析阐述,提出一系列的分离方法进行论证实验,取得了一定的效果,但是从节能环保角度来说,仍然存在很多不足之处,不少问题亟待解决,希望通过方案优化的思路创新油泥降解的方式,更好地进行清洁处置。