搅拌釜成套设备工艺研究

*郑春梅

(上海森永工程设备有限公司 上海 201323)

前言

目前我国农药、医药、染料、助剂等精细化工产品主要是以间歇化为主的生产过程,规模小、产量低、生产步骤多,由此带来了“安全生产压力大、生产效率低、污染物排放量大、能耗巨大”等严重问题。随着社会的发展和技术的不断进步,连续化生产越来越受到企业的欢迎。连续化是工程技术的一种体现形式,任何工艺技术均可以通过工程技术的引入而实现连续化生产,连续化生产是合成工业的必经之路。同样搅拌设备的发展也发生了变化,从最初的小体积、半自动化发展成为大容积化、连续化、智能化、节能化以及高黏度化等。搅拌混合设备在工业反应过程中起着非常重要的作用,各个行业对搅拌技术的要求也愈来愈高,这也使搅拌器的发展和研究成为热点。同时,新型材料、新加工工艺技术的出现也为新型搅拌器的开发提供了有利条件,新型高效的搅拌器将是今后发展的趋势。

本设计是针对某公司的产品需求为其提供搅拌釜成套设备工艺及设计,为确保成套设备技术先进、运行稳定和可靠,结合了成熟稳定的机械技术,并运用现代控制技术,从而形成了具有自己特色搅拌釜成套设备工艺。整个工艺过程中搅拌釜的设计至关重要,通过确定搅拌釜的工艺参数,选择合适的机泵及尾气冷凝罐,将设备集合成配套撬装设备,有效的减少了设计周期,不仅显著提高了设计质量也提高了工作效率;有效的实现了设计的精细化与标准化,并且模块化撬装成套设备可多次、多地重复整体搬迁使用,减少了占地面积,也提高了设备的再次利用率。

1.搅拌釜成套设备工艺设计

(1)工艺数据

①界区条件

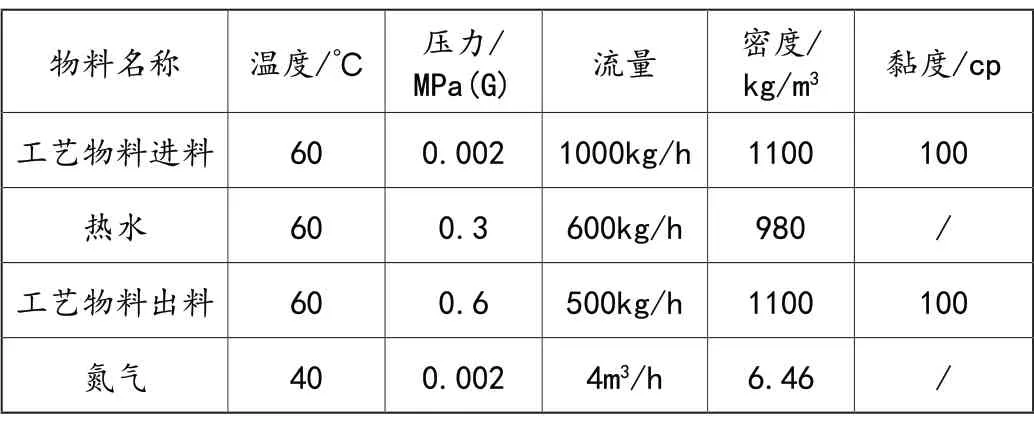

来自界区业主提供的物料参数、温度、压力、流量等条件如表1所示。

表1 界区物料条件表

②工艺设计条件

根据业主要求及工厂现有公用工程条件,确定搅拌釜成套设备工艺条件,如表2所示。

表2 工艺设计条件

续表

(2)工艺流程简单说明

工艺物料通过管道输送进入搅拌釜内,同时调节阀与搅拌釜体上液位计连锁控制釜体内物料液面;物料在反应釜内均匀混合反应,反应后的物料通过齿轮泵计量输送到下一工序备用,同时通过三通阀的作用有效控制回流物料,进一步提高产率。釜体夹套通过持续通入热水,防止物料凝结;釜内产生的夹带气体进入尾气冷凝罐处理,最后排入大气。

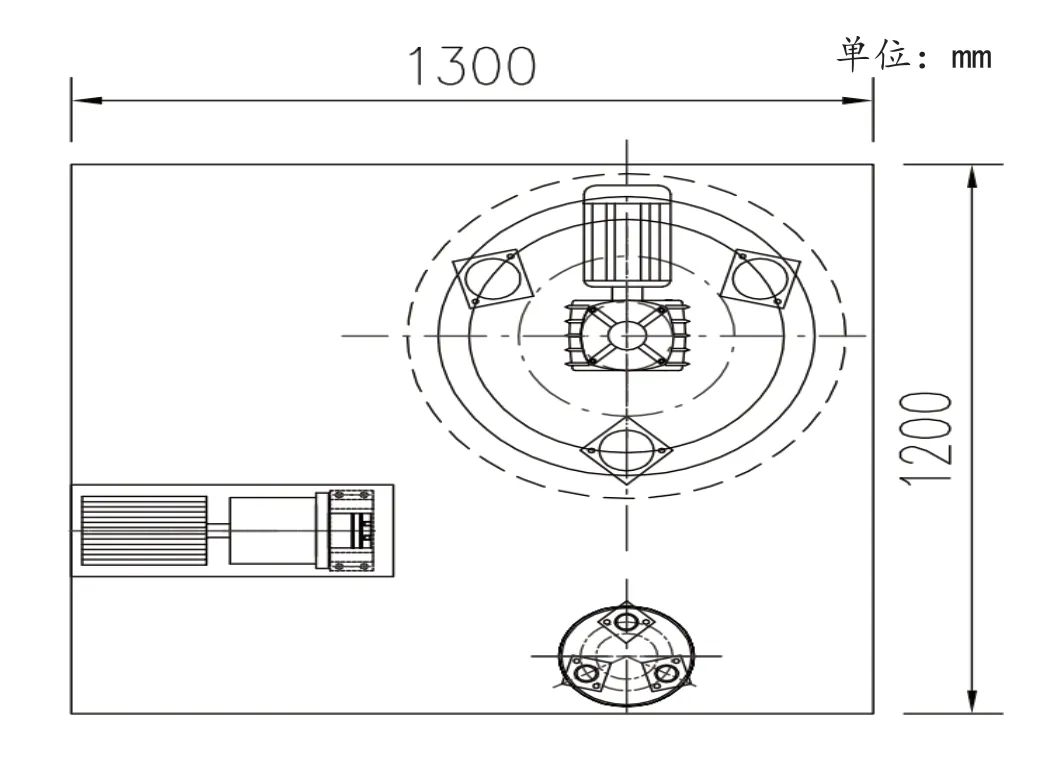

(3)搅拌釜成套设备布置

虽然模块化装置流程简单,设备布置相对紧凑,形成撬装方便使用和运输。但规划出合理的成套设备布置是非常重要的。本设计根据成套设备工艺流程要求,主物料进料方向及主管路走向规划研究,结合搅拌釜的特点及齿轮泵特性要求,设计出如下搅拌釜成套设备布置图,见图1。该设备布置占地面积小,也方便电机的检修和维修,灵活性高,有利于业主形成连续化设计。

图1 搅拌釜成套设备布置图

(4)釜体材料选择

在整个生产过程中,材料的选择至关重要。设备是生产反应的载体,是最应当注意安全性和运行可靠性的场所。设备使用材料的选择需优先考虑满足生产工艺的要求,再根据实际使用工况从加工制造工艺、材料机械强度、耐压、耐温、耐腐蚀等性能,选择合适的具有高强度、热塑性及韧性的材料。由于材料的不同,搅拌容器的制造工艺、结构也不同,但搅拌釜体使用材料选择应满足生产工艺的要求以及保证产品清洁度的要求。根据本项目的工况及业主要求,搅拌釜体材料选用S30408(板材),其力学性能热处理状态是固溶,屈服强度σ0.2≥205MPa,抗拉强度σb≥520MPa,符合设计工艺要求,故选用S30408作釜体的材料。

2.搅拌釜设计

(1)釜体几何尺寸计算

已知设备使用容积要求为0.1m3,根据公式:

式中:

Di—釜体内径,m;

Vn—使用容积,m3;

η—装填系数;

H/Di—釜体高径比。

考虑反应物料为液-液相类型,容器的体积不大,H/Di可取为1.0,从工艺反应状态及黏度大小考虑,取装料系数η为0.90。

初选釜体内径:Di=0.52m。

圆整至公称直径标准系列,取Di=500mm,封头取相同的内径。确定筒体的高度:当Di=500mm,查得标准[6]椭圆形封头的容积Vh=0.0213m3,则筒体的高度估算值为H=4(V-Vh)/πDi2=0.528m,取H=0.530m,于是H/Di=1。

(2)夹套几何尺寸计算

搅拌反应釜上的夹套类型有很多种,本设计选择U型夹套型式,传热面积大,有利于传热。夹套的直径与筒体内的直径关系可参考《搅拌与混合设备设计选用手册》中表7-2选择计算。

由此,可确定夹套的内径Dj=Di+100=500+50=550mm。从文献[3]中查到夹套筒体高度公式:Hj=(ηV-Vd)/V1经计算得Hj=0.42m,故取Hj为450mm。

(3)传热面积计算

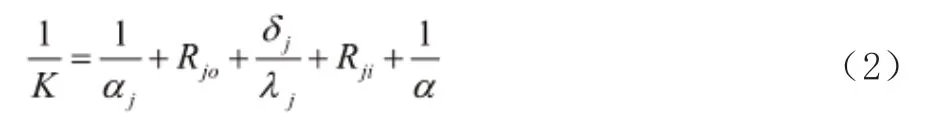

夹套传热具有结构简单、检修方便的优点,是应用最广泛的一种传热方式。本项目采用夹套形式进行传热。对于夹套搅拌釜,传热面为釜壁,但釜壁厚度对釜体的传热影响较小,故总传热系数K选用如下公式:

式中:

Rjo-夹套壁外侧热阻,m2·K·W-1;

Rji-夹套壁内侧热阻,m2·K·W-1;

aj-夹套侧传热系数,W·m-2·K-1;

a-釜内侧对流传热系数,W·m-2·K-1;

δj-夹套壁厚度;m;

λj-夹套壁材料的导热系数;W·m-1·K-1。

根据总传热方程式计算:

式中:

A-传热面积,m2;

Q-总传热速率,V;

Δtm-对数传热温差,K。

式(3)中的对数传热温差可按下式计算:

式中:

ti—热媒(或冷媒)进口温度,K;

t0—热媒(或冷媒)出口温度,K;

tb—釜内物料温度,K。

结合公式(2)、公式(3)、公式(4)可以计算得到传热面积A=1.1m2。

3.撬装成套设备优点

设备集成化已成为石油、化工行业、精细化工行业对生产工艺要求的发展方向,撬装成套设备就是最重要的集成化方式的体现。撬装成套设备是将各个专业集合成一个整体模块装置,能够准确地、完整地、独立地实现业主需求的生产工艺性能。撬块成套设备的制造、组装、检验都可以在工厂内进行,制作完毕后运送到客户现场,减少现场施工时间,节约成本。

撬装成套设备优点:工厂内高度集成,减少设计施工时间。撬装成套化设备可以由制造厂设计施工或者工厂来图加工。整个制造及组装在工厂内完成,对环境污染减少,安全和质量都有保证。

相较传统的设备现场施工安装方式,大大缩短了设计施工周期,提高了工作效率;对易损或贵重仪表元件的保护性提高,减少了现场的交叉作业,同时也减少了现场对于仪表、电气设备的接线问题。在工厂内完成撬装设备的测试和检验,提高了系统的稳定性,标准化程度提高。

(1)节约资源,降低成本,方便管理

撬装成套设备布置紧凑,占地空间小,材料用量小。撬装设备出厂前已经完成试验及预调试,避免了现场调试工作,降低了售后服务成本。同时撬装成套设备工厂管理程序完善,成本低;相比较传统的现场施工管理不完善,管理费用高,材料和人员成本浪费较大。

(2)提高施工效率,保证产品质量

受当地环境及施工场地的影响,现场施工安装环境恶劣,工作效率低,工期长,质量不易控制。但是撬装成套设备装置是整体模块供货,所有制造焊接、组装及测试都在工厂内完成,产品质量容易控制,提高了制作精度,同时避免了现场因制作不合格而造成返工等问题的发生,提高了施工质量和效率。

(3)方便维修及移动,灵活性强

撬装成套设备装置灵活性比较强,可以做成带福马轮的移动式也可以做成可拆分的模块设备,有利于形成配套设备的标准化而且系列化程度也比较高。撬装成套设备的拆卸及维修方便,有利于设备的运输和管理。对于传统的现场安装方式,由于现场调试的复杂性,后续运行及调试周期比较长,维护费用也较大。不利于整个系统的稳定性,系统的运行可靠性降低。

(4)可维护性和使用重复高

撬装成套设备装置可以根据工艺需要灵活移动,能适用各种功能需求。撬装设备安装定位大部分用螺栓连接,可以根据需用重复使用和更换,方便维护。同时撬装成套设备逐渐趋于标准化、定型化,不仅能够提高设计速率,缩短设计周期,而且还能提高采购效率,降低设计成本。撬装成套设备不仅便于管理和控制,而且还具有广泛的发展前景。

4.结论

搅拌釜的成套设备工艺模块设计不仅满足业主生产需求,而且工艺流程简单,便于实现工艺流程的标准化,更有利于企业形成工业连续化生产。撬装设备安装紧凑,方便施工,移动运输容易,使用方便。同时降低了总体投资成本,相对于传统设计经济成本和社会效益明显,有利于装置形成系列化及定型化,可适用于各种工艺需求。由以上分析可知,搅拌釜成套设备的工艺设计发展前景广阔,有利于形成标准化生产,实现标准化管理。