基于河水通水冷却的高温季节泵闸温控防裂研究

邓 群,程 井

(1.上海市堤防泵闸建设运行中心,上海 200080;2.河海大学水利水电学院,江苏 南京 20090)

泵闸作为主要的水工建筑物[1],主要由底板、流道及墩墙等部分组成,目前底板的温度裂缝基本得到控制,但墩墙及流道等部位产生裂缝的问题时常发生[2-3]。随着高性能泵送混凝土的普及,因其温升值高、温升速率快等特点[4-5],该问题更加严重,特别是在高温季节浇筑泵闸墩墙时,若不采取温控防裂措施,早期墩墙容易产生“由表及里”的裂缝,后期容易产生“由里及表”的贯穿性“枣核形”裂缝[6],影响工程的安全性。目前泵闸结构的温控防裂方法主要有两方面:①减小墩墙早期的内外温差值,该方法主要通过采取表面保温加水管冷却的措施[7-8]来实现。②减小后期底板对于墩墙的约束作用,该方法主要通过采取结构温控措施(合理设置后浇带和吊空模板)[9-10]来减小底板对墩墙产生的强收缩变形约束作用。

由于泵闸总体工程量小,难以像大坝混凝土那样采取严格的骨料预冷及通制冷水温控措施。实际通水往往采用天然河水,且受气温及施工组织影响较大,在水源、水温、流量方面具有较大的不确定性。本文以上海HTG泵闸工程为例,一方面通过不同温控方案的仿真分析对比研究,探讨了在高温季节下混凝土的浇筑温度及水管冷却对于墩墙温控防裂效果的影响;另一方面分析了现场温控监测成果并总结了在现场采取温控措施过程中产生的问题,对后续高温季节浇筑大体积混凝土提出了科学合理的温控防裂建议。

1 工程概况

HTG泵闸位于杭州湾河口处,工程为1级水工建筑物,闸首口宽30.2m,水闸设置3孔口门净宽8.0m的潜孔式平面直升门。水闸顺河向长度33m,底板与高为1.3m的吊空模板(设置在水闸两侧边墩处)连续性浇筑,水闸边墩厚度1.5m,中墩厚度1.6m,闸墩高7m,边墩中间位置设置0.8m的后浇带。工程采用泵送混凝土的强度等级为C35。泵闸工程基坑较深[11],工程地貌属于潮坪地貌,场地最大勘测深度为60.5m,在此深度范围内的地基土均属第四纪沉积物,从其结构特征、土体性质和物理力学性质上可划分为5个工程地质层及分属不同层次的若干亚层,地基承载力表见表 1。泵闸基础为直径500mm的T-PC管桩,桩长为35m,分3节采用锤击法施工,节间采用机械连接,底板外围采用φ850@600桩长8m的三轴搅拌桩止水帷幕,泵闸结构平面图如图1所示。

图1 泵闸结构平面图

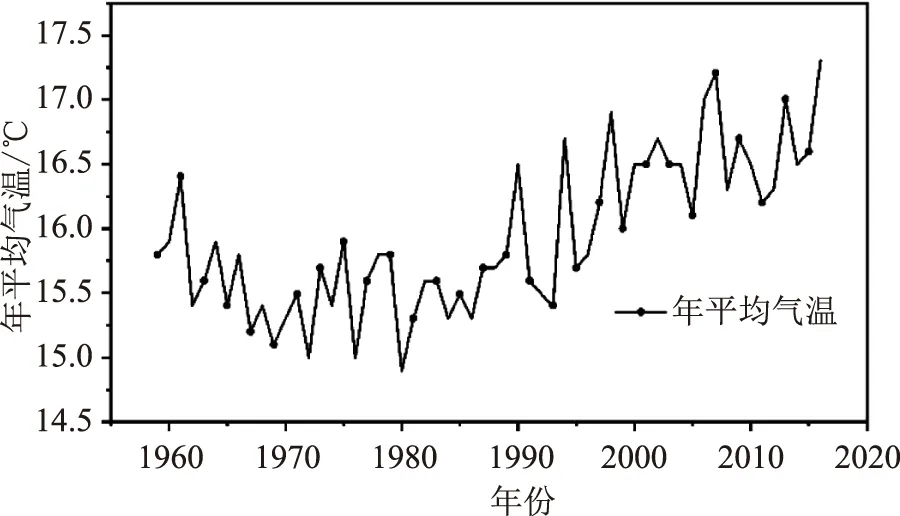

根据1959—2016年的气象资料统计,工程所在地多年平均气温15.5℃,最高月平均气温为27.7℃,出现在7月;最低月平均气温为3.3℃,出现在11月份;极端最高温度38.3℃,出现在8月份;绝对最低温度为-10.8℃,出现在1月份。年平均气温时间序列如图2所示。

图2 奉贤区年平均气温时间序列图

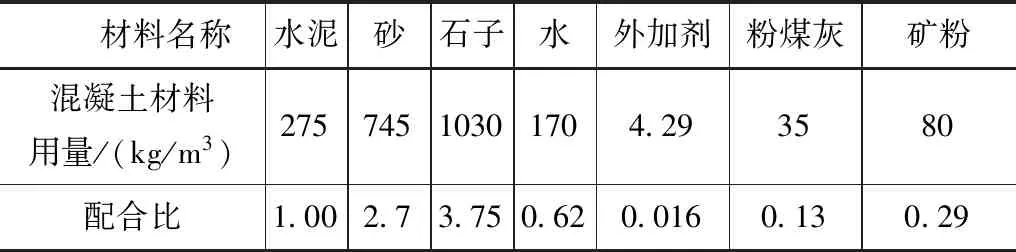

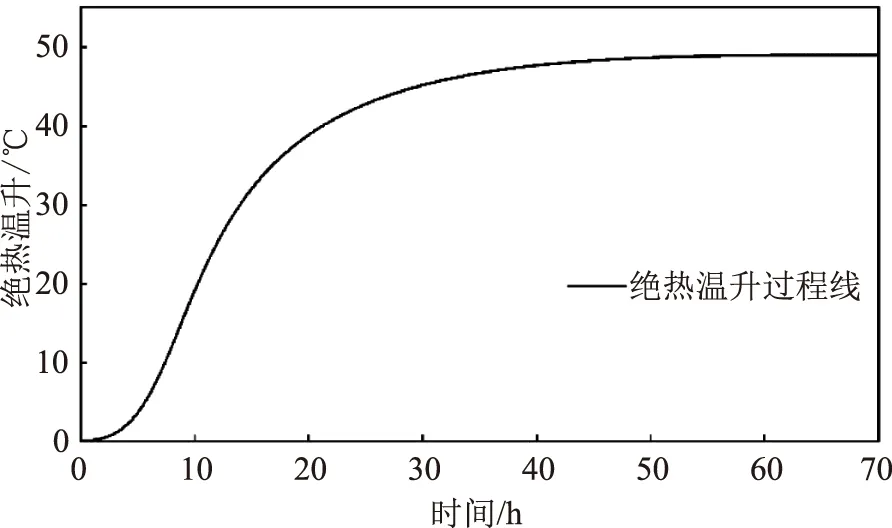

HTG水闸主体结构采用C35泵送混凝土,配合比见表 2,计算所需主要的热学与力学参数见表 3。室内绝热温升[12]过程线如图3所示,考虑到室内拌和情况及测试仪器方法,会有3℃左右的误差。

表2 泵送混凝土配合比

表3 泵送混凝土热学与力学参数

图3 绝热温升过程线

2 温季节泵闸结构温控措施

HTG泵闸工程的浇筑计划见表4,实际施工进度相比初步计划有所推迟,水闸墩墙及泵站出水流道浇筑时环境温度偏高。施工前期依据现场测温布置图,布置好温度测控单元,对高温季节下泵闸工程的建议温控措施如下:大体积混凝土采取表面保温和内部通水冷却相结合的方式,同时延长混凝土的拆模时间;通过加冰拌合方式来降低混凝土的浇注温度;在现场水源条件充足时冷却水源要采用非循环用水;现场通过雾炮机喷雾形成施工仓面的低温小气候环境;减小底板对墩墙和流道的约束作用,采取设置吊空模板和后浇带的结构性温控措施。

表4 HTG泵闸工程浇筑计划

3 温控仿真及方案对比研究

泵送混凝土的骨料粒径小,胶凝材料的用量大,在高温季节浇筑混凝土时,水化热受温度影响较为明显,环境温度及浇筑温度越高,前期温升速率越快,温升值越高。如果过早拆模[13]或不进行内部通水冷却降温,前期会造成混凝土内外温差过大,相应的内外变形约束过大,混凝土表面容易产生裂缝,后期混凝土内部降温幅度和速率也过大,使内部混凝土收缩变形,产生较大拉应力,容易产生贯穿性裂缝[14]。

选水闸墩墙作为高温季节温控方案对比分析的研究对象,分析了浇筑温度、内部通水冷却降温及采取结构性温控措施对高温季节大体积混凝土温控防裂的影响。

3.1 HTG水闸模型及计算参数

泵站和水闸有限元模型如图4所示,研究对象水闸从下至上依次为地基、垫层、底板、吊空模板、墩墙及后浇带,整体有限元模型均采用六面体单元进行空间离散,单元共计36962个,节点共计42870个。

图4 泵闸整体有限元模型

进行温度场仿真计算时,地基底部及四周按绝热边界处理。施工前期底板及墩墙的四周为有木模板的第三类放热边界,上表面为有塑料保湿膜、土工布及草席的第三类放热边界;混凝土拆模后为裸露的第三类放热边界。进行温度应力场计算时,取地基底面为全约束,地基四周施加法向约束,其他边界作为自由边界。

HTG水闸所在地区的年平均温度为15.7℃,气温年变幅12.2℃,气温边界条件采用的余弦函数为式(1)。

(1)

式中,t—时间变量,月;Ta(t)—t时刻的气温,℃。

HTG水闸墩墙浇筑时间为8月中旬,气温高、浇筑间歇长,混凝土内部温度控制难度大,墩墙混凝土开裂风险大。为此综合采取了通水冷却的温控措施及设置后浇带与吊空模板的结构措施。边墙后浇带及吊空模板如图5所示。对高温季节浇筑水闸墩墙采取的不同温控方案进行对比。对于推荐通水工况1,水管垂直间距1m,0~4d通水流量4m3/h,4~14d通水流量1 m3/h,通水温度26℃;相对工况1,工况2的浇筑温度升高到34.5℃,模拟在高温季节浇筑混凝土时浇筑温度偏高的情况;工况3相较于工况1,不采取任何通水冷却措施。

图5 水闸边墩侧视图(后浇带及吊空模板)

3.2 墩墙仿真结果分析

计算分析所采用的特征点位于每段墩墙沿顺河向的二分之一截面处,墩墙自下向上0.95m处的特征点用L1~L4来表示,2.4m处的特征点用H1~H4来表示(墩墙特征点从内部到表面的编号顺序为1~4,1号点为墩墙内部点,4号点为墩墙表面点);所有工况下墩墙的养护时间均为14d,养护完毕后,墩墙的外表面均暴露在空气中。

3.2.1高温季节下浇筑温度的影响

Case1工况在高温季节将浇筑温度控制在26℃,为推荐理想工况,特征点用L1~L4表示;而Case2工况则模拟了因混凝土搅拌罐车运输时间长及没有采取遮阳等措施情况下混凝土浇筑温度偏高(设置为34.5℃)的工况,特征点用L1’~L4’表示。浇筑温度对墩墙温度、应力过程线的影响如图6所示,在高温季节较高的浇筑温度工况下,墩墙内部的温度峰值提升了6.5℃,达到59.2℃,且达到温度峰值的时间提前了近5个小时,相应地后期降温幅度也明显增大,最大内外温差值相比工况1增加了3℃,增大了沿墩墙厚度方向的温度梯度。从顺河向应力分析结果可以看出,在前2.5d,墩墙内部点处于受压状态,后期内部压应力转为拉应力,Case2的后期拉应力相比Case1明显增大,增大了后期墩墙的开裂风险。

图6 浇筑温度对墩墙温度、应力过程线的影响

3.2.2墩墙内冷却水管冷却

不通水工况Case3内部最高温度可达到61.6℃,相比推荐工况的温度峰值增大了8.69℃,内外温差值增大了4.2℃,达到17.2℃。在第30d,墩墙0.95m高度处的内部顺河向拉应力值达到3.1Mpa,超过了混凝土的相应龄期的抗拉强度,墩墙内部会开裂并延伸到表面,通水冷却对墩墙温度、应力过程线的影响计算结果如图7所示(Case3工况的特征点用L1’~L4’表示)。

图7 通水冷却对墩墙温度、应力过程线的影响

4 实际施工情况及温控成果

4.1 实际施工及温度监测情况

泵闸结构的实际施工情况及典型测区温控监测成果见表5,典型测区的温度监测过程线如图8所示,由监测结果可以看出在相同季节浇筑混凝土,混凝土的最高温度与浇筑温度密切相关,最高温度随着浇筑温度的升高而增大,最大内外温差值也相应增大,达到最高温度需要的龄期也会提前,因此控制好浇筑温度是大体积混凝土温控防裂的关键一步。

表5 泵闸结构实际施工情况及典型测区温控监测成果汇总表

图8 泵闸工程典型测区温度过程线

4.2 实际高温季节温控措施

4.2.1天然河水冷却

工程现场水源达不到通水稳定性及流量要求时,采用可控非智能循环通水冷却系统对大体积混凝土进行通水降温,如图9所示,本工程中泵闸底板、泵站进出水流道均采用了该循环通水冷却系统。循环水源为天然河水,当内部循环水水温过高时,可向蓄水桶内加冰及定期补充新的循环水源来达到降低循环水温的目的。水闸墩墙在高温季节浇筑,为了保证通水冷却效果,采取非循环天然河水通水降温的方式。

图9 可控非智能循环通水冷却系统

针对通水降温过程提出了几点建议:①现场应该配置备用水泵,防止通水过程中水泵损坏而影响混凝土的降温;②混凝土浇筑前一定要进行试通水试验,保证设备能够正常运转、满足通水降温条件及水管没有漏水问题;③高温季节下水源应尽量保证为非循环用水,若因条件限制使用循环水进行降温,应做好热量平衡分析,确定水箱大小、数量及换水频率,现场应配置一定数量的冰块对循环用水进行降温;④当后期混凝土内部平均温度与近3日平均气温相差在10℃以内且冷却水管进出口温差相差在5℃以内时,可考虑停止通水。⑤冷却水应采用金属管(本工程采用直径42.4mm,壁厚2.5mm的钢管,冷却水管间距在1.0~1.5m)。

4.2.2加冰拌和及拆除模板

水闸墩墙在夏季高温季节浇筑,室外最高气温38℃,室外原材料料堆表面温度35℃,棚内骨料内外温差不大,在30.5 ~ 31℃。为了控制浇筑温度,采取了加冰拌和。未掺冰前拌和水初始温度为30~35℃,按水的1/4质量掺和冰后,拌和水温度降至25℃左右。由于配合比中水量占比小,总体浇筑温度可降低2~3℃;实际出机口温度如图10所示,实际最高浇筑温度为34.12℃。运输过程时长1h20min。运输过程冷量损失严重。

图10 浇筑当天混凝土出机口温度

针对高温季节浇筑混凝土提出了几点建议:①高温季节建议夜间浇筑,气温高于30℃时,不得浇筑混凝土;②高温季节浇筑混凝土时,可考虑加冰拌合混凝土以降低混凝土的浇筑温度,浇筑温度应控制在28℃以内;③需要综合考虑商品泵送混凝土的运输时长来控制混凝土的浇筑温度;④高温季节前期混凝土内部温度较高,若提前拆除模板,特别是夜间温度降低时,会造成较大的内外温差,因此适当延迟拆模时间也是控制温度裂缝的关键措施。

4.3温控防裂效果

通过现场裂缝情况的检查,发现HTG泵站底板、水闸底板基本没有裂缝出现,水闸墩墙、泵站流道出现少量微小表面裂缝(裂缝均沿着墙面的相邻锚杆处垂直向扩展,如图11所示),现场采取的温控措施对于控制大体积混凝土温度裂缝的产生具有较好的效果,若现场在冷却水流量、冷却水水温及浇筑温度有进一步完善及保障的前提下,可进一步降低本工程水闸墩墙及泵站流道结构的开裂风险。

5 结论

泵站结构大体积混凝土通常需要采取通水冷却温控措施以降低开裂风险。限于施工条件,很多工程难以实现严格通水水温及流量控制。本文以实际工程为例,从仿真及实践两方面,探讨了天然河水通水冷却条件下的泵闸结构温控的效果及存在的问题,得出以下结论和建议。

图11 HTG泵站墙体表面裂缝图

(1)浇筑温度对泵送混凝土温升过程及最高温度的影响较大,因此,控制浇筑温度对于温控防裂至关重要。①高温季节泵送混凝土的浇筑温度应控制在28℃以下;②在夏季或气温较高的环境下浇筑混凝土,应避免正午高温时段浇筑,选择夜晚或清晨时段;③高温季节混凝土拌合站采用加冰拌合时,可有效降低混凝土出机口温度2~3℃,但应注意运输途中的冷量损失。

(2)若底板与墩墙的浇筑间歇时间过长,可以采取结构温控措施(设置后浇带和吊空模板)来减小底板对墩墙的变形约束作用,改善墩墙内部的应力分布状态及降低拉应力水平。在实际工程中,当墩墙在顺河向的长度较大时,可设置一定宽度的后浇带将墩墙分成几部分,每部分不超过15m;当底板顶部高程有变化时,可设置一定高度的吊空模板,从而改善后浇墩墙的受力条件。

(3)采取表面保温和内部通水冷却相结合的方式能够明显降低混凝土的早期内外温差和后期的温降幅度;高温季节通水冷却的一般性要求:①分期通水冷却的方式可以控制住内外温差、降低前期温升和后期温降幅度;②水温建议在20~25℃;水温不满足要求时,冷却水源要采用非循环用水并加冰;③冷却水管以蛇形方式均匀布置在墩墙内部(底部位置水管布置可适当加密),垂直向水管间距建议布置在1~1.2m;④单根冷却水管长度不宜超过200m,通水时长一般不少于10天;⑤冷却水管布置完成后应开展试通水试验,确保通水流量及水温满足要求。

(4)现场温控过程中容易产生的问题:①混凝土罐车运输过程较长会导致浇筑温度升高,因此要规划好车辆的行驶路线,同时在混凝土运输过程中,采取防晒措施;②水泵损坏会影响混凝土的降温,需要在现场应配置备用水泵;③冷却水源不充足,采用循环水进行通水降温使导致循环水温过高,现场需要依据浇筑方量提前预定一定数量的冰块来解决前期循环水温过高的问题,冰块应分批逐步放入,每次投入后循环水降温幅度控制在2~5℃为宜。