基于组分协同效应的造纸厂固体废弃物热解特性研究

王冠宇,朱玲君,周劲松,王树荣

(浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

引 言

在城镇化的不断推进和工业化的快速发展过程中,废弃物的产生不仅会消耗大量自然资源,而且会引发严重的环境问题[1-4]。国家统计局发布的《中国统计年鉴2020》显示,2017年我国一般工业固体废物(ISW)产生量已超过38 亿吨[5]。造纸工业作为重要的工业门类,在生产过程中会产生大量的工业废渣、污水污泥和造纸废水等废弃物[6-7]。相较于城市固体废物(MSW),造纸厂固体废弃物(PMSW)的组成较为简单且更易分拣收集,特别是部分PMSW中由于含有大量的纸类废物和包装塑料,具备用作良好的可再生能源资源的潜力。

无害化减量处理和资源化利用是废弃物处置的研究热点和发展趋势[8]。传统的废弃物处置主要包括直接填埋和焚烧发电两种处理方式[9-10]。然而,这两种方式均可能会造成一定程度的资源浪费。热解作为一种具有较强原料适应性并可以实现原料全组分利用的热化学处置方法,不仅相较于直接填埋更有利于能量回收,而且相较于焚烧发电具有更少的温室气体排放,在废弃物的回收和利用领域更具应用前景[11-12]。目前针对废弃物热解的研究,大多直接以实际的混合废弃物或者废弃物中的典型组分开展。Song 等[13]发现实际的MSW 热解液态产物中包含较多的乙醇、有机酸和多环芳烃等,其总的相对含量达到60%以上。Ma 等[14]比较了纸板、聚氯乙烯(PVC)和其他三种有机废物的单一组分和混合组分的热解特性,发现PVC 与其他组分两两混合时,PVC 的掺入可以有效促进混合组分的低温热解过程。然而,这些研究难以反映混合废弃物中的实际组分比例,无法深入解析实际比例下典型废弃物组分的相互作用,及其对整体热解过程的影响机制。

热重-傅里叶红外联用技术(TG-FTIR)和热解-气相色谱质谱联用技术(Py-GC/MS)相结合的方法已广泛用于研究固体样品的热解过程信息和热解产物信息[15-18]。TG-FTIR 常用于热失重过程的揭示和样品热稳定性的获取,同时可以有效采集气态产物丰度随温度变化的相关数据[19]。而Py-GC/MS常用于鉴别液态热解产物的组成并测定其分布[20]。Chen 等[16]基于TG-FTIR 和Py-GC/MS 的结果,发现当小球藻与厨余垃圾以1∶1 的比例进行共热解时,热解反应所需的活化能最低,烃类和芳香族产物的生成得到最大程度的促进。Sun 等[17]通过TG-FTIR和Py-GC/MS 分析,发现在木纤维和聚乳酸的共热解过程中存在显著的协同效应,协同效应不仅大幅降低了整体热解过程的能垒,还有效促进了丙交酯的产率的提升。显然,TG-FTIR 和Py-GC/MS 相结合的研究方法,在测定废弃物热解过程中具体产物分布和揭示其组分间的协同效应上具有显著优势。

本研究选用实际的PMSW 为原料,通过人工分拣确定该PMSW 的主要组分及其大致比例,采用TG-FTIR 和Py-GC/MS 的实验方法,并结合动力学分析,对PMSW 高温段的热解行为和主要产物分布进行系统研究,从而明晰不同热解温度影响下实际PMSW 的热解特性及其主要组分间的协同效应,这将有助于增进对实际固体废弃物热解过程的理解,并为PMSW 热解工艺过程的优化提供一定的理论依据和指导性建议。

1 原料和实验方法

1.1 实验原料制备与分析

本研究所采用的PMSW 由浙江省丽水市的一家造纸厂提供。首先,对PMSW 进行人工分拣以区分出其主要组分纸类和塑料类,将区分后的样品分别置于105℃的烘箱中充分干燥24 h。随后,称量干燥后的样品质量,获得纸类样品和塑料样品的质量比,m纸类样品:m塑料样品约为2∶5,将烘干后的样品研磨筛分至0.18~0.38 mm,再按上述比例充分混合均匀,使混合样品各组分的比例与原始PMSW 基本一致。所有样品在实验前均置于105℃的烘箱中干燥过夜。

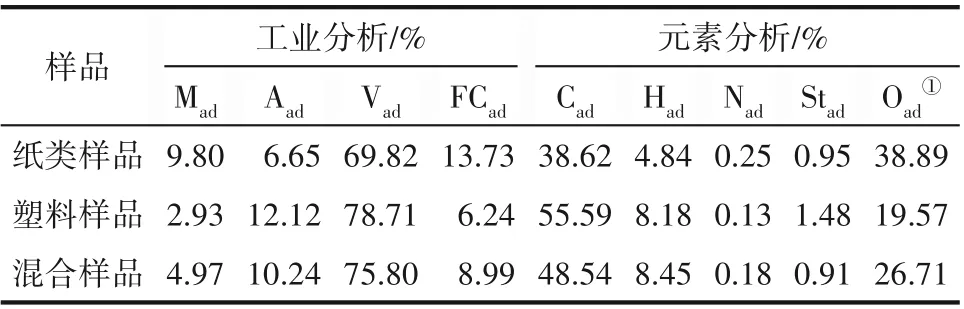

根据GB/T 212—2001 和GB/T 476—2001,对样品进行原料特性表征。三种样品的工业分析在全自动工业分析仪(开元仪器,5E-MAG6700,长沙)上进行。此外,还在元素分析仪(开元仪器,5ECHN2000,长沙)和红外测硫仪(开元仪器,5E-IRSⅡ,长沙)上对样品的C、H、N、S等元素进行分析,并通过差减法计算O元素的含量。本研究中样品的工业分析和元素分析结果如表1所示。

表1 纸类样品、塑料样品和混合样品的工业分析和元素分析结果Table 1 Results of proximate and ultimate analysis of paper sample,plastic sample and mixture sample

1.2 TG-FTIR实验

纸类样品、塑料样品和混合样品的TG-FTIR 实验在同步热分析仪(TGA,PerkinElmer,STA 8000,US)联用傅里叶变换红外光谱仪(FTIR,PerkinElmer,Frontier,US)上进行。每次实验均称取约10 mg样品,且所有实验均采用N2进行吹扫,设定吹扫气流量为50 ml/min,以保证样品热解在无氧气氛下进行。热重实验采用程序升温,首先将待测样品以20℃/min的升温速率从40℃加热至120℃,并在120℃下保温15 min 以充分除去样品中的水分,随后,以20℃/min 的升温速率将样品从120℃加热至830℃。TGA 中样品热解所产生的挥发分经传输线进入FTIR以实时在线定性分析挥发分的组成,为避免挥发分在传输过程中发生冷凝,将传输线加热至285℃。FTIR 的扫描范围设置为450~4000 cm-1,分辨率为4 cm-1。

1.3 Py-GC/MS实验

三种样品的快速热解实验在微型热解仪(Py,Frontier-Lab,EGA/PY-3030D,JP)耦合气相色谱质谱联用仪(GC/MS,Thermo Scientific,Trace DSQII,US)上进行。具体来说,即每次称取约0.5 mg 样品,将其放入Py专用的样品杯中,并将样品杯按顺序置于自动进样器的样品盘上,通过程序设定每次实验的热解温度和停留时间,为分析和比较PMSW 样品在高温段的热解特性,本部分实验所选取的热解温度分别为500、600、700 和800℃,每次实验停留时间均为30 s。快速热解产生的气态产物由1 ml/min 的He 气带入GC/MS 进行检测,采用1∶40 的分流比。通过NIST MS 检索测定产物类型,并对热解产物进行半定量分析,即用各产物的峰面积与总峰面积之比代表该产物的相对含量。为保证重复性,同种样品在相同工况下的Py-GC/MS实验重复进行3次。

2 结果与讨论

2.1 样品的热失重行为及组分协同效应分析

纸类样品、塑料样品和混合样品在20℃/min 的加热速率下的TG 和DTG 曲线如图1 所示。单一纸类样品只有一个热失重阶段且只有一个较大的DTG 峰,其主要失重区间在248~400℃,最大失重速率对应温度为367℃,这与纤维素的热失重特性非常类似[21]。此外,普通纸张主要组成为纤维素,因此,纸类样品的大幅失重可主要归因于其中纤维素的主链连接β-1,4-糖苷键的大量断裂导致其碳骨架结构发生降解,同时伴随着糖环开环和羟基脱水等反应的剧烈发生,大量小分子挥发分生成并逸出,导致纸类样品的剩余质量急剧降低[22]。相比于纸类样品,塑料样品的初始失重温度相对滞后,其在265℃左右开始发生热分解,表明塑料样品比纸类样品具有更好的热稳定性。此外,塑料样品的分解温度范围更宽,主要热分解过程发生在265~540℃的温度范围内。在塑料样品的主要失重区间内,其DTG 曲线上可以观察到3 个较为明显的DTG峰,对应温度分别为350、419 和498℃,表明塑料样品的主要热解过程可以分为三个阶段,可归因于塑料样品含有多种不同类型的塑料组分,不同种塑料组分的主要热分解范围并不一致,从而导致塑料样品热解温度范围较宽,且呈现出多段热解的结果。总体来说,塑料样品中C―C 键的随机断裂和C―O键的部分解离是导致塑料样品快速失重的主要原因[23]。混合样品的TG 和DTG 曲线介于纸类样品和塑料样品之间,塑料类组分的混入降低了250~385℃温度段样品热解反应的强度,该温度范围内样品失重速率明显降低,混合样品失重量相较于单一纸类样品热解显著降低。值得注意的是,热解过程结束后,混合样品的剩余固体质量最少,可能是由于混合样品中差异较大的纸类组分和塑料类组分之间在热分解过程中存在协同效应,从而促进了混合样品的热失重。

图1 20℃/min时纸类样品、塑料样品和混合样品的TG和DTG曲线Fig.1 TG and DTG curves of paper sample,plastic sample andmixture sample at heating rate of 20℃/min

为了进一步深入研究纸类组分和塑料类组分间的协同效应对混合样品整体热分解过程的影响,通过式(1)计算混合样品达到某一温度时的理论失重量:

式中,xi为某一单一组分所占混合样品的质量分数;wi为对应组分在该温度下的实际失重量。根据式(1),混合样品的理论失重量即为单一纸类组分和单一塑料组分实际失重量的加权平均[24]。在此基础上,由式(2)计算混合样品实验失重量与理论失重量的差值:

若ΔW为正,则代表纸类组分和塑料类组分间存在正的协同效应,对混合样品的热分解有促进作用;反之,若ΔW为负,则表示纸类组分和塑料类组分间的协同效应为负,对混合样品的热分解体现出抑制作用。

图2比较了混合样品的实验失重过程和理论失重过程,并通过差值ΔW的变化趋势反映了混合样品中纸类组分和塑料类组分间协同效应的影响机制。在混合样品热分解进行到约274℃后,混合样品的实验失重曲线由与理论失重曲线几乎重合并逐渐偏移到理论失重曲线的上方,ΔW的值也随着温度升高逐渐减小,并在387℃时达到最小值,此时两种组分间的抑制作用最为显著,可能是由于塑料类组分初期热解产生的烃类自由基更易与纸类组分热解产生的含氧中间产物结合,而并非推动塑料类组分碳链的随机断裂,从而对混合样品的热失重产生了抑制作用[25]。而当温度继续升高至482℃,ΔW逐渐由负转正,混合样品的实验失重曲线逐渐移动到理论失重曲线的下方,纸类组分和塑料类组分间具有正向协同效应,且在510℃表现出对混合样品的实验失重最为积极的促进作用。这可能是由于随着温度的继续升高,塑料类组分生成更多的氢自由基,氢自由基与含氧产物结合生成更多的小分子挥发分,从而导致混合样品出现更大程度的失重。此外,由于逸出挥发分的增加,导致热解结束后,混合样品具有更小的实验残余固体质量。

图2 混合样品的实验失重曲线和理论失重曲线的比较Fig.2 Comparison of experimental and theoretical TG curves of mixture sample

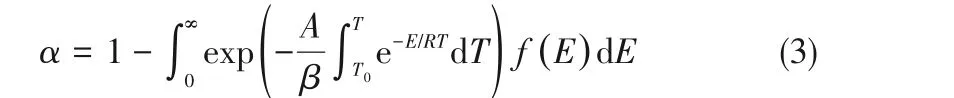

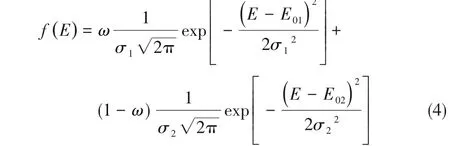

此外,还将在生物质热解领域具有良好拟合效果的双高斯分布式活化能模型(DG-DAEM)用于本研究中废弃物样品热失重过程动力学参数的计算[26-27],如式(3)所示:

式中,α代表固相转化率;β为热重实验所采用的升温速率;E是活化能;A为对应的指前因子;R是通用气体常数。

对于本研究中的三种样品,不仅存在大分子的降解反应,还存在小分子的缩合反应,该反应模型可以由式(4)表示:

式中,E01和E02分别代表降解反应和缩合反应的活化能;σ1和σ2分别代表降解反应和缩合反应对应的标准差;ω用来描述这两种反应分别对样品整个脱挥发分过程的贡献强弱。

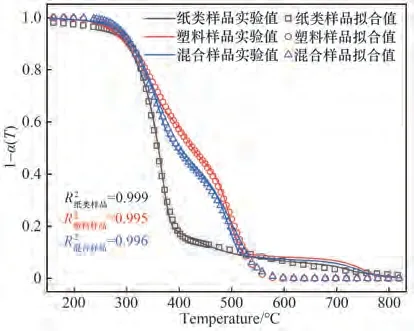

基于DG-DAEM 拟合计算出的三种样品热失重过程的相关动力学参数如表2 所示,得到的三种样品热失重过程拟合曲线如图3 所示。可以发现,所有样品热失重过程的拟合相关系数(R2)都在0.995以上,表明采用DG-DAEM 拟合获得的相关动力学参数可信程度较高。可以发现三种样品中降解反应的活化能均低于缩合反应的活化能,且ω均大于0.5,表明三种样品热失重过程中,降解反应更易发生,且对固相的脱挥发分贡献更大。此外,相较于纸类样品,塑料样品具有更高的σ1值和更低的σ2值,表明塑料样品中归属于降解反应的平行反应数目更多,而归属于缩合反应的平行反应数目更少。混合样品具有较大的E02值,可能是由于不同组分的掺混提高了缩合反应的难度,组分之间对缩合反应产生了负的协同效应,相对而言,说明混合样品脱挥发分过程中降解反应更加有利。

图3 三种样品基于DG-GAEM的实验曲线与拟合曲线的比较Fig.3 Comparison of the experimental curves and fitting curves of three samples based on DG-DAEM

表2 三种样品基于DG-DAEM 拟合的动力学参数Table 2 Kinetic parameters of three samples based on DG-DAEM fitting

2.2 典型气态产物的FTIR分析

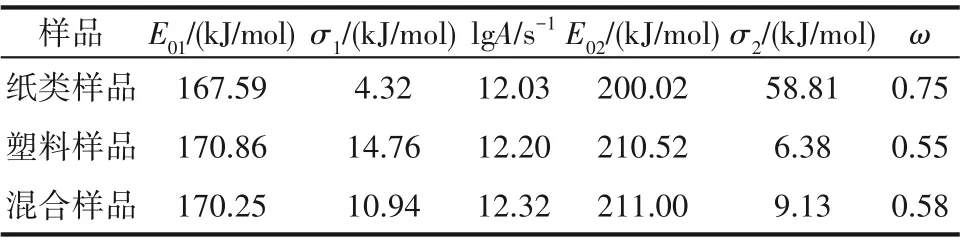

纸类样品、塑料样品和混合样品热解过程中典型气态产物的释放规律通过FTIR 进行研究。图4为三种样品在其最大失重峰处的FTIR谱图,并据此鉴定特征波数所对应的典型气态产物。其中,高波数范围3950~3494 cm-1的一系列吸收峰归因于H2O中O―H的伸缩振动,H2O主要由热解初期的氢键的破坏和后续的脱水反应产生;在波数2940 cm-1附近可以观察到C―H 的伸缩振动所产生的吸收峰,与CH4的释放有关;波数2390~2250 cm-1范围内为CO2反对称伸缩振动产生的很强的吸收峰,而在669 cm-1附近出现的吸收峰则归因于CO2分子的弯曲振动;此外,波数2178 cm-1和2114 cm-1处的两条谱带归因于CO的伸缩振动[14-15,23]。

图4 三种样品在其最大失重峰处的FTIR谱图Fig.4 FTIR spectra of three samples at their maximum absorption peaks

为了明晰典型气态产物的动态释放机制,基于三种样品的FTIR谱图,以较强吸收峰处的特征波数代表特定气态产物,选取2360、2178、2940 cm-1三个特定波数分别表示CO2、CO 和CH4三种永久性小分子气体,进一步探究样品热解过程中,典型气态产物随温度的释放规律以及混合样品组分间协同效应对气态产物析出的影响机制。图5展现了不同样品热解过程中典型气态产物释放随温度的变化规律。CO2的释放主要发生在250~500℃间,且纸类样品中CO2的释放略早于塑料样品和混合样品,这与TG 实验中得到的塑料样品的热稳定性优于纸类样品结论一致。此外,可以观察到纸类样品中CO2的释放量明显多于塑料样品和混合样品,可归因于纸类样品具有更高的氧含量。三种样品热解过程中CO 的释放量显著低于CO2的释放量,在300~400℃温度范围内,CO 的吸收峰强度快速上升,这主要是由于热解过程中发生了一系列脱羰基反应。相比于CO2和CO两种气体,CH4的释放需要更高的温度,其释放的主要温度范围为340~580℃。三种样品CH4的吸收峰峰值在500℃左右出现,对于塑料样品和混合样品而言,CH4的吸收峰峰值温度分别与其第三个DTG 峰峰值温度较为接近,说明CH4主要在样品热失重的第三阶段中产生。此外,塑料样品和混合样品热解中CH4的释放量远高于纸类样品,且混合样品具有更大的CH4吸收峰峰值,这表明混合样品组分间的协同效应促进CH4的生成和释放,可能是由于纸类和塑料间的协同效应有利于混合热解过程中长链烃类中间产物进一步裂解为CH4小分子产物。

图5 典型气态产物释放随温度的变化规律Fig.5 Variation of release of typical gaseous products with temperature

2.3 主要液态产物的GC/MS分析

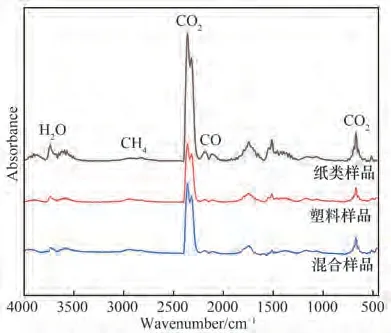

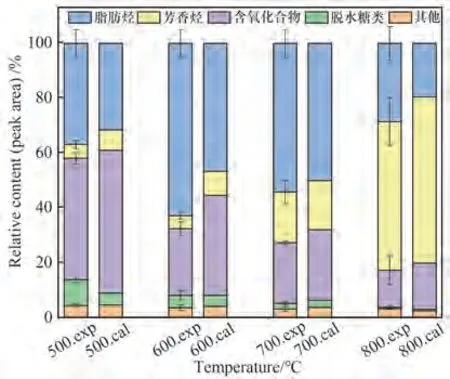

Py-GC/MS 被用于半定量分析三种样品在特定温度下主要热解液态产物的组成和含量,以进一步揭示混合样品热解过程中温度和组分间协同效应两大因素对主要热解产物分布的影响规律。纸类和塑料两种单组分样品在不同温度下分别热解所得主要产物的分布及其相对含量如图6所示。根据GC/MS 的分析结果,将两种单组分样品热解所得主要产物分为脂肪烃、芳香烃、含氧化合物和其他组分,其中,含氧化合物包括酸类、酯类、醇醚类、醛类、酮类、呋喃类和酚类,其他组分包括少量的含氮化合物和可检测到的水。除此之外,纸类样品主要热解产物中还含有特征性的脱水糖类,以左旋葡聚糖为主。

图6 单组分样品在不同温度下的主要热解产物分布Fig.6 Distribution of main pyrolysis products of single component samples at different temperatures

对于纸类样品,其热解产物中的脂肪烃含量很低,在700℃时达到最大,但其相对含量也仅占7.06%。而芳香烃含量随温度变化较大,在500℃和600℃的较低温度下,几乎不生成芳香烃类物质。随着温度的升高,芳香烃类物质的相对含量逐渐增大,同时伴随着含氧化合物种类和含量的逐渐减少。800℃时,苯、甲苯和二甲苯(BTX)的相对含量总和达到22.68%,而此时含氧化合物中酚类的含量增加,含有热不稳定官能团(例如羰基、羧基以及醇羟基等)的物质的种类和含量明显减少,这可归因于较高的温度有利于推动一系列脱氧反应(例如脱羰和脱羧反应等)和芳构化反应的进行,进而导致部分含氧化合物向芳香烃类产物的转化。左旋葡聚糖是检测到的主要的脱水糖类,其可能来源于热解初始阶段纸类样品中纤维素等大分子的降解[22]。在500℃时,左旋葡聚糖的相对含量达到12.46%,同时,在该温度下还检测到了1,4∶3,6-双脱水葡萄糖和其他几种脱水糖类,它们是脱水反应的产物。升温可以推动脱水糖类发生进一步裂解而生成其他小分子化合物,进而导致脱水糖类的相对含量随着温度的升高不断减少。纸类样品热解过程中生成的水相对较多,导致其主要热解产物中其他组分的相对含量接近10%,而含氮化合物占比很低。

不同于纸类样品热解产物的高含氧量,塑料样品的热解产物以碳氢化合物为主导,特别是脂肪烃的相对含量相较于纸类样品大幅提升。脂肪烃的相对含量随温度升高先增后减,并在700℃时达到最大值67.25%,这是由于温度升高同时驱动含氧化合物的脱氧以及脂肪烃向芳香烃产物的转化,脂肪烃的相对含量变化是这两大类转化过程综合作用的结果。值得注意的是,在较高热解温度下,典型的低碳数脂肪烃产物如1,3-戊二烯的相对含量高于其在较低热解温度下的相对含量,这一结果表明温度升高会促进高碳数脂肪烃发生进一步断裂从而形成更多的低碳数脂肪烃产物。在较低温度下,塑料热解产生的芳香烃中含量较多的组分为苯乙烯,其在600℃时的相对含量为8.97%,而BTX 的含量较低,这是因为塑料样品中含有的聚苯乙烯成分直接裂解生成苯乙烯,而芳构化反应在较低温度下不占优势。此外,在800℃时,可以观察到BTX 相对含量的大幅提升,达到34.19%。塑料样品热解产物中的含氧化合物的相对含量和种类远少于纸类样品,仅醇醚类、酮类物质相对丰富,典型的有1-丁醇、羟基丙酮、2,3-丁二酮等,不过每种物质含量并不高。此外,可检测到的水含量更低且含氮化合物含量极低,导致其他组分占比较低。

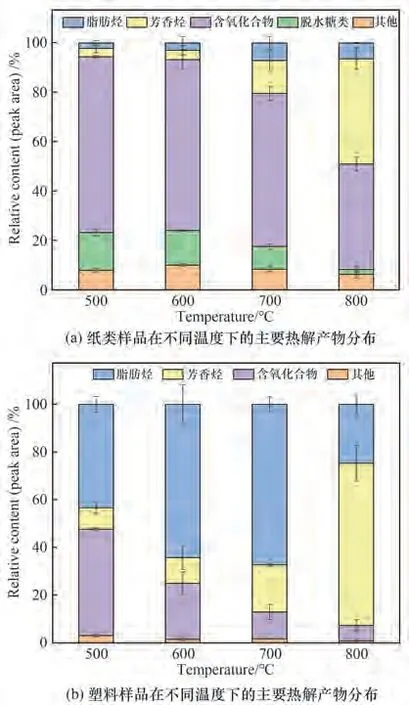

在对单组分样品进行单独热解实验的基础上,进一步进行了混合样品的热解实验并依据单组分样品热解产物分布的实验值计算了混合样品主要热解产物分布的理论值,以明确混合样品热解中组分协同效应的影响,如式(5)所示:

式中,xi为某单组分所占混合样品的质量分数;Ci,exp为对应单组分在特定温度下热解产物分布的实验值;Ccal为混合样品热解产物分布在该温度下的计算值。

混合样品在不同温度下主要热解产物的实验值分布和计算值分布如图7所示。混合样品热解产物分布兼具纸类样品和塑料样品单独热解的产物分布特征,产物种类比较丰富。随着温度升高,芳香烃含量逐渐增加,含氧化合物和脱水糖类的含量逐渐减少,而脂肪烃的相对含量先增后减。值得注意的是,混合样品热解产物中脂肪烃相对含量的峰值在600℃出现,早于纸类样品和塑料样品热解产物中脂肪烃含量出现峰值的温度,可能是由于组分间协同效应可以有效降低脂肪烃生成的反应能垒,从而导致其含量峰值温度的提前。此外,可以发现,在所有温度下,混合样品中脂肪烃和芳香烃相对含量的实验值总和均高于其在该温度下的理论值总和,而含氧化合物和脱水糖类的相对含量实验值总和均低于其在该温度下的理论值总和,这表明混合样品中纸类组分和塑料组分的协同效应有利于热解产物中含氧组分的脱氧。显然,相较于单组分热解,PMSW 混合样品的热解在产物脱氧和碳氢化合物生成方面更具优势。

图7 混合样品在不同温度下主要热解产物实验分布和理论分布的比较Fig.7 Comparison of experimental and theoretical distribution of main pyrolysis products of mixture sample at different temperatures

3 结 论

首先通过人工分拣确定了实际PMSW 中的组分及其比例,然后进行了TG-FTIR 和Py-GC/MS 实验,并结合DG-DAEM 动力学分析,明晰了实际PMSW 及其组分的热解过程和主要热解产物分布随温度变化的规律以及组分间协同效应对样品热解行为和主要热解产物分布的影响机制。结果表明:

(1)混合样品组分间具有协同效应,这种协同效应对热解过程中挥发分的释放有促进作用,有利于混合样品固相成分向气相产物的转化;

(2)基于DG-DAEM 的动力学分析结果,相较于缩合反应,混合样品脱挥发分过程中降解反应更占优势;

(3)混合样品热解中可检测到最高的CH4吸收峰强度,说明混合样品组分间协同效应有利于推动长链烃类中间产物进一步裂解为CH4小分子气体;

(4)不同温度下,混合样品主要液态热解产物分布中碳氢化合物相对含量的实验值总是高于其理论值,表明混合样品组分间协同效应对主要液态热解产物品质的提升具有积极的作用。