高炉煤气中羰基硫水解吸附催化剂的制备及性能研究

马铭宇,王超,李运甲,李长明,刘雪景,高士秋,余剑

(1 沈阳化工大学化学工程学院,辽宁沈阳 110142; 2 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190; 3 中国石油大学(北京)重质油国家重点实验室,北京 102249; 4 北京航天环境工程有限公司,北京 102300; 5 北京工商大学生态环境学院,北京 100048)

引 言

高炉煤气是铁矿石与焦炭在高温下发生碳热还原所产生的一种低热值气体,其主要成分包括CO、CO2、N2、H2、CH4等气体以及大量粉尘[1]。作为钢铁企业产量最大的可燃气体,高炉煤气经过除尘净化后绝大部分用于燃烧供热(热风炉)、燃烧发电。高炉煤气中总含硫量(COS、H2S)在100~200 mg/m3之间,其中无色、有臭味的有机毒性气体COS 占比约为70%[2-7]。高炉煤气中COS 的存在会造成工业设备的使用寿命降低、催化剂中毒等问题,且会促进烟气中SO2形成以及加剧光化学反应,导致以酸雨为代表的各种环境问题[8]。因此去除高炉煤气中的含硫物质,是在源头治理烟气的重要举措,具有重要的环保与工业意义。COS 属于弱极性气体,脱除难度远大于H2S,也就成为高炉煤气脱硫重点关注物质之一。

COS 气体的脱除方法主要有液相催化水解法、有机胺溶剂吸收法、吸附法、加氢还原法、氧化法与非均相催化水解法等[9-11]。液相方法因其转化率低,无法达到排放标准,仅适合大量气体的粗脱硫;干法吸附及催化氧化方法脱硫精度高,适合低浓度原料气或尾气脱硫,在逐步注重环境保护、提高排放标准的大环境下逐步成为研究焦点。其中催化水解法因其反应条件温和、转化率高、成本低等优点成为最具潜力的COS 脱除方法,催化剂通常以Al2O3、TiO2与活性炭为载体进行制备[12-14],活性炭因拥有优良的吸附能力以及丰富的表面官能团而被学者广泛关注。

针对钢铁行业高炉煤气,如何结合钢铁企业现有环保处理技术,研制一种低成本高效的脱硫剂成为本论文重点探讨的内容。以活性焦为吸附催化介质的移动床工艺在钢铁烧结烟气治理方面得到广泛应用[15-19],具有多污染物一体化脱除的效果。但是在移动床脱硫脱硝过程中存在大量的活性焦磨损,使得脱硫脱硝成本偏高,且废活性焦(EAC)作为燃料使用无法得到梯级利用[20],造成资源浪费。废活性焦在污染物吸附与热再生过程中表面结构与官能团发生变化,多次吸附再生使废活性焦具备比新鲜活性焦更优越的表面官能团与孔道结构特征[16,21]。

如能对废活性焦进行改性,使其具备COS 催化脱除能力,不仅可以实现活性焦的梯级利用,而且还能对煤气中的硫资源进行富集,在废活性焦吸附饱和失效后再作为燃料燃烧,烟气并入活性焦脱硫脱硝工艺后实现硫的资源化过程。课题组前期成功对废活性焦的形成过程、表面特性与脱硫脱硝性能进行了研究[22],发现废活性焦具有比新鲜活性焦更为发达的表面结构及脱硫脱硝性能。在此基础上,本文对废活性焦细颗粒进一步研究,考察废活性焦改性后对COS 的脱除能力以及相关工艺参数优化,为废活性焦低成本高炉煤气COS 脱除与资源化利用提供基础数据支撑。

1 实验材料和方法

1.1 催化剂的制备

废活性焦样品取自上海宝钢某烧结厂移动床脱硫脱硝过程再生塔下的振筛机筛下物,将样品破碎后用标准筛筛分至0.3~0.6 mm。使用去离子水清洗并过滤3~5次以彻底去除样品表面残留的水溶性杂质与细小颗粒,在烘箱中以105℃烘干12 h。用等体积浸渍法在废活性焦表面负载NaOH,负载的质量分数分别为3.600%、1.800%、0.900%、0.450%、0.225%。将其分别命名为EAC-XNaOH,X表示质量分数。

1.2 催化剂评价实验装置与流程

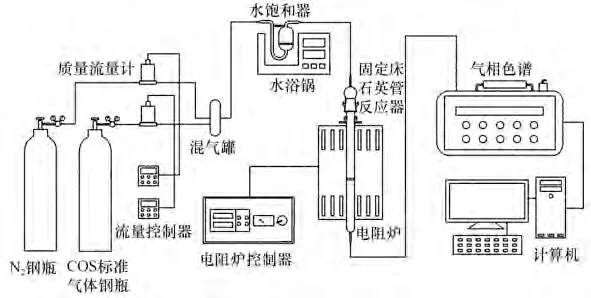

煤气中COS 脱除实验装置如图1 所示。以0.16%(vol.)的COS 标准气体与N2混合稀释成实验所需浓度气体。在反应器入口前设置水饱和器和水浴锅控制相对湿度RH=100%,水解反应在固定床石英管反应器(φ10 mm)中进行,使用电阻炉控制反应温度,在线气相色谱与FPD 检测器(北分瑞利)检测COS 气体浓度,规定COS 气体出口浓度达到入口浓度的10%时视为穿透,气体转化率通过式(1)计算:

图1 催化剂活性评价体系Fig.1 Catalyst activity evaluation unit

1.3 催化剂的表征

材料晶相结构分析使用X 射线衍射仪(XRD,Empyrean,荷兰PANalytical 公司),采用Cu 靶Kα射线,电压为40 kV,电流为40 mA,扫描范围5°~90°,扫描步长0.1(°)/步。

热重分析使用热重差热分析仪(TG,Labsys Evo,法国塞塔拉姆公司),样品置于氧化铝坩埚中,在惰性气氛下以10℃/min的升温速率从50℃加热至1000℃。

比表面积及孔隙结构分布采用自动比表面积及孔隙率分析仪(BET,ASAP2020 Plus,美国麦克公司)测定,使用N2等温线吸附法测试。测试前样品在150℃下脱气6 h,样品比表面积使用BET 模型计算得到;样品孔体积由p/p0=0.995 时的N2吸附量计算得到,微孔体积由t-plot 法计算得到,平均孔径由4Vtotal/SBET计算,孔径分布使用DFT法计算得到。

样品程序升温分解(TPD)在固定床石英反应器中进行,使用3 L/min 的N2将7 g 样品从50℃升到1000℃,升温速率5℃/min,使用烟气分析仪(Gasmet DX4000)记录CO2、CO、SO2的浓度变化。

样品表面官能团振动情况使用傅里叶红外变换光谱仪(FTIR,Tensor27 型,德国Bruker 公司)测试,样品在测试前与KBr 以100∶1 的比例混合均匀并压片,波数500~4000 cm-1,分辨率为1 cm-1。

样品表面形貌分析使用热场发射扫描电子显微镜与能谱分析仪(SEM和EDS,JSM-7001F+INCA XMAX,日本JEOL 公司)。用导电胶将粉末样品粘于样品台,喷金后以15 kV的加速电压观测样品形貌。

样品中S 元素化学态分析使用X 射线光电子能谱仪分析仪(XPS,ESCALAB 250Xi 型,美国Thermo Scientific 公司)进行,仪器使用单色化AlKα源(1486.6 eV),使用C1s=284.8 eV来校准电子结合能。

2 实验结果与讨论

2.1 废活性焦载体的表征

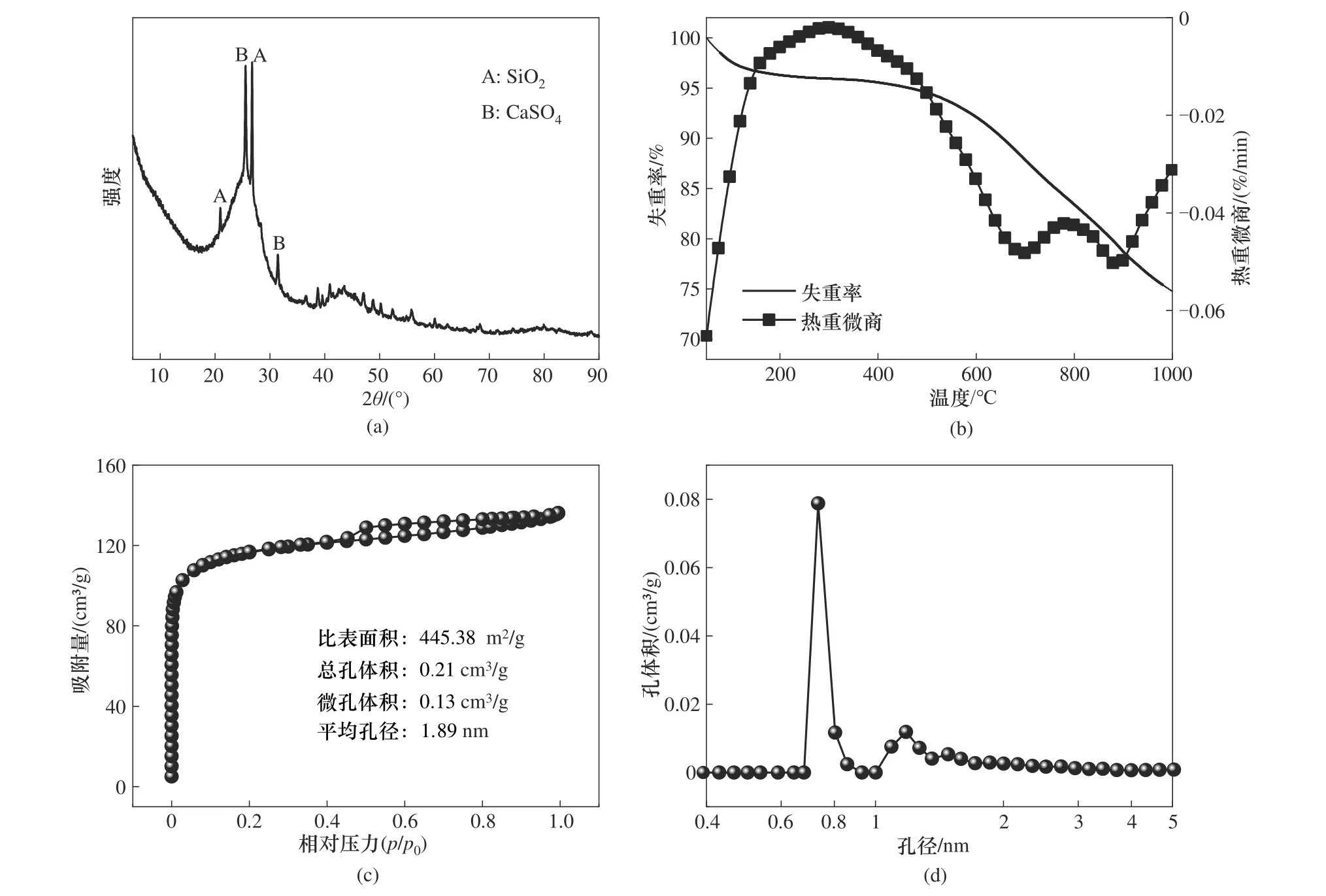

废活性焦的XRD 谱图见图2(a),在20.8°与26.6°处出现SiO2(石英)特征峰,在25.5°与31.4°出现CaSO4(硬石膏)特征峰,这两种物质分别来源于煤制活性焦灰成分与脱硫过程中逐步形成的硫酸钙。25.5°与43.5°附近两个较宽的衍射峰说明活性焦的碳结构处于无定形状态。从图2(b)TG 与DTG曲线中可以看到,废活性焦在N2气氛下加热后存在两个明显的失重峰,500~800℃的失重峰可能是由于废活性焦表面的酸酐、内酯基、酚羟基等官能团的分解所致,而800~1000℃的失重峰可能是由于羰基与醌基的分解所致[23],这些官能团是由于活性炭在活性焦脱硫脱硝工艺的反复循环而逐步积累[24],它们的存在增强了活性炭表面的化学活性,有可能对COS 催化水解效率的提高有重要作用。图2(c)为废活性焦的N2等温吸附脱附曲线,从图中可以看出,该等温线为I 型等温线,并带有H4型回滞环,说明废活性焦是带有狭窄孔隙的典型活性炭结构。从图2(d)中可以看出废活性焦孔道主要分布在0.7~0.8 nm 与1.0~1.6 nm,微孔结构为主要的孔隙结构。废活性焦经烟气净化工艺循环使用后孔径及孔容大幅增加,缘于反复热再生过程中吸附在表面的H2SO4氧化与碳热还原的活化作用。废活性焦丰富的孔道结构特征有助于增强COS 在表面的吸附,促进水解反应正向进行的发生。

图2 废活性焦的XRD谱图(a)、TG曲线(b)、N2等温吸附脱附曲线(c)及孔径分布(d)Fig.2 XRD patten(a),TG curve(b),nitrogen adsorption-desorption isotherms(c)and pore size distribution(d)of EAC

为进一步表征废活性焦表面官能团及内部含有的物质,对样品进行程序升温分解实验,得到CO2、CO 与SO2释放曲线如图3(a)所示。结合活性炭表面官能团热分解特征报道[23,25-26],CO2在100~400℃释放量较少,说明废活性焦中羧基含量较少;在680℃出现的释放峰可以归结为羰基(羧基)的脱羧反应。从CO 释放曲线来看,635℃左右的释放峰应归属于酚羟基,700~800℃的释放峰应归属于醌基,810℃的峰应该归因于羰基的分解。而SO2曲线上300~450℃的峰是由于废活性焦孔道中残余硫酸盐的分解所致。TPD 气体释放峰位置与TG 失重峰位置相一致。此外,从废活性焦的红外光谱[图3(b)]发现在1122 cm-1处存在大而尖锐的吸收峰,代表羧酸酐(C====O)、酚羟基或醚基官能团振动峰;1570 cm-1处存在的吸收峰,代表了强C====O 振动峰;1723 cm-1处存在弱C====O 振动峰可能与内酯基有关[27-29]。一些含氧官能团可以在无氧条件下直接充当氧化剂将水解产物H2S 氧化为单质S 储存在活性焦的孔道中[30]。废活性焦表面丰富的含氧官能团一部分是由活性炭再生过程中表面上的H2SO4与C 反应生成,另一部分可能是由于C—O 等稳定官能团的继续氧化。此外,1500~1700 cm-1处的振动峰与N====O、C====N 等含氮官能团有关[31],说明废活性焦可能存在含氮官能团,可能是由于再生中NH3与C 高温下发生反应导致。

图3 废活性焦的TPD曲线(a)与FTIR曲线(b)Fig.3 TPD curves(a)and FTIR curve(b)of EAC

2.2 碱改性废活性焦的COS脱除特性

碱改性废活性焦在不同温度下的COS 脱除性能如图4(a)所示。碱改性废活性焦在100℃时催化活性最强,100%脱除效率能保持300 min,降低或升高温度均导致对COS 的脱除性能显著减低。这可以说明温度同时影响碱对COS 的催化水解作用、活性焦表面官能团对H2S的氧化作用及氧化物种在活性焦上的物理吸附作用。温度升高则COS 水解反应与H2S 的氧化速率增加,而活性焦对COS 与氧化产物S的吸附作用减弱;温度降低则反应速率降低、吸附增加,导致升高温度与降低温度均不能达到最佳的COS脱除效果。

考察不同NaOH 负载量改性对COS 的脱除效果,如图4(b)所示,原始废活性焦对COS 的脱除效果较差;而经过NaOH 改性后,COS 的脱除性能得到明显提升。这表明没有碱存在时原始废活性焦的表面缺少基本活性位点,孔道结构与官能团无法发生COS 的水解,对COS 的物理吸附作用较弱。而经过NaOH 改性后的废活性焦具有优良的COS脱除性能,可以证明表面吸附的COS 在OH-的催化作用下发生了水解反应,研究表明在OH-作用下,COS 易解离成HSCO-2[32],从而降低与水反应的活化能,促进水解反应进行。水解产物H2S 因OH-的引入被解离为HS-[7],并在废活性焦含氧官能团作用下,氧化成S单质储存在活性焦的丰富的孔道中,使得整个串级反应得以连续进行,从而表现出较强的COS脱除性能。通过对比不同NaOH负载量的样品发现,NaOH负载量为0.450%时废活性焦的COS脱除能力最强,100%脱除效率能保持300 min,硫容量达到126.58 mg/g,而NaOH 负载量增加后COS 的脱除效率反而降低,特别是负载量超过0.900%后,COS 脱除量急剧下降,表明过多的NaOH 对废活性焦的表面及孔道产生覆盖、堵塞作用,消耗氧化性官能团,使之对水解产物H2S 的氧化能力与S 物种的吸附量下降,从而抑制了串级反应正向反应速率。

图4 不同温度(a)与NaOH负载量(b)对水解COS的影响Fig.4 Effect of different temperature(a)and NaOH loading(b)on COS removal ability

在同一反应器中调整气体流量,测试不同空速下碱改性废活性焦水解COS 的穿透曲线与硫容如图5(a)所示。当空速为3600 h-1时穿透硫容最大,随着空速增大,气体线速度增加,吸附剂表面气膜变薄,气体向吸附剂内部扩散减少,导致COS 催化吸附效率有所下降。在相同线速度、不同空速(装填量)下的COS 脱除效果如图5(b)所示,表明在相同线速度下,穿透硫容基本保持不变。考察不同COS 浓度对COS 穿透与硫容的影响如图5(c)所示,气体浓度越高,穿透硫容越低。从硫容的变化中可以推测在COS水解反应时生成的H2S从碱性位点脱离后,被活性炭表面的氧化性官能团氧化成为硫单质,浓度越低时硫单质生成速率越慢,孔道中形成的水膜将更有机会将其从活性位点表面及时运走而避免生成硫簇堵塞活性位点,保证活性位点持续催化水解反应;随着浓度降低,如初始浓度为0.04%(vol.)时的穿透硫容与初始浓度为0.08%(vol.)时接近,说明在此浓度范围内水膜已经基本能将硫单质从活性位点上运走,催化剂穿透硫容接近最大值,达到129.84 mg/g。因此,工业应用中低的线速度与低的初始浓度有利于COS 吸附容量的提升,使吸附剂效能达到最大。

图5 不同空速(a)、装填量(b)与气体浓度(c)对水解COS的影响;碱改性废活性焦对模拟高炉煤气中含硫气体的脱除能力(d)Fig.5 Effect of different space velocity(a),loading quantity(b)and gas concentration(c)on COS removal ability,and the removal capacity of base modified EAC on sulfur-containing substance in simulated blast furnace gas (d)

为了测试碱改性废活性焦对模拟高炉煤气中含硫气体的脱除能力,使用成分为O2:0.80%(vol.),CO2:19.00%(vol.),H2S:0.02%(vol.),COS:0.03%(vol.),N2:80.15%(vol.)的模拟高炉煤气进行气体脱除实验。NaOH 的负载量为0.450%,反应温度100℃,空速7200 h-1。结果如图5(d)所示,碱改性废活性焦在模拟高炉煤气环境下脱除效果稳定,截止到被COS气体穿透时,尾气中仍未发现H2S,此时COS 穿透硫容为83.80 mg/g以及H2S的脱除量为32.80 mg/g。这说明H2S存在时会被吸附占用一部分活性位点与孔道,造成COS 的穿透硫容降低,但是并没有对COS脱除的稳定性造成影响,在穿透之前COS 浓度增长平稳,还达到了同时脱除H2S与COS的效果。此外,模拟高炉煤气中的O2可能对H2S 氧化成单质S 产生促进作用,从而提高了废活性焦的穿透硫容[33],而CO2与COS 之间的竞争吸附不明显,对硫容的负面影响较小[34]。

2.3 碱改性废活性焦水解产物分析

为了鉴定反应的产物,将脱除COS 前后S 2p 轨道的XPS 曲线进行分峰,结果如图6 所示。在164.05 eV(2p3/2)与165.30 eV(2p1/2)处的峰隶属于单质S,在169.02 eV与170.12 eV处的峰隶属于硫酸盐[35]。相较于脱除前,脱除后单质S 峰强度明显上升,是由于水解产物H2S 被大量氧化成了S 单质储存在孔道中,而硫酸盐峰强度没有明显变化,说明由于H2S 氧化产生的S 单质没有被进一步氧化。在脱除前表面残留的硫酸盐与S单质是由于废活性焦吸附SO2后的不充分再生导致的。

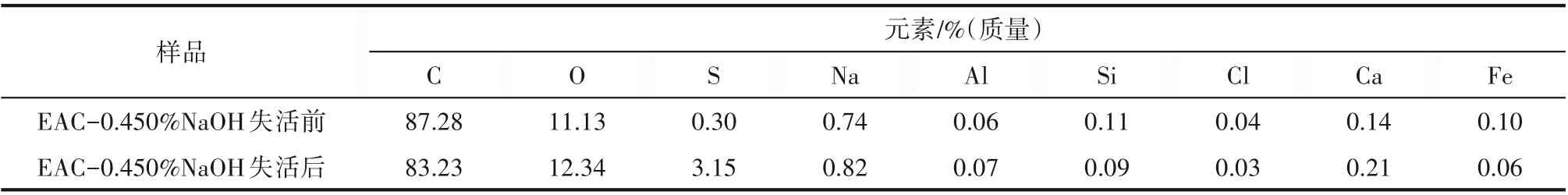

通过SEM 与EDS图像(图7)分析碱改性废活性焦表面形态以及水解COS 前后产物生成情况。从图7(a)可以观察到废活性焦外表面分布大量形状不规则的孔道结构,孔道直径从5.0~80.0 nm 不等,这些不规则孔道结构可能是由于再生塔中高温下H2SO4与C反应的侵蚀作用而出现,也是废活性焦表面被侵蚀、扩展的直接证据。而在断面中观察不到该侵蚀孔结构,说明H2SO4的侵蚀作用仅发生在表面,断面是由于后期物理研磨作用才暴露出来,因而没有被侵蚀。在COS催化水解反应后,废活性焦表面没有发生肉眼可见的变化[图7(b)],但是从EDS结果中可以发现,相较于反应前,表面氧含量略微上升,而表面硫含量大幅上升(表1)。氧含量的上升可以归因于孔道对COS 的吸附作用,水解反应位点失效后COS 被吸附于孔道,COS中氧造成氧含量上升。硫含量大幅上升是由于被吸附于孔道中的COS、H2S中的硫元素,以及孔道中的氧化产物S[35]。相比于在孔隙中物理吸附COS,这种固硫方式使得废活性焦能以一步法有效脱除煤气中的COS与H2S,大幅缩减了技术难度与投资成本,除此之外,还能实现硫资源的富集。

图7 EAC-0.450%NaOH样品失活前(a)与失活后(b)的SEM与EDS图像Fig.7 SEM and EDS images of EAC-0.450%NaOH before(a)and after(b)inactivation

表1 EAC-0.450%NaOH样品失活前后EDS线扫描结果Table 1 The EDS results of EAC-0.450%NaOH before and after inactivation

3 结 论

(1)针对脱硫脱硝工艺运转中产生的废活性焦处理难、资源浪费等问题,提出利用废活性焦制备COS水解催化剂,为解决高炉煤气有机硫脱除问题提供了一种新思路。实验证明该催化剂负载0.450%NaOH后在实验条件下穿透硫容达到126.58 mg/g,具有良好的COS催化水解效果,证明该废料具有巨大的资源化再利用潜力。

(2)通过XRD、TG、BET、TPD、FTIR、SEM、XPS等方法表征后发现,在吸附-热再生过程中废活性焦通过被H2SO4侵蚀的方式逐步扩展了表面孔道结构,比表面积达445.38 m2/g;获得了更为丰富的表面官能团,如C—O、C====O 等,并且表面剩余少量SiO2及CaSO4等物质。在循环中产生的这些变化使废活性焦的催化水解能力大大增强。水解后表面S含量大大上升,产物被表面官能团氧化为单质S。

(3)进一步考察了不同工艺参数对废活性焦催化水解COS 的影响,结果表明在100℃下,负载0.450%NaOH 时废活性焦催化剂活性最强,而穿透硫容受空速、原料气浓度影响较大,受装填量影响则较小。在模拟高炉煤气环境下,碱改性废活性焦对COS 的穿透硫容为83.80 mg/g,H2S 的脱除量为32.80 mg/g。

(4)鉴于高炉煤气中气氛复杂,废活性焦对COS催化水解吸附材料的具体应用效果需要进行进一步研究。本研究工作为工业废弃物废活性焦的资源化再利用提供了新思路与基础数据支撑。