蜂窝状催化剂中空结构对固定床反应器压降的影响

翁俊旗,刘鑫磊,余佳豪,施尧,叶光华,屈进,段学志,李金兵,周兴贵

(1 华东理工大学化学工程联合国家重点实验室,上海 200237; 2 中国石化北京化工研究院燕山分院,北京 102500)

引 言

固定床反应器具有返混小、催化剂磨损低、结构简单等优点,是石油和化学工业中最常用的反应器之一,广泛用于乙烯环氧化、甲烷氧化偶联、甲烷重整等重要工业反应过程。固定床反应器的设计要求床层堆密度高、压降小、温度分布合理等,这些要求在很大程度上决定了催化剂成型颗粒的外形和尺寸。固定床反应器内的流动通道是由催化剂颗粒堆积形成的,颗粒外形和尺寸通过影响流动通道结构,进而影响流动和压降。因此,对于不同的反应过程,设计合理的催化剂颗粒外形显得十分重要。

柱状催化剂颗粒,如圆柱,由于加工简单、成本低,在工业上应用十分广泛[1-3]。为了提高柱状催化剂颗粒的反应效率因子,往往引入一些贯穿孔,通过降低内扩散特征长度,从而减小内扩散限制。然而,引入贯穿孔也会对床层压降和堆密度造成很大的影响。例如Pashchenko[3]研究了催化剂颗粒外形对压降的影响,结果表明蜂窝状催化剂颗粒相比于圆柱形催化剂颗粒堆积床层的压降更低,另外七孔柱催化剂颗粒相比于单孔柱催化剂颗粒堆积床层压降更高。Liu 等[4]针对甲烷干气重整反应体系,研究了催化剂颗粒外形对压降、堆密度及反应转化率的影响,发现相比于圆柱形催化剂颗粒,带孔圆柱形催化剂颗粒堆积床层的压降更低、转化率更高,但是堆密度有所下降。最近,Partopour 等[5]发现相比于圆柱形催化剂颗粒,单孔柱催化剂颗粒堆积床层的堆密度下降了,但压降反而上升了。由此推测,蜂窝状催化剂颗粒的中空结构,如开孔个数、孔径等,对固定床反应器的压降和堆密度有较大影响,而目前该方面的认识仍然不足,相关的研究依然偏少。

为了研究蜂窝状催化剂颗粒的中空结构对床层压降和堆密度的影响,需要建立合理的研究方法。固定床反应器中的催化剂颗粒在空间上随机分布,形成的通道结构十分复杂,其中的流动具有弯曲性、不均匀性和随机性等特点,这给固定床反应器内流动和压降的研究带来了挑战[6]。近年来,随着计算机技术和计算流体力学的不断发展,颗粒分辨计算流体力学模型(particle-resolved computational fluid dynamics)已经开始应用于固定床反应器的模拟和优化[7-20]。颗粒分辨计算流体力学模型能描述催化剂颗粒堆积床层的精确结构,因而可用于研究颗粒外形对流动通道结构和压降的影响。此外,通过比较实验数据,颗粒分辨计算流体力学模型的合理性已经得到了证实。例如,Dixon 等[21]采用颗粒分辨计算流体力学模型研究了管径比(D/dp)为2和4的球形催化剂颗粒堆积床层中的流动行为,研究发现模型计算能很好地预测实验中的流速分布。Liu 等[22]建立了球形、圆柱、单孔柱和三叶草催化剂颗粒堆积床层的颗粒分辨计算流体力学模型,这些模型可较好地预测实验中不同流速下测量得到的压降。

本文采用颗粒分辨计算流体力学模型,研究固定床反应器中蜂窝状催化剂颗粒的中空结构对压降和空隙率的影响规律。比较了单孔柱催化剂颗粒和七孔柱催化剂颗粒堆积床层的压降和空隙率,以获得开孔个数与压降和空隙率之间的关系。针对单孔柱催化剂颗粒,研究了孔径、长径比和壁厚对床层压降和空隙率的影响规律。

1 颗粒分辨计算流体力学模型

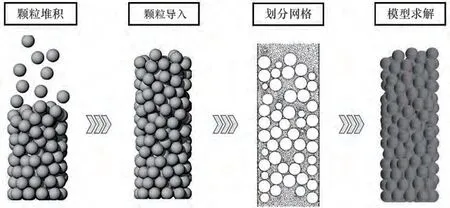

颗粒分辨计算流体力学模型的构建流程如图1所示。首先,采用刚体动力学模拟固定床反应器中的催化剂颗粒堆积过程;然后,将催化剂颗粒堆积床层导入计算流体力学软件并获得床层空隙率;随后,在计算流体力学软件中划分网格;最后,计算催化剂颗粒堆积床层中的流体流动过程并获取压降。

图1 颗粒分辨计算流体力学模型的构建流程Fig.1 Flow chart for building a particle-resolved computational fluid dynamics model

1.1 催化剂颗粒堆积

本工作采用刚体动力学(rigid body dynamics)模拟催化剂颗粒在固定床反应器中的堆积过程,以获得催化剂颗粒床层结构[23-24]。催化剂颗粒从反应器顶部随机生成,然后在重力的作用下自由下落,当所有颗粒达到稳定状态时,即每个颗粒的运动速度几乎为零时,便获得最终的催化剂颗粒床层结构。刚体动力学的模拟中摩擦系数为0.5,恢复系数为0,碰撞距离为0 mm。经过5次重复模拟,以上述方法随机生成的催化剂颗粒堆积床层,其平均空隙率与均值的相对偏差低于0.5%,因而可以忽略上述堆积方法的随机性对压降计算结果的影响。催化剂颗粒的运动遵循牛顿运动定律,可以由牛顿欧拉方程来描述:

1.2 流体流动控制方程

固定床反应器催化剂床层中流体的流动行为可以由质量守恒方程和动量守恒方程描述[21]。其中,质量守恒方程为:

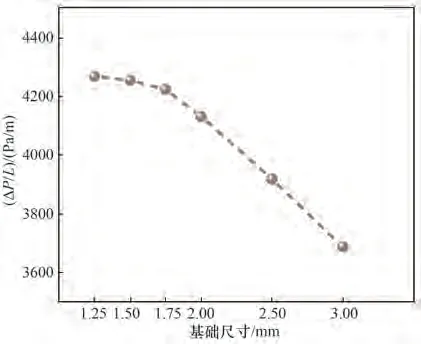

动量守恒方程为:

1.3 模型计算

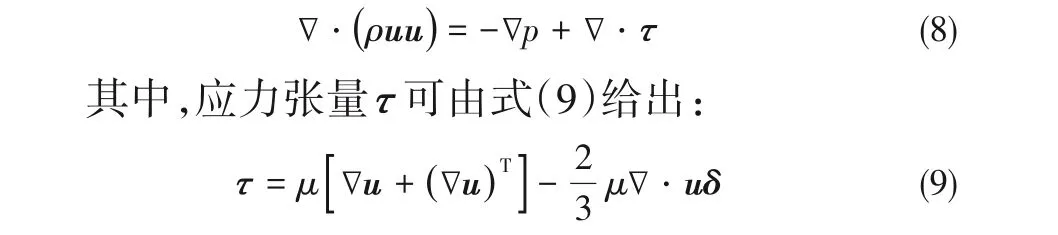

本工作选取乙烯环氧化反应器进料组成作为流体介质,以计算工业上真实的流动过程,模拟所用的参数见表1,采用的软件为COMSOL Multiphysics。反应器的内径(D)与催化剂颗粒当量直径(dp)的比值D/dp=3.6~5.3,因而壁面对空隙率和压降的影响较大,采用传统的Ergun 方程不能准确预测反应器压降,本文采用的颗粒分辨计算流体力学模型可以很好地描述这些壁面效应。固定床反应器中流体的流动状态可以根据颗粒Reynolds数进行判断:

表1 流动模拟所用的边界条件及模型参数Table 1 Boundary conditions and model parameters for flow simulations

当颗粒Reynolds 数Rep>300 时,流体的流动为湍流[11,25-26]。本文中颗粒Reynolds 数约为1200,因而流体流动为湍流,采用的湍流模型是Realizablek-ε模型。联立求解式(7)~式(9)和Realizablek-ε模型方程,便可获得反应器中的压力分布,以及催化剂床层进口和出口处的压力之差(ΔP)。此外,本文采用Dong 等[13]提出的方法,获取催化剂床层空隙率分布。

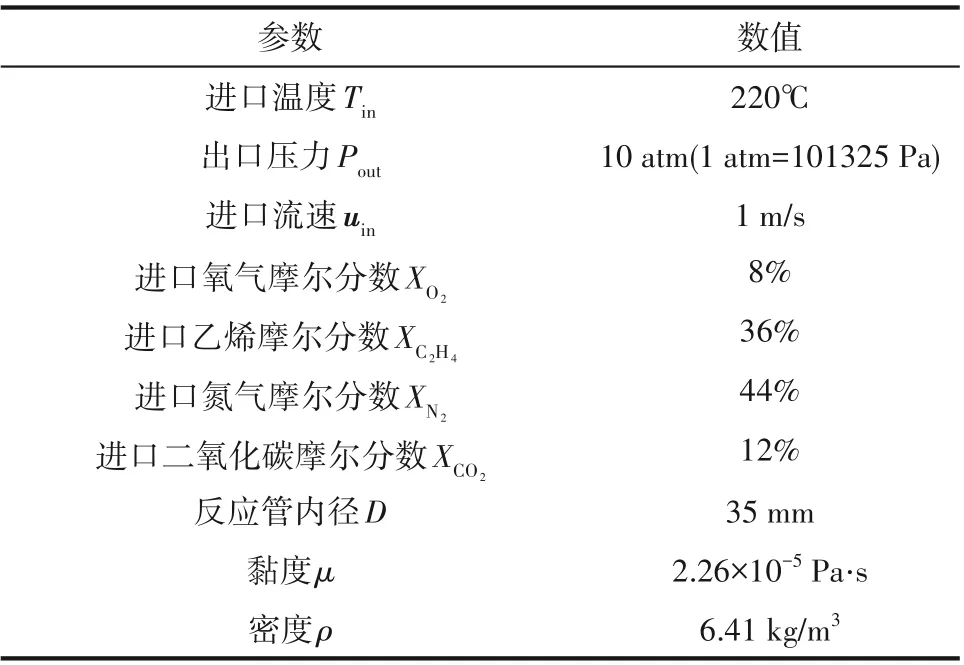

本工作中流动通道的主体采用多面体网格,颗粒边界处和反应器内壁面采用棱柱层网格[27],棱柱层网格层数为2,总厚度为0.5 mm,增长率为1.5。同时采用CAP[28]法处理颗粒接触点附近的网格以优化网格质量。网格敏感性分析结果如图2 所示,其中横坐标为网格基础尺寸,尺寸越小,网格数越多,纵坐标为单位床层长度压降(ΔP/L)。由图2可知,当网格基础尺寸小于1.75 mm 时,计算获得的床层压降不再发生明显变化。综合考虑计算精度和计算量,最终选取的基础尺寸为1.5 mm。

图2 催化剂颗粒床层压降与网格基础尺寸之间的关系Fig.2 Relation between the pressure drop of a catalyst bed and the base size of a cell

2 结果与讨论

2.1 模型验证

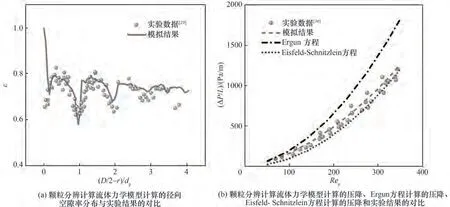

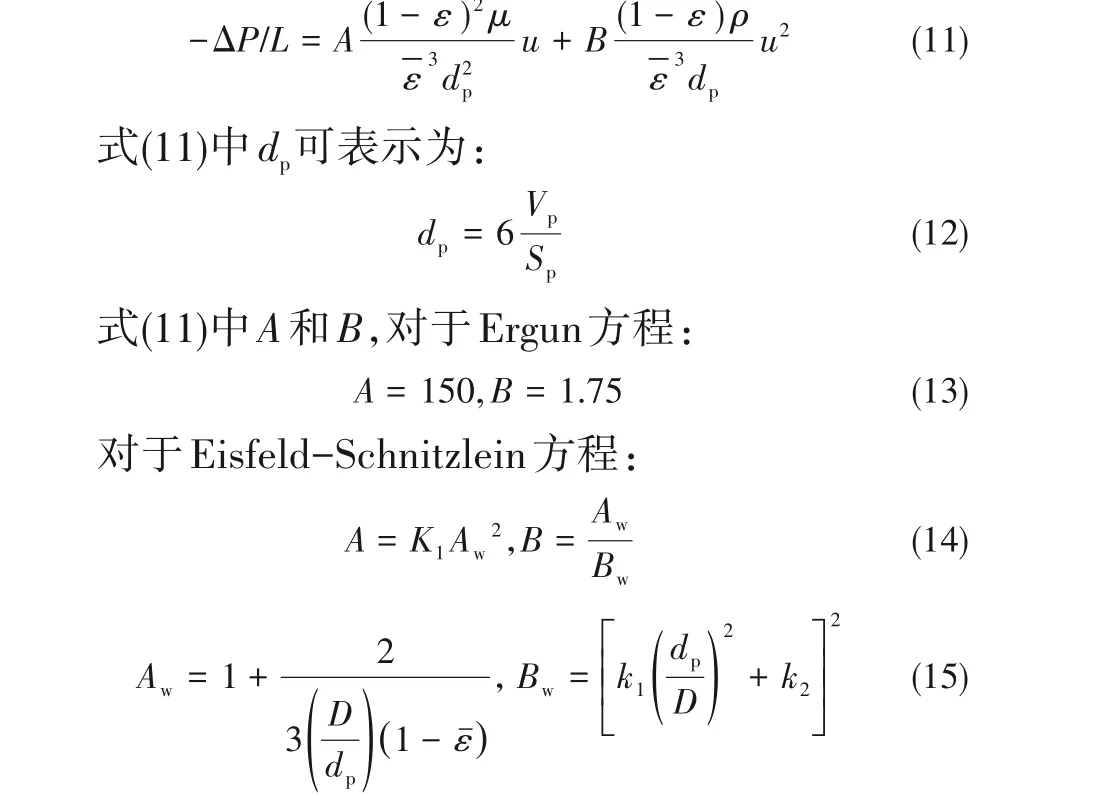

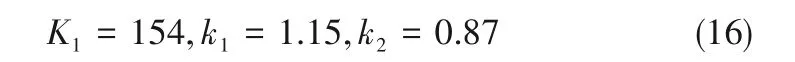

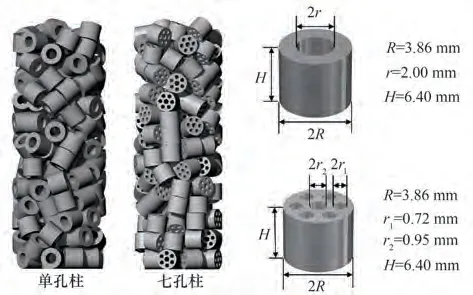

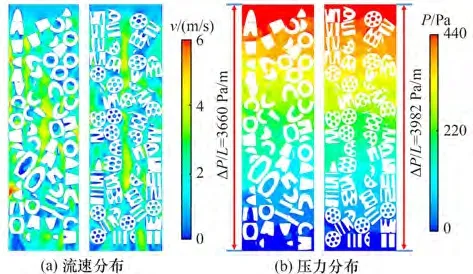

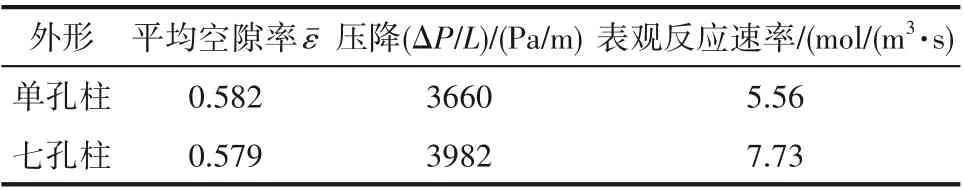

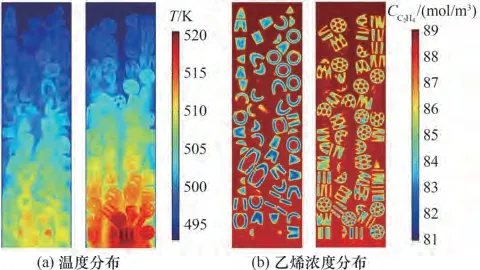

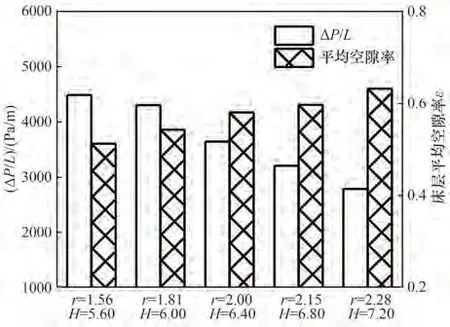

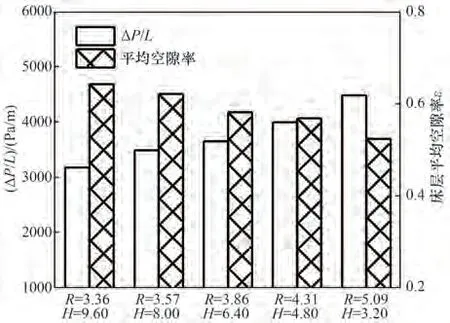

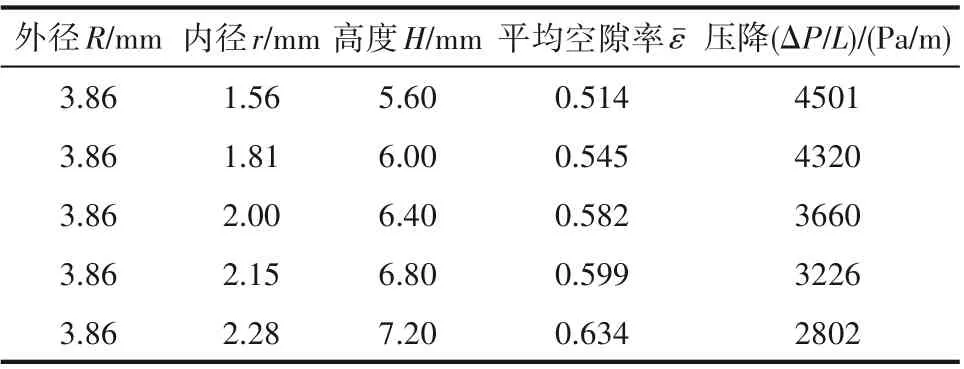

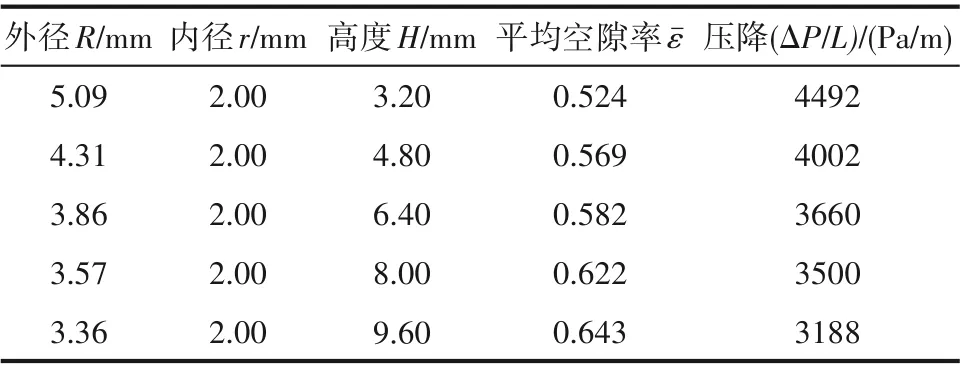

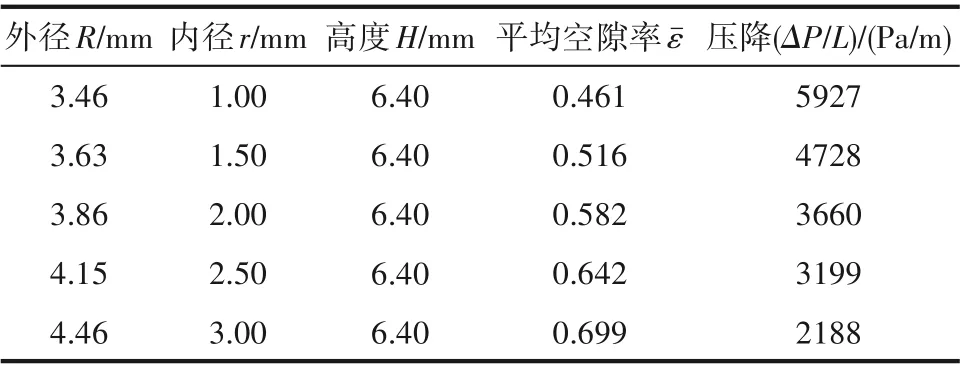

为了验证建立的颗粒分辨计算流体力学模型的合理性和准确性,对比了模型计算结果和文献中的实验数据,结果如图3 所示。由图3(a)可知,单孔柱催化剂床层的径向空隙率分布与实验[29]获取的空隙率分布吻合良好,说明颗粒分辨计算流体力学模型中的催化剂床层结构合理。从图3(b)可知,当50 图3 模型计算结果与实验结果的对比Fig.3 Comparison between calculated result and experimental result 式(15)中Aw和Bw为壁关联项;K1、k1和k2为经验常数,对于本文模型验证涉及的球形颗粒: 为了研究带孔柱状催化剂颗粒开孔个数对床层空隙率和压降的影响,本节对比了单孔柱和七孔柱催化剂床层结构、空隙率及压降。图4显示单孔柱和七孔柱催化剂颗粒的外形尺寸,这两种颗粒的外圆柱尺寸相同(即R和H相同),开孔形状均为工业上常见的圆柱形。为了排除催化剂体积的影响,单孔柱和七孔柱的体积保持一致(即219.8 mm3)。从图4可以看出,催化剂颗粒处于随机堆积的状态,床层底部和壁面处颗粒更倾向于“平躺”状态,这主要是由底部平面和壁面曲面约束造成的。为了进一步分析催化剂颗粒的堆积状态,统计了单孔柱和七孔柱在反应器中的角度分布,其中角度的定义是床层圆柱顶面的法线向量与单孔柱或七孔柱顶面法线向量的夹角。从图5(a)可以看出,单孔柱角度在80°~90°的频率最大,其他角度分布较为均匀,说明由于面的约束,催化剂床层中的颗粒更倾向于“平躺”。七孔柱的角度分布与单孔柱相似,说明孔数量不会影响蜂窝状催化剂颗粒的角度分布。图5(b)显示单孔柱和七孔柱催化剂床层的径向空隙率分布相近,其床层平均空隙率分别为0.582和0.579,该结果表明蜂窝状催化剂颗粒上孔的数量不会显著影响空隙率的分布。 图4 单孔柱和七孔柱催化剂颗粒的尺寸以及堆积床层结构Fig.4 Dimensions and packing structures of the Raschig ring and seven-hole cylinder catalyst pellets 图6(a)显示单孔柱和七孔柱催化剂颗粒床层中速度分布,整体而言七孔柱床层中的速度分布更均匀,这主要是由于七孔柱床层的空隙率分布曲线波动幅度更小[图5(b)]。此外,单孔柱和七孔柱孔内的流速与催化剂颗粒的取向相关,当孔道与流体流动方向正交时,孔内流速很低,甚至形成一些死区,这对流体流动产生不利影响。图6(b)显示单孔柱和七孔柱床层中的压力分布,当流体流经一些比较狭窄的区域时,压力会明显下降。七孔柱堆积床层压降比单孔柱的高8.8%,但是七孔柱的床层空隙率仅比单孔柱的低0.5%(表2)。造成上述压降差异的原因是:七孔柱的孔径较小,流体流动受限,流体的动量损失更大;七孔柱的外比表面积更大,流体接触的表面更大,由流体与壁面摩擦造成动量损失更大。从上述结果推断,对于蜂窝状催化剂颗粒,在保证催化剂外圆柱尺寸和开孔率一致的条件下,开孔数量越多,孔径越小,床层压降越大。 图5 单孔柱和七孔柱催化剂颗粒在床层中的角度分布和径向空隙率分布Fig.5 Angle distributions and radial voidage distributions of Raschig ring and seven-hole cylinder catalyst pellets in the packed bed 图6 单孔柱和七孔柱催化剂颗粒床层中流速分布和压力分布的截面图Fig.6 Contours of flow rate and pressure in the beds packed with Raschig ring and seven-hole cylinder catalyst pellets 另外,开孔数也会影响反应性能,本文针对乙烯环氧化反应体系,考察了单孔柱和七孔柱催化剂对反应性能的影响。模拟采用Liu等[4]建立的包含反应的颗粒分辨计算流体力学模型,并采用朱炳辰等[32]建立的乙烯环氧化反应动力学,模拟条件见表1。模拟结果表明固定床中七孔柱催化剂的平均表观反应速率比单孔柱高39.1%(表2)。催化剂颗粒开孔数越多,外比表面积越大,催化剂内扩散限制越小,因而有利于提高快反应的表观反应速率,Dixon 等[5]也得到了相似的结论。图7(a)显示单孔柱和七孔柱催化剂颗粒堆积床层中的温度分布,七孔柱床层中的温度明显高于单孔柱床层,其中床层出口处最为显著。七孔柱催化剂的平均表观反应速率大于单孔柱催化剂(表2),再加上乙烯环氧化属于强放热反应,致使其床层温度更高。较高的床层温升不利于反应器的安全操作,也会降低催化剂的使用寿命,因而需要控制床层的热点温度。图7(b)显示单孔柱和七孔柱床层中乙烯的浓度分布,七孔柱催化剂内乙烯的浓度梯度比单孔柱催化剂更低,这是由于七孔柱催化剂的扩散路径较短、扩散限制较小,这也是七孔柱催化剂反应速率较快的主要原因。 表2 单孔柱和七孔柱催化剂颗粒堆积床层的空隙率、压降和表观反应速率Table 2 Voidages,pressure drops,and apparent reaction rates of catalyst in the beds packed with Raschig ring and seven-hole cylinder catalyst pellets 图7 单孔柱和七孔柱催化剂颗粒床层中温度分布和乙烯浓度分布的截面图Fig.7 Contours of temperature and C2H4 concentration in the beds packed with Raschig ring and seven-hole cylinder catalyst pellets 综上,针对工业蜂窝状催化剂,选择开孔数时,需要综合考虑压降、温度分布、反应速率、机械强度等因素,而本文重点关注蜂窝状催化剂的中空结构对压降的影响规律。 从2.2 节可知单孔柱催化剂颗粒床层的压降比七孔柱的要低,本节将进一步研究单孔柱催化剂中空结构如何影响床层空隙率和压降,为单孔柱催化剂的外形优化提供理论基础。单孔柱催化剂颗粒的结构参数包括外圆柱半径R、内孔半径r和高度H。在保持催化剂体积一致(219.8 mm3)的前提下,保持R不变,变化r和H;保持r不变,变化R和H;保持H不变,变化R和r。这些单孔柱催化剂颗粒的外形尺寸以及对应床层空隙率和压降见表3~表5 和图8~图10。 图8 单孔柱催化剂颗粒床层的压降和空隙率(R不变,变化r和H)Fig.8 Pressure drops and voidages of the beds packed with Raschig ring catalyst pellets(R unchanged,but r and H varied) 图9 单孔柱催化剂颗粒床层的压降和空隙率(r不变,变化R和H)Fig.9 Pressure drops and voidages of the beds packed with Raschig ring catalyst pellets(r unchanged,but R and H varied) 图10 单孔柱催化剂颗粒床层的压降和空隙率(H不变,变化R和r)Fig.10 Pressure drops and voidages of the beds packed with Raschig ring catalyst pellets(H unchanged,but R and r varied) 表3 单孔柱催化剂外形尺寸以及相应床层空隙率和压降(R不变,变化r和H)Table 3 Dimensions of Raschig rings,as well as the voidages and pressure drops of their corresponding beds(R unchanged,but r and H varied) 表4 单孔柱催化剂外形尺寸以及相应床层空隙率和压降(r不变,变化R和H)Table 4 Dimensions of Raschig rings,as well as the voidages and pressure drops of their corresponding beds(r unchanged,but R and H varied) 表5 单孔柱催化剂外形尺寸以及相应床层空隙率和压降(H不变,变化R和r)Table 5 Dimensions of Raschig rings,as well as the voidages and pressure drops of their corresponding beds(H unchanged,but R and r varied) 图8 显示外圆柱半径不变(R=3.86 mm)时,催化剂颗粒越高,即H越大,床层空隙率越高,压降越低。外圆柱半径不变时,内孔半径随着高度的增加而增大,致使单孔柱壁面变薄,从而增大了床层空隙率,进而降低了压降。另外,内孔半径的增大,会使流体更容易从孔内穿过,从而降低了流体流动的动量损失,这是压降降低的另一个重要原因。相比于基准催化剂颗粒(R=3.86 mm、r=2.00 mm、H=6.40 mm),当内孔半径从1.56 mm 增大到2.28 mm,高度从5.60 mm 增大到7.20 mm,床层空隙率的变化幅度为-12%~16%,而床层压降的变化幅度为-23%~23%。这些结果说明,当保持单孔柱外圆柱半径和催化剂体积不变时,催化剂颗粒的高度越高,内孔半径越大,床层的空隙率越大,压降越低。 图9 显示内孔半径不变(r=2.00 mm)时,催化剂颗粒越高,即H越大,床层空隙率越高,压降越低。内孔半径不变时,外圆柱半径随着高度的增加而减小,致使单孔柱壁面变薄,从而增大了床层空隙率,进而降低了压降。相比于基准催化剂颗粒(R=3.86 mm、r=2.00 mm、H=6.40 mm),当外圆柱半径从5.09 mm 减小到3.36 mm,高度从3.20 mm 增大到9.60 mm 时,床层孔隙率的变化幅度-15%~14%,而床层压降的变化幅度为-13%~23%。这些结果说明,当保持单孔柱内孔半径和催化剂体积不变时,催化剂颗粒外圆柱半径越小,高度越高,床层的空隙率越大,压降越低。 图10 显示高度不变(H=6.40 mm)时,催化剂颗粒的壁面越薄,即R-r越小,床层空隙率越高,压降越低。高度不变时,内孔半径随着外圆柱半径的增大而增大,致使单孔柱壁面变薄,从而增大床层空隙率,进而降低了压降。另外,内孔半径的增大,会使流体更容易从孔内穿过,从而降低了流体流动的动量损失,这是压降降低的另一个重要原因。相比于基准催化剂颗粒(R=3.86 mm、r=2.00 mm、H= 6.40 mm),当外圆柱半径从3.46 mm 增加到4.46 mm,内孔半径从1.00 mm 增加到3.00 mm,床层空隙率的变化幅度为-28%~29%,而床层压降的变化幅度为-40%~62%。这些结果说明,当保持单孔柱高度和催化剂体积不变时,催化剂颗粒外圆柱半径越大,内孔半径越大,床层的空隙率越大,压降越低。 本文针对固定床反应器中常用的蜂窝状催化剂颗粒,采用颗粒分辨计算流体力学模型,研究了中空结构对反应器压降和空隙率的影响规律,得出如下结论。 (1)通过对比实验测量的空隙率分布和不同颗粒Reynolds 数下的压降,证实了建立的固定床反应器颗粒分辨计算流体力学模型具有较高的合理性和准确性,可用于研究催化剂颗粒外形对空隙率和压降的影响规律。 (2)比较了单孔柱和七孔柱催化剂颗粒床层的空隙率和压降,发现开孔的数量不会显著影响空隙率大小和分布,但是会影响床层压降。开孔数越多,孔径越小、外比表面积越大,流体通过孔道引起的动量损失增大,进而增大床层压降。 (3)研究了单孔柱催化剂的外圆柱半径、内孔半径与高度对堆积床层压降的影响。发现外圆柱半径不变时,催化剂颗粒越长,内孔半径越大,床层空隙率越大,压降越低;内孔半径不变时,催化剂颗粒越长,外圆柱半径越小,床层空隙率越大,压降越低;高度不变时,外圆柱半径越大,内孔半径越大,床层空隙率越大,压降越低。 符 号 说 明 D——床层管径,mm dp——催化剂颗粒的当量直径,mm F——颗粒运动的净力,N Fc——颗粒之间的接触力,N Fn——Fc的法向分量,N Ft,Fo——Fc的切向分量,N 高职专业课程体系是实现高等职业教育人才培养目标的重要平台。通过对机械制造与自动化专业毕业生就业岗位、相关职业资格、所需技能与职业素养、典型工作任务与职业能力的调研分析,结合三峡职院机械制造与自动化专业建设的特点,我们构建基于岗位工作任务的“1+3”课程体系,以加强学生职业综合能力的培养,如图3所示: H——单孔柱的高度,mm I——单位张量 m——颗粒的质量,kg Pout——出口压力,atm p——压力,Pa R——单孔柱的外径,mm r——单孔柱的内径,mm Tin——进口温度,K t——时间,s u——流体的速度,m/s uin——进口速度,m/s Vp——催化剂颗粒的体积,mm3 v——颗粒的速度,m/s vo——切向速度,m/s vt——切向速度,m/s β——滑动速度,m/s γ——颗粒运动的力矩,N δ——单位张量 εˉ——固定床反应器的平均空隙率 η——颗粒静摩檫系数 μ——流体黏度,Pa·s μin——流体进口黏度,Pa·s ρ——流体密度,kg/m3 ρin——流体进口密度,kg/m3 τ——应力张量,Pa/m ω——转动速度,rad/s

2.2 单孔柱和七孔柱催化剂床层结构及压降

2.3 单孔柱催化剂中空结构的影响

3 结 论