液相还原温度对草酸酯加氢制乙醇酸甲酯银硅催化剂性能的影响

董桂霖,罗祖伟,曹约强,周静红,李伟,周兴贵

(1华东理工大学化工学院,上海 200237; 2华东理工大学化学工程联合国家重点实验室,上海 200237)

引 言

乙醇酸甲酯(methyl glycolate,MG)分子中含有羟基和酯基两种官能团,使它兼具醇和酯的化学性质,具有良好的生物相容性和可降解性,广泛应用于化工、医药、香料、高分子材料等领域[1-4]。现有的MG主要以石油及其衍生物为原料,制备方法包括甲醛羰化法、甲酸甲酯偶联法、氯乙酸酯化法等[5-6],一般需要强酸或强碱为催化剂,以及高温、高压反应条件,存在副反应多、收率低的问题[7-10]。因此,开发一条可替代的MG合成的温和路线对于推动其广泛应用具有重要意义。由来源广泛的合成气经由草酸二甲酯(DMO)催化选择性加氢制备MG 是一种更经济和环境友好的非油基工艺路线,具有重大的经济效益和广阔的市场前景[11-13]。Ag催化剂由于其相对较弱的氢解活性,可以避免产物过度加氢副产物的生成,是目前用于DMO加氢制MG最有效的催化剂[14-16]。本课题组[17]先前以氨基功能化修饰的介孔二氧化硅纳米微球(NH2-MSNS)作为载体,乙醇作为还原剂和溶剂,采用液相还原的方法制得了NH2-MSNS负载的Ag催化剂(Ag/NH2-MSNS),其DMO 选择性加氢制MG 性能优于文献中其他已报道的催化剂。值得指出的是,催化剂制备过程中液相还原温度影响Ag纳米颗粒成核生长过程,将对Ag催化剂的性能具有重要影响。因此,系统研究液相还原温度对Ag催化剂性能影响规律,对于设计和优化Ag催化剂具有重要指导意义。

基于此,本文继续以表面氨基功能化修饰的介孔二氧化硅纳米微球(AS)为载体,以AgNO3为前体,以乙醇为还原剂,通过调整液相还原温度制备了系列Ag/AS 催化剂,对比研究不同还原温度下制得的Ag/AS催化剂在DMO加氢制MG反应中的性能差异。结合X 射线衍射、透射电镜、DMO 程序升温脱附实验和原位红外光谱等催化剂表征技术,对这些Ag/AS 催化剂结构进行解析,探讨还原温度对催化剂结构和性能的影响规律,分析催化剂的构效关系,以期为催化剂的设计与优化提供一定借鉴。

1 实验材料和方法

1.1 主要原料及仪器

原料:十六烷基三甲基氯化铵(99%)、正硅酸乙酯(98%)、3-氨丙基三乙氧基硅烷(99%)、草酸二甲酯(AR),百灵威科技有限公司;三乙醇胺(AR)、环己烷(AR)、甲苯(AR)、甲醇(AR)、乙醇(AR)、硝酸银(≥99.8%),国药集团试剂有限公司;氢气(99.99%)、氮气(99.99%),液化空气上海有限公司;实验用水为超纯水(电导率<10-6S·cm-1)。

仪器:集热式恒温加热磁力搅拌器(DF-101)、真空干燥箱(DZF-6500),巩义市予华仪器有限责任公司;台式高速离心机(TG18G),湖南凯达科学仪器有限公司;超声波清洗器(UC-10),上海泰坦科技股份有限公司;催化剂微反评价装置(WF-10),上海浦景化工技术股份有限公司;气相色谱仪(GC9890),上海灵华仪器有限公司。

1.2 催化剂制备

表面氨基功能化修饰的介孔二氧化硅纳米微球(AS)的制备是采用课题组先前报道的制备方法[17]。以制得的AS为载体,采用原位还原法制备了Ag负载量为3%(质量分数,下同)的Ag/AS催化剂,具体制备方法如下:1.0 g AS加入90 ml乙醇中,通过超声振荡制成AS 的均匀分散的乙醇悬浮液。将0.049 g AgNO3溶于24.5 ml乙醇滴加至上述悬浮液,于30℃下搅拌4 h,然后升至不同的温度进行液相还原,继续搅拌至悬浮液颜色变为棕黄色。离心分离,沉淀物用乙醇清洗,分离得到的棕黄色固体在氮气保护下于60℃干燥12 h。最终得到的催化剂按还原温度不同分别标记为Ag/AS_70、Ag/AS_75、Ag/AS_80和Ag/AS_85,数字分别表示还原温度为70、75、80、85℃。

1.3 催化剂表征

采用ASAP 2020 型物理吸附仪(Micromeritics 公司)在-196℃下测量样品的N2物理吸附。所有样品在300℃真空脱气3 h,移除物理吸附的杂质,然后进行测量。根据Brunauer-Emmett-Teller(BET)方法计算其比表面积。使用脱附等温线数据,采用Barrett-Joyner-Halenda(BJH)方法计算其介孔孔径和孔容。催化剂样品的实际Ag负载量采用5110型电感耦合等离子体发射光谱仪(ICP-OES,Agilent 公司)进行测定。采用JEM-2100F 型场发射透射电子显微镜(TEM,JEOL 公司)对样品微观形貌进行表征,加速电压200 kV,配备Gatan GIF Tridium 型能量过滤器。催化剂物相结构性质采用布鲁克AXS公司的D8 Advance型X 射线多晶衍射仪(XRD)进行表征,使用波长为0.15418 nm 的Cu Kα射线,扫描步长0.02°,扫描2θ为10°~80°。采用Thermo Fisher 公司的K-Alpha 型X 射线光电子能谱仪(XPS)分析催化剂中Ag的电子结构,以Al Kα射线(hν=1486.6 eV)作为激发光源,以污染碳C 1s结合能(284.6 eV)为外标校正样品的荷电效应。

采用配有原位红外透射样品池的Frontier 型傅里叶变换红外光谱仪(PerkinElmer 公司)进行DMO吸附原位红外实验。将30 mg 干燥后的样品研细均匀后压成薄片,放入样品池支架上。350℃下用流量为50 ml·min-1的10% H2/Ar 还原3 h,然后抽真空去除表面吸附氢和样品池残留的氢气,降至80℃。在饱和器中装入5.0 g DMO,加热至80℃,将其熔化为液体。通过真空泵将DMO 蒸气吸入样品池,维持1 h,使得DMO 在催化剂样品表面吸附饱和。关闭饱和器出口阀,继续抽真空以除去弱吸附的DMO。升温至220℃,采集吸附DMO 后的原位红外谱图。扫描波数范围4000~400 cm-1,分辨率4 cm-1,信噪比5000∶1,波数精度0.02 cm-1,扫描次数64。扣除背景后的光谱,即得到DMO吸附的原位红外光谱。

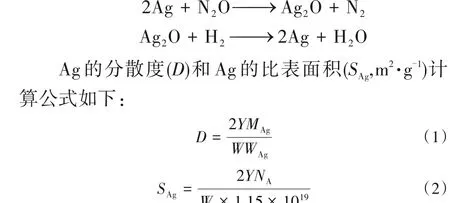

在Autochem Ⅱ2920 型化学吸附仪(Micromeritics Instrument公司)上通过N2O 化学吸附与H2程序升温还原(H2-TPR)组合测定样品中Ag 的分散度(D)。具体为称量100 mg 样品,在350℃下用流量为50 ml·min-1的10%H2/Ar 中还原3 h,在He 气氛下降温至90℃。随后,将样品置于纯净的N2O中,流量为30 ml·min-1吹扫1 h,确保表面金属银原子完全氧化为Ag2O。再用流量为30 ml·min-1的Ar 吹扫样品0.5 h,以排出吸附的N2O,冷却至室温。然后,引入流量为50 ml·min-1的10% H2/Ar,以10℃·min-1的升温速率将样品加热到800℃,在此过程中使用热导检测器(TCD)监测耗氢量,基于此并根据文献的方法计算Ag 的分散度[17]。样品表面Ag 原子先被N2O 氧化成Ag2O,然后在H2程序升温还原(H2-TPR)过程中被还原为Ag原子,反应过程为:

式中,Y为还原过程中氢气的消耗量;MAg为Ag的摩尔质量,107.868 g·mol-1;W为固体样品质量,g;WAg为ICP-OES 法测定的固体样品中Ag 的质量分数,%;NA为阿伏伽德罗常数,6.022×1023;1.15×1019为金属Ag的表面原子浓度,m-2。

同样在Autochem Ⅱ2920 型化学吸附仪上进行DMO 的程序升温脱附(DMO-TPD)实验。样品在350℃下用流量为50 ml·min-1的10% H2/Ar 还原3 h除去表面氧化物。然后在300℃下,用Ar吹扫2 h除去表面吸附的杂质。降温至80℃,Ar 携带DMO 蒸气吹扫样品1 h 直至DMO 吸附饱和,后用Ar 继续吹扫1 h排出弱吸附的DMO。然后,以10℃·min-1升温速率将样品加热至800℃进行程序升温脱附。DMO的脱附量通过在线质谱仪(OmniStar 200),在多离子检测(MID)模式下检测,质荷比m/z=59。

1.4 催化加氢反应考评

称取0.5 g 催化剂填充至内径为8 mm 的固定床反应器的不锈钢反应管恒温区,在350℃,H2流量为30 ml·min-1条件下还原活化4 h。然后将温度降至考评温度220℃,通过背压阀将系统压力调整为催化剂考评压力2.0 MPa。将汽化器温度升高到200℃。根据考评需要的氢酯比(H2/DMO),通过气体流量计将H2流量调整到适合流量。根据考评需要的液时空速(LHSV),设定好高压计量泵的DMO进料流量(液相料液为质量分数为15%的DMO 甲醇溶液),启动计量泵开始进料。生成的产物经冷凝器冷凝后进入产品罐,待系统反应稳定后,通过气相色谱对产物进行分析。色谱检测器为氢火焰离子化检测器(FID),色谱柱为KB-Wax 型毛细管柱(30 m×0.45 mm×0.85 μm)。

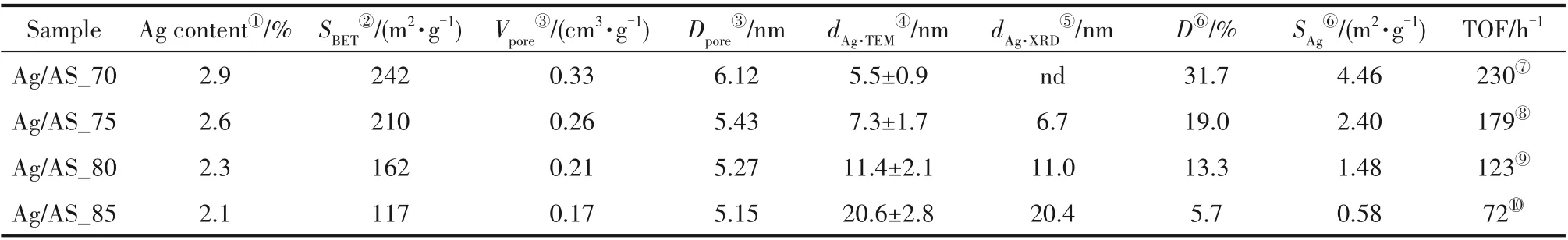

式中,W为DMO甲醇溶液中DMO的浓度,mol·L-1;V为DMO甲醇溶液的流量,L·h-1;CDMO为反应中DMO的转化率;NAg为所用催化剂中Ag的总量,mol;D为采用N2O化学吸附和H2-TPR测量获得的催化剂中Ag的分散度。为了获得催化剂的本征活性,调整进料量在高LHSV条件下,DMO转化率保持在20%以下。

2 实验结果与讨论

2.1 催化剂的微观结构

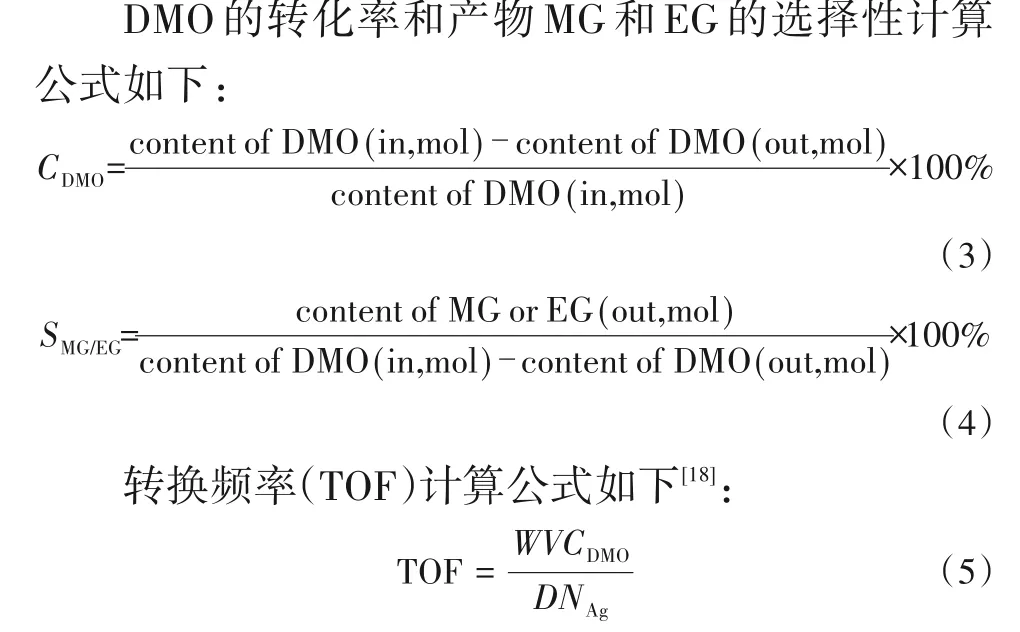

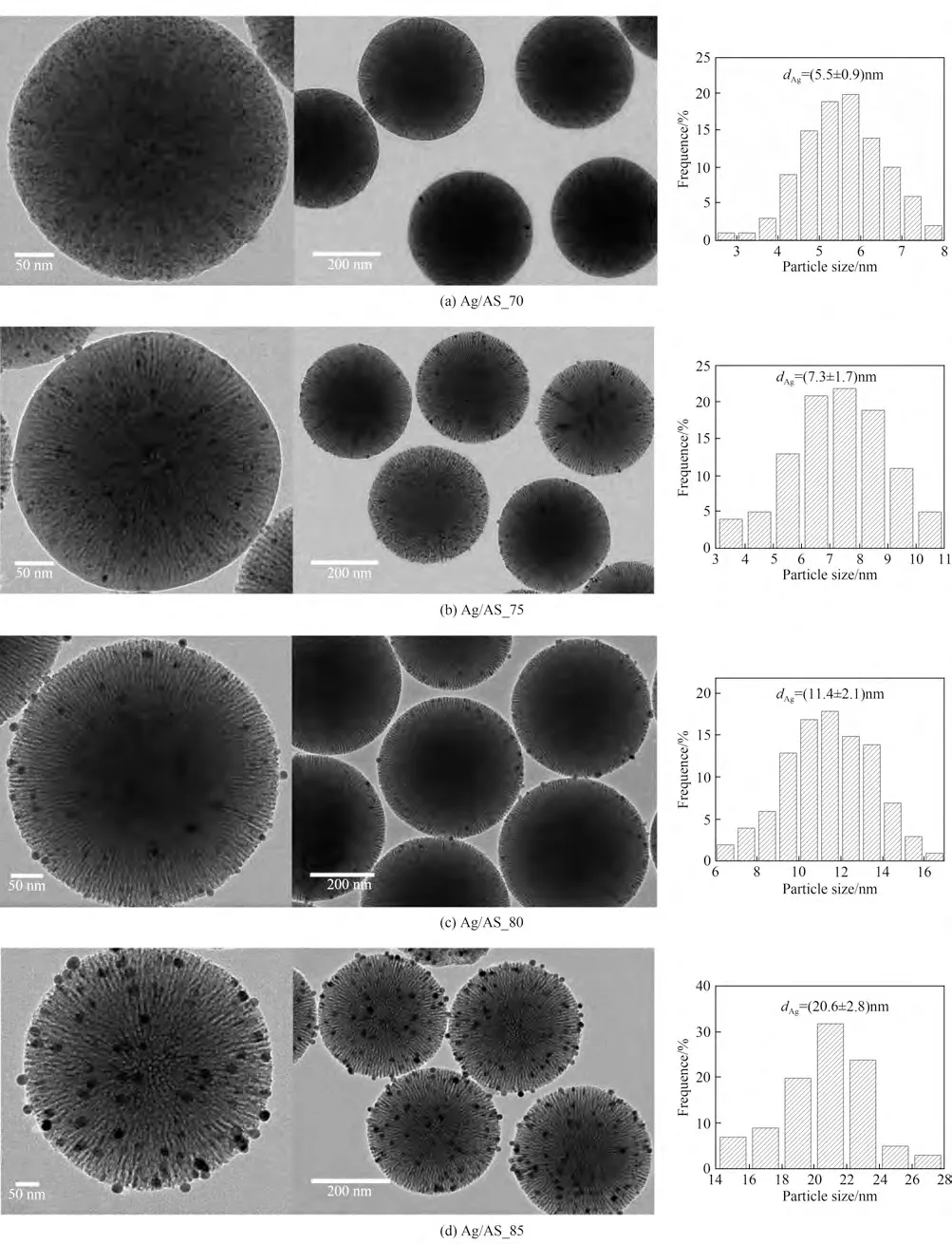

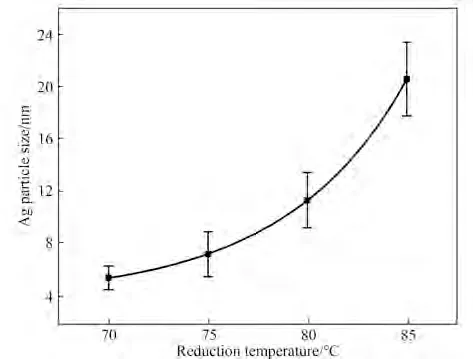

图1 为不同还原温度下得到的Ag/AS 催化剂的TEM 图。从图中可以看出,不同还原温度得到的Ag纳米颗粒均良好地分散在AS载体上,且随着还原反应温度的升高,Ag 粒径呈现逐渐增大的趋势。对Ag纳米颗粒的粒径进行统计,其结果如图中的粒径分布直方图所示。由图可知,当还原温度分别为70、75、80、85℃时,Ag 纳米颗粒的平均粒径分别为5.5、7.3、11.4、20.6 nm。Ag 纳米颗粒的粒径与还原温度的关系如图2 所示,从中可以明显看出Ag 纳米颗粒大小随还原温度的升高而成指数型增大的趋势。这可能是由于温度升高,Ag的成核生长速度快速加快。此外,随着还原温度的升高,催化剂的比表面积(SBET)、孔容(Vpore)和孔径(Dpore)逐渐减小(表1),这是由于Ag 粒径的增大对载体孔道的堵塞程度逐渐加剧。进一步通过N2O 化学吸附和H2-TPD 测试得到的Ag 分散度和Ag 比表面积也随还原温度的升高而减小(表1),与TEM测得的粒径大小结果一致。

图1 不同还原温度制得的Ag/AS催化剂的TEM图及其对应的Ag粒径分布Fig.1 Typical TEM images of the Ag/AS catalysts reduced at different temperature and the corresponding histograms of the particle size distributions

表1 Ag/AS催化剂的物理化学性质Table 1 Physicochemical properties of the Ag/AS catalysts

图2 Ag纳米颗粒粒径与还原温度的关系Fig.2 Ag particle size as a function of reduction temperature

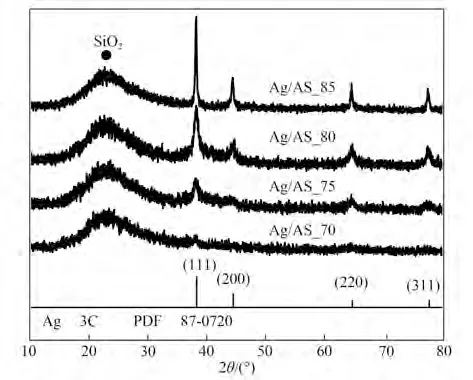

采用XRD对不同还原温度制得的催化剂晶体结构进行表征,结果如图3所示。四种催化剂在2θ为23°处的宽衍射峰归属于无定形SiO2(PDF 82-0512)[19],而在2θ为38.2°、44.3°、64.5°和77.6°处的衍射峰,分别归属于面心立方相Ag 的(111)、(200)、(220)和(311)面的特征衍射峰(JCPDS PDF 87-0720)[20-21]。当还原温度为70℃时,其对应Ag/AS_70 催化剂XRD 谱图仅在2θ为38.2°处观察到归属于Ag(111)晶面的微弱衍射峰,表明载体上负载的Ag纳米颗粒粒径较小且分散良好[22]。随着还原温度的升高,催化剂在2θ为38.2°、44.3°、64.5°和77.6°处的衍射峰逐渐增强,意味着Ag 纳米颗粒粒径逐渐增大[23]。基于Ag(111)晶面的特征衍射峰,通过Scherrer 公式计算得到了Ag纳米颗粒的平均粒径。除了Ag/AS_70 催化剂上的衍射峰强度较弱无法计算外,Ag/AS_75、Ag/AS_80和Ag/AS_85 催化剂上的计算得到的Ag 纳米颗粒平均粒径分别为6.7、11.0、20.4 nm,与TEM 的分析结果吻合。此外,四种催化剂的XRD 谱图中,除了面心立方相Ag 晶体的衍射峰外,没有其他Ag 氧化物等物种的衍射峰存在,表明还原法制备催化剂的过程中前体AgNO3中的Ag+全部还原为单质Ag。

图3 不同还原温度制得的Ag/AS催化剂XRD谱图Fig.3 XRD patterns of Ag/AS catalysts synthesized at different reduction temperature

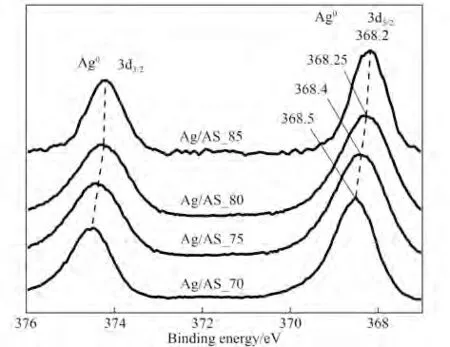

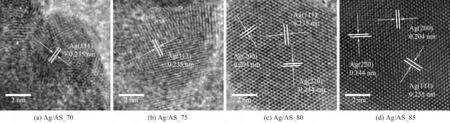

由上述结果可看出,不同还原温度下制得的Ag/AS 催化剂粒径差异明显不同,可能会引起Ag 电子结构的显著变化。基于此,采用XPS 对不同Ag/AS 催化剂电子结构进行解析。如图4 中Ag 3d的XPS 谱图所示,Ag/AS_85 催化剂在368.2 eV 结合能处的峰归属于Ag03d5/2[24-25],且随着还原温度的降低,对应的Ag/AS 催化剂中Ag03d5/2的峰向高结合能方向偏移。这主要是由差分电荷效应导致的:小金属纳米颗粒的表面原子配位数较低,其电导率小于大金属颗粒的电导率,内部电子不能够及时有效地补偿因光电子发射引起的表面正电荷累积,从而导致观察到的结合能明显增加[26-27]。可见,随着还原温度的升高,Ag 颗粒粒径增大导致其表面Ag 原子配位数增大,使得Ag 3d 轨道XPS 峰向低结合能方向偏移。高倍透射电子显微镜(HRTEM)表征结果也可以证实这一结论。从图5中Ag/AS催化剂中Ag纳米颗粒的HRTEM 图中可以观察到,不同催化剂中Ag纳米颗粒的清晰晶格条纹,可分别属于面心立方Ag 的(111)或(200)面的晶格间距。其中,当还原温度为70℃时,其对应的Ag/AS_70 催化剂的HRTEM 图显示出不规则的晶格条纹,具有较多的挛晶缺陷和原子空位等,意味着Ag原子的配位数较低。随着还原温度升高,对应的催化剂上Ag纳米颗粒粒径增加,晶格条纹变得规则,呈现了晶体特有的长程有序、周期性重复排列的空间点阵结构特征,意味着Ag原子的配位数相对增加。配位数较低Ag位点对反应物吸附往往比较强,容易与反应物分子作用,进而表现出较高催化反应活性[28-30]。因此,不同还原温度引起的Ag 纳米颗粒的微观形貌结构的差异可能会导致显著不同的DMO催化加氢制MG的反应性能[31]。

图4 不同还原温度制得的Ag/AS催化剂Ag 3d XPS谱图Fig.4 Ag 3d XPS spectra of Ag/AS catalysts synthesized at different reduction temperature

图5 不同还原温度下制得的Ag/AS催化剂高倍透射电镜图Fig.5 Typical HRTEM images of Ag/AS catalysts synthesized at different reduction temperature

2.2 催化剂的性能考评

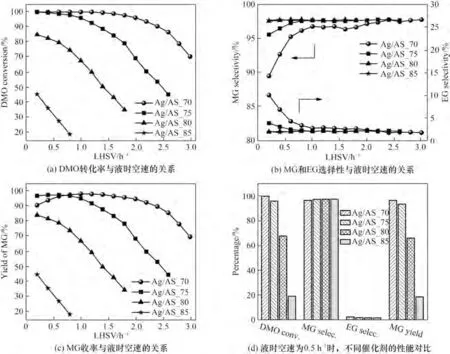

在压力为2.0 MPa,温度为220℃,H2/DMO(mol/mol)为80 的条件下,对比研究了不同还原温度制备的Ag/AS催化剂的性能,结果如图6所示。随着液时空速(LHSV)的增大,所有催化剂上的DMO转化率逐渐降低;MG选择性逐渐升高并最终稳定在97.5%左右,而EG选择性逐渐降低并最终稳定在1.5%左右。这主要是由于DMO 加氢为串联反应,低LHSV 时DMO在催化剂上的停留时间较长,容易导致DMO深度加氢生成EG;而LHSV增大时,DMO在催化剂床层停留时间缩短,可以减缓DMO 深度加氢生成EG 副产物[32]。对比不同还原温度制得的Ag/AS 催化剂性能发现[图6(a)],它们的催化活性存在显著差异,从DMO转化率上可以看出,Ag/AS催化剂加氢活性随着还原温度的升高而逐渐降低。此外,当还原温度较低时,其对应Ag/AS 催化剂上MG 选择性相对较低,而EG选择性相对较高,这可能是由于加氢活性高导致DMO相对容易发生深度加氢反应生成EG。

图6 2.0 MPa、220℃、H2/DMO为80时Ag/AS催化剂在DMO加氢制MG反应中的性能考评Fig.6 Performance evaluation of Ag/AS catalysts in DMO hydrogenation to MG under 2.0 MPa,220℃,H2/DMO 80

对比不同Ag/AS 催化剂上MG 收率发现,在不同LHSV条件下,催化剂上MG收率随着还原温度变化的趋势与DMO的转化率一致,即随着还原温度的升高,MG 收率下降。对比LHSV 为0.5 h-1时不同还原温度制得的Ag/AS 催化剂的性能发现[图6(d)],随着还原温度的升高,Ag/AS 催化剂在DMO 转化率和MG 收率上明显降低,而EG 选择性差异不明显。基于DMO加氢性能评价结果,可以进一步计算得到催化剂上DMO 转化的转换频率(TOF)对比催化剂本征加氢活性。为了排除传质对反应的影响,提高LHSV 使得DMO 的转化率低于20%,使得反应处于动力学控制。计算得到的TOF 结果列于表1,Ag/AS催化剂的TOF 随还原温度的升高而显著降低,降低还原温度有利于提高Ag/AS 催化剂上DMO 加氢反应的本征活性。这可能是由于还原温度降低时,催化剂上Ag 纳米颗粒粒径较小,Ag 的配位数降低,更有利于反应物的吸附活化。

2.3 催化剂构效关系分析

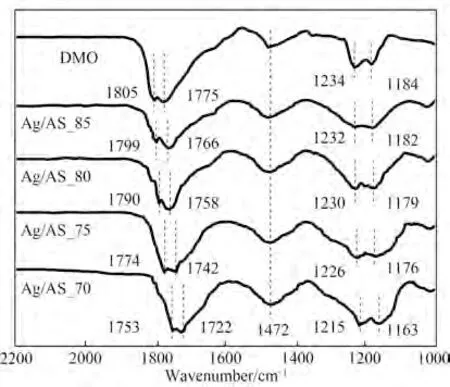

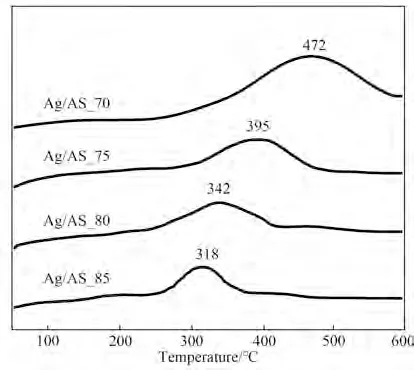

为了探究Ag/AS 催化剂上反应物分子DMO 吸附活化行为,本文采用原位傅里叶变换红外光谱技术对不同催化剂表面DMO 吸附进行分析。图7 为220℃下的催化剂上DMO 吸附的原位FTIR 谱图。在纯的气相DMO 分子的FTIR 谱图中,1805 和1775 cm-1处的吸收峰分别归属于C====O 双键的不对称伸缩振动νas(C====O)和对称伸缩振动νs(C====O),1472 cm-1处的吸收峰归属于—CH3(甲基)的不对称变角振动δas(CH3),1234和1184 cm-1处的吸收峰则分别归属于C—O—C 的不对称伸缩振动νas(C—O—C)和对称伸缩振动νs(C—O—C)[32]。当DMO 在Ag/AS催化剂上吸附后,DMO 中C====O 和C—O—C 的伸缩振动特征峰都向低波数方向移动,特别是C====O 基团的峰,而—CH3基团的吸收峰保持不变,表明DMO是通过C====O 和C—O—C 基团吸附在催化剂的Ag位点上。随着还原温度从70℃升高到85℃时,Ag/AS 催化剂上吸附的C====O 和C—O—C 的伸缩振动特征峰分别从1753 和1722 cm-1逐渐蓝移到1799和1766 cm-1。这种现象表明,随着还原温度的升高,DMO 在Ag/AS 催化剂上的吸附逐渐减弱[33-34]。这主要是Ag 粒径随着还原温度的升高而增大,对应的表面Ag 原子配位数升高而使得吸附能力减弱所致[21]。此外,图8 中不同还原温度制得的Ag/AS 催化剂上DMO-TPD 曲线也显示出不同的DMO吸附性质。在前期的研究中已经证明,相比催化剂,AS 载体对DMO 没有明显的化学吸附,从而排除了载体对DMO 吸附的影响[17,35]。在300~500℃范围内观察到脱附峰为催化剂上DMO 的脱附峰[36-37],而当还原温度从70℃升高到85℃时,对应的Ag/AS 催化剂上DMO 脱附峰温度从472℃降低至318℃,表明DMO 在催化剂上的吸附随着还原温度的升高而降低,与原位FTIR 的分析结果一致。因此,结合上述催化剂结构分析结果,可以看出Ag/AS 催化剂制备过程中的还原温度升高导致了Ag 纳米颗粒粒径的增大,对应的Ag 配位原子数目增大,弱化了DMO 在催化剂表面的吸附,进而降低了其催化DMO 加氢制MG 的性能。

图7 气相DMO分子的FTIR谱图和DMO吸附于Ag/AS催化剂上的FTIR谱图Fig.7 FTIR spectra of the gas-phase DMO molecule and the adsorbed ones on the Ag/AS catalysts

图8 Ag/AS催化剂上的DMO-TPD曲线Fig.8 DMO-TPD profiles for the Ag/AS catalysts

3 结 论

本文以表面氨基功能化修饰的介孔二氧化硅纳米微球(AS)为载体,采用乙醇为还原剂,通过改变液相还原温度制得了系列Ag/AS催化剂,对比研究了其催化DMO加氢制MG反应性能,并结合详细的催化剂结构表征手段,探明了还原温度对催化剂结构及其性能的影响机制。TEM和XRD等分析结果表明,Ag/AS催化剂随着还原温度的升高Ag颗粒的平均粒径呈指数型增大。HRTEM和XPS表征指明,随着还原温度的升高Ag粒径增大,对应的表面原子配位数增大,而DMO吸附的FTIR光谱和DMO-TPD分析表明这一结构特征的改变显著影响了DMO在Ag催化剂上的吸附行为。其中,还原温度升高时Ag粒径增大,对应的表面原子配位数的增大减弱了DMO 在催化剂上的吸附,因而导致了其DMO加氢制MG的活性明显降低。