军用车辆轮毂电机位置传感器故障检测及容错控制*

解建一,廖自力,刘春光,袁 东

(陆军装甲兵学院兵器与控制系,北京 100072)

0 引言

近年来,集电驱动、电武器、电防护、综合信息作战能力于一体的全电化装甲车辆成为世界各国陆战装备研究的热点[1-3]。作为全电化装甲车辆的核心,电驱动系统的高效稳定是保证车辆高性能的基础。永磁同步轮毂电机因其独特的布置方式及结构特点,有效提升了车辆转向性能、系统效率,被广泛应用于装甲车辆电驱动系统[4]。

永磁同步轮毂电机的高性能控制依赖于对转子位置的精确测量,测量方式通常是使用光电编码器、旋转变压器等机械式位置传感器[5-6]。装甲车辆多行驶在颠簸振动、高温高压、潮湿等恶劣环境下,位置传感器自身或其配套的系统难免会发生松动、性能退化、产生故障或失效,致使输出信号质量下降或丢失,此时提供的转子位置信息会出现偏差或无效,使电机及其驱动系统出现振荡,难以稳定运行,严重时将导致车辆损坏,造成人员伤亡,甚至贻误战机。因此,实时检测位置传感器状态并在其故障时采取容错控制对车辆稳定运行具有重要意义。

针对机械式位置传感器在复杂工况下容易产生故障的问题,国内许多专家学者专注于永磁同步电机(PMSM)无位置传感器控制技术展开研究,在理论方面取得许多创新性成果。目前在实际应用方面,一些对转速精度要求不高且对动态性能较低的场合,如泵、洗衣机、压缩机等领域,无位置传感器控制技术已经成功应用[7];2015 年,中车集团成功将无位置传感器应用于轨道交通交流传动系统;国外西门子、安川等公司积极探究“IPMSM+无位置传感器控制”,旨在应用于电机驱动系统中,提高车辆运行可靠性[8]。但军用装甲车辆与地方车辆不同,地方车辆行驶环境相对较好,易于实现稳定控制,无位置传感器控制策略设计完成后,经过试验阶段的测试,无误即可列装,所用设备也无需再加装传感器。而对于部队而言,装备的可靠性是第一位的,战场上更是如此,未来实际应用中无位置传感器控制更有可能是作为装甲车辆机械式位置传感器的备用方案。

基于上述分析,本文以目前装甲车辆永磁同步轮毂电机最常用的位置传感器——旋转变压器进行研究,先分析旋转变压器故障时的输出信号特征,并基于输出信号特征提出旋转变压器故障检测方法及容错控制,实现旋转变压器故障时电机由有位置传感器控制到无位置传感器控制的容错控制切换。这对提高装甲车辆运行稳定性及自适应容错控制、提升装甲部队的战斗力具有重要意义。

1 旋转变压器输出信号解调及故障误差分析

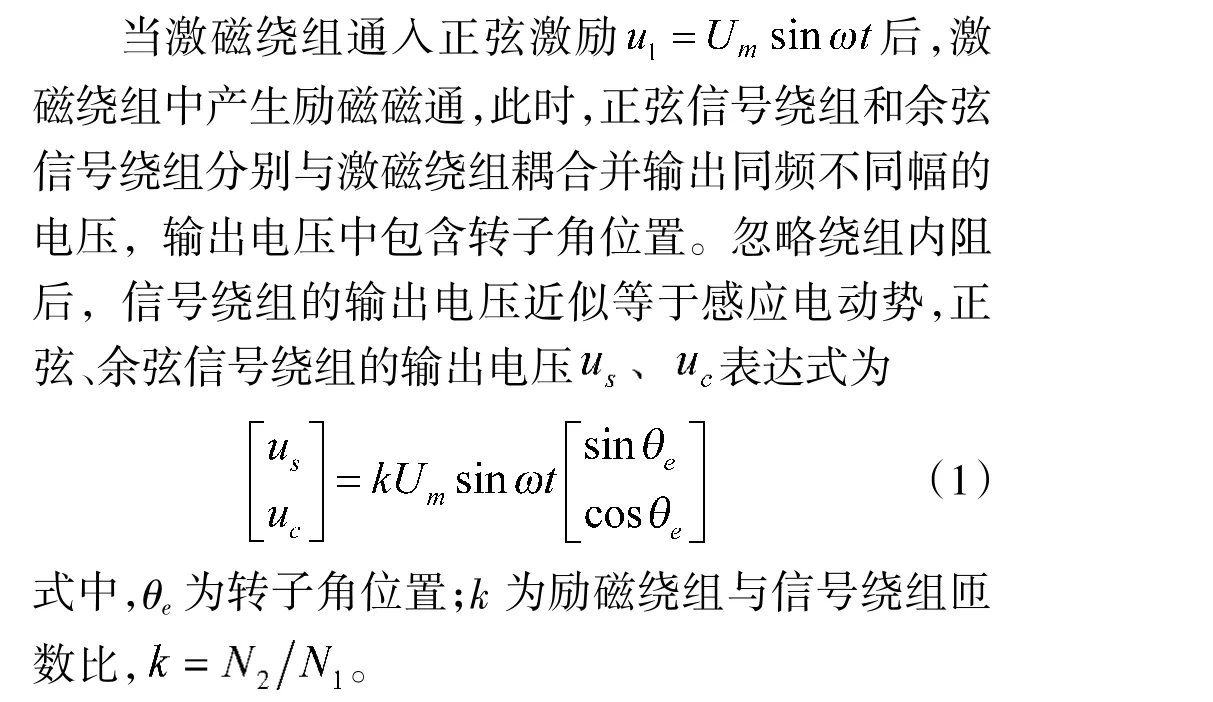

1.1 旋转变压器工作原理及输出信号解调过程

旋转变压器简称旋变。从原理上看,旋转变压器与传统的变压器工作原理相似,具有初级绕组及次级绕组,通过两级绕组的信号耦合进行工作。旋转变压器初级绕组为激磁绕组,当初级绕组通入高频激磁信号后,次级绕组和初级绕组互感,在两个次级绕组上产生包含电机转子位置信息的调幅信号,该信号与激磁信号频率相同,因此,次级绕组又称信号绕组[9]。

正余弦电压信号为模拟量,经ADC 变换后,将数字量信号输入到用于解算转子位置信号的解调系统中,以获取转子位置。解调系统主要由峰值检测模块、比较器、加法器、PI 调节器和积分器组成[9],解调过程如图1 所示。

图1 旋转变压器输出信号的解调过程图

1.2 旋变故障时输出信号误差分析

上节对旋转变压器输出信号过程进行了分析,可以看出:当旋转变压器正常工作时,输出带有转子位置信息的正余弦信号,两组信号幅值相等、相位相差90°,对信号解调后即可得到含转子位置信息的数字量。研究发现,无论是外部复杂环境干扰,还是内部自身出现损坏,旋转变压器故障所致使的转子位置信息测量不准确都会表现在输出信号上来,输出信号会出现幅值不完全相等的幅值不平衡故障或相位不完全相差90°的正交不完全故障,亦或二者兼有[10]。

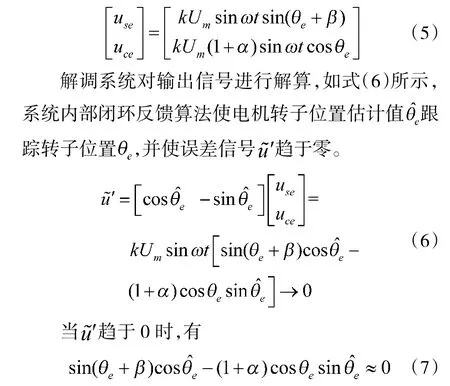

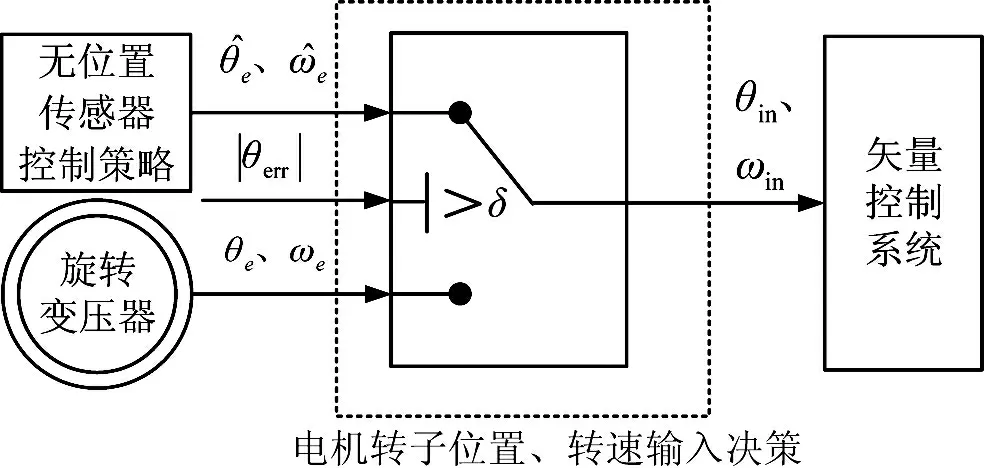

假设幅值不平衡度用α 表示,正交不完全度用β 表示,当旋转变压器输出信号出现幅值不平衡或正交不完全故障时,进行旋变解调转子位置信息误差分析。此时输出电压表达式改写为:

化简得到旋转变压器在幅值不平衡或正交不完全故障时产生的转子位置偏差为:

可以看出,当旋转变压器输出信号出现幅值不平衡或正交不完全故障时,获取的转子位置信息将出现偏差,并周期性振荡,此时转子位置信号含有二次谐波,幅值大小受幅值偏差和相移偏差影响。

2 旋转变压器故障检测及容错控制系统设计

2.1 旋转变压器故障检测方法

旋转变压器故障通常是多种因素综合影响所致,上节提到,旋转变压器故障所致使的转子位置信息测量不准确会表现在输出信号上来,信号通常表现为幅值不平衡故障或正交不完全故障。

2.2 有位置传感器控制向无位置传感器控制的切换

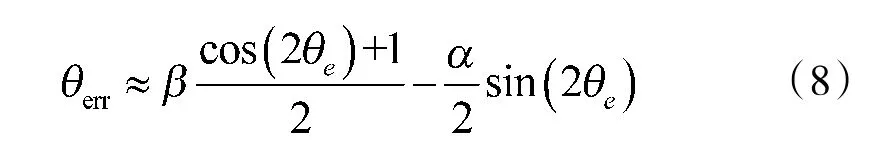

旋转变压器输出信号被检测出故障后,考虑构建一种容错控制机制,如图2 所示。旋转变压器故障会触发系统容错机制,通过切换矢量控制系统的电机转子位置输入通道,实现旋转变压器的容错控制,即由有位置传感器控制切换为无位置传感器控制模式。容错控制算法如下:

图2 旋转变压器故障诊断及容错控制原理图

综上,构建了电传动装甲车辆正常行驶-故障检测-状态切换的工作流程,如下页图3 所示。在旋转变压器正常工作时,无位置传感器控制算法同步运行,得到的转子位置估计值与旋转变压器测得的实际值不断对比优化,使得估计结果趋于最优;当旋转变压器受战场环境影响出现故障时,实现旋转变压器的故障辨识及控制状态的切换,无位置传感器控制模式开始接管控制权,阶段性地取代位置传感器,维持车辆的基本行驶,有效提升了装甲车辆运行稳定性及自适应容错控制能力。

图3 旋转变压器故障诊断及容错控制工作流程

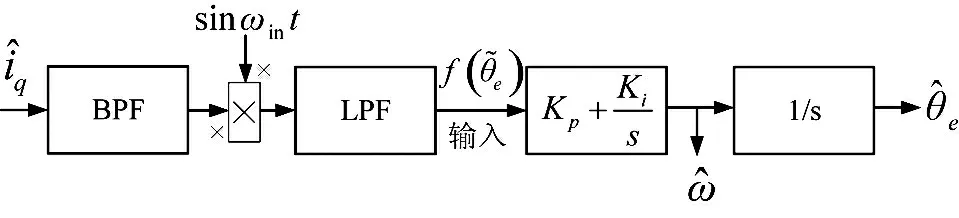

3 基于脉振高频电压注入法的无位置传感器控制

上节设计了旋转变压器故障检测及容错控制系统,提出当旋转变压器故障时系统实现故障检测并切换至无位置传感器控制,保证车辆的基本行驶。因此,本节选择一种零、低速下稳定可靠的无位置传感器控制策略——脉振高频电压注入法进行展开研究,实现永磁同步轮毂电机转子位置及转速的良好辨识,以保证有位置传感器控制向无位置传感器控制的有效切换。

3.1 脉振高频电压注入法工作原理

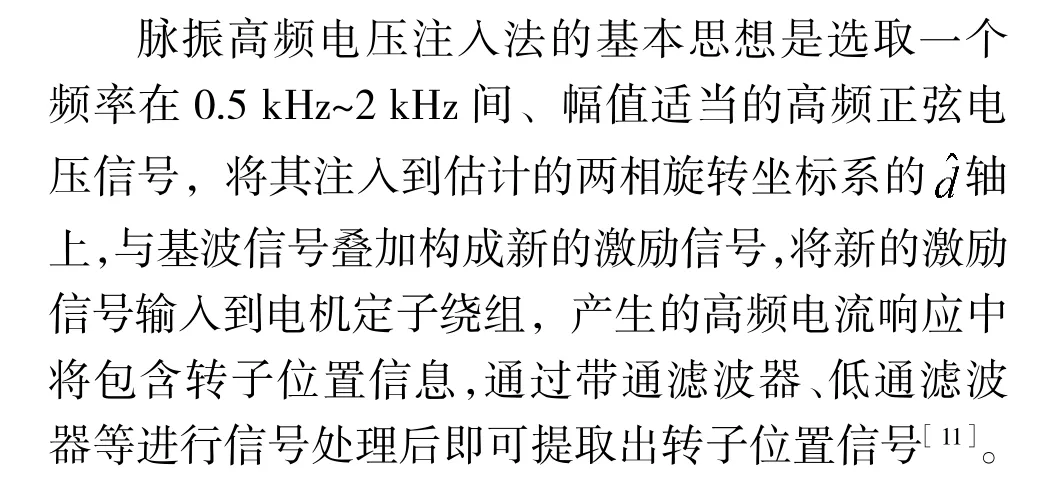

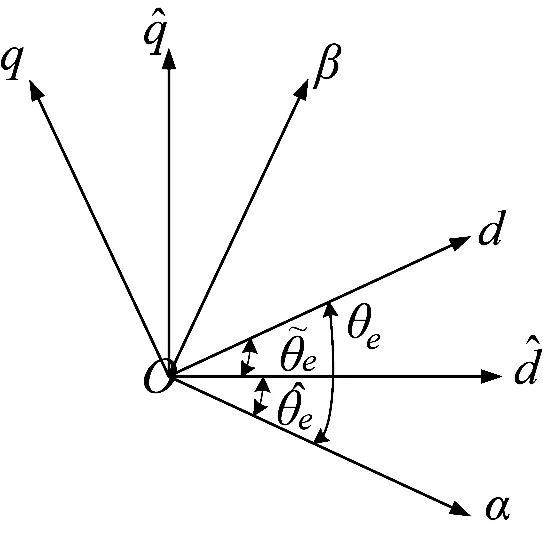

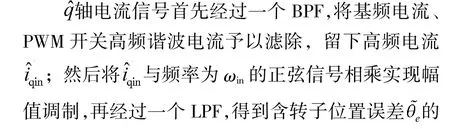

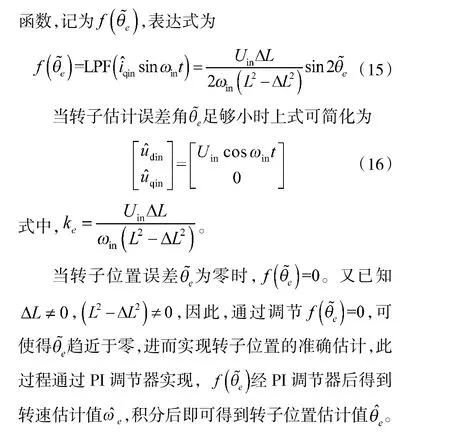

3.2 高频注入法下的转子位置估计方法

图4 3 种坐标系之间的位置关系

考虑到逆变器开关频率、基波频率、响应信号信噪比等因素约束,脉振高频电压注入法的注入信号频率通常在0.5 kHz~2 kHz[12],远高于电机基波频率ωe,定子电压方程中的反电动势部分和交叉耦合项均忽略不计,又因高频时定子电阻值相比电抗值小很多,电阻侧电压也作忽略,式(10)简化为

图5 脉振高频电压注入法高频信号提取框图

4 仿真建模及实验结果分析

4.1 脉振高频电压注入法仿真与分析

为验证所设计算法的有效性,在MATLAB/Simulink 中搭建仿真模型,永磁同步轮毂电机参数按照某型电传动装甲车辆轮毂电机所设定,结合装甲车辆电机低速下输出大扭矩,满足车辆快速启动及爬坡时需要,在车辆基速以下采用MTPA 控制;为实现电机具有较宽地调速范围,使车辆能够达到较高的转速并稳定行驶,在基速以上采用基于负id补偿法的弱磁控制;同时设计了抗积分饱和PI速度调节器来克服传统PI 控制的不足,减少电机速度超调量,提高整个系统的稳定性。搭建的模型具体如图6 所示。

图6 基于脉振高频电压注入法的永磁同步轮毂电机无位置传感器控制仿真模型

在定子侧注入幅值30 V、频率1 kHz 的高频余弦电压信号,给定转速设为2 400 r/min,电机带载启动,负载转矩设为50 N·m。这里采用算法辨识的转子位置及转速估计值取代位置传感器所测得的实际值,闭环调节中的电机转子位置及转速反馈值均为通过算法得到估计值,观察调速系统是否正常工作,并通过观测电机转速波形及转子位置估计量与实际量的误差值来验证算法的可靠性,仿真结果如图7 所示。

由图7(a)、图7(b)可以看出,改进的脉振高频电压注入法在低速范围辨识效果相对较好,除启动时转速波动较大外,低速运行时转速误差保持在±5 r/min 内;由图7(c)、图7(d)可以看出,转子位置启动时波动较大,随着转速上升,辨识效果相对较好,当速度升至较高速时,转子估计误差增大,符合理论分析的结论,验证了改进的脉振高频电压注入法在零、低速范围控制效果良好,能够有效辨识电机转子位置及转速。

图7 基于脉振高频电压注入法永磁同步轮毂电机无位置传感器控制仿真波形

4.2 旋转变压器故障检测及容错控制仿真与分析

考虑到实际工况中导致旋转变压器故障的因素很多,结合上文提到的内外部环境导致的旋转变压器故障都将表现在输出信号上来,采用人为地向算法中加入幅值及相角偏差的方法来等效传感器发生故障。通过对比加入故障前后转速及电流波形变化,判断是否发生故障及故障后容错控制是否有效。

在MATLAB/Simulink 中搭建仿真模型,电机矢量控制策略及无位置传感器控制算法与上节相同。搭建的模型具体如下页图8 所示。

图8 永磁同步轮毂电机旋转变压器故障诊断及容错系统控制仿真模型

第1 阶段给定转速设为200 r/min,第2 阶段给定转速设为1 500 r/min,考虑在低速和高速阶段分别施加一次故障,观察系统在线诊断及容错控制能力。设置低速阶段0.6 s 和高速阶段1.6 s 时刻旋转变压器同时出现α=20 %的幅值不平衡故障和β=10 %的正交不完全故障,图9 为故障前后电机转速及定子q 轴电流变化波形。

由图9 可以看出,无论是低速或高速阶段,旋转变压器输出信号产生幅值不平衡和正交不完全故障后,转子位置解算都将受到影响,导致电机转速及定子电流出现振荡,此时转子位置偏差θerr值超过阈值,系统启动容错控制,即电机转子位置及转速决策系统选择无位置传感器算法估计的转子位置及转速估计量作为反馈输入,电机由有位置传感器控制切换为无位置传感器控制模式。在故障发生后约0.1 s 后,驱动系统将趋于稳定,电机转速及电流振荡得到抑制,并逐渐恢复至故障前状态。

图9 故障前后电机转速与定子q 轴电流变化波形

4.3 实验平台搭建及验证效果

搭建了PMSM 控制系统实验平台,如第107 页图10 所示。平台主要由被试PMSM、PMSM 电机控制器、陪试异步电机和陪试变频器组成,电机控制器包含主回路及控制电路,主回路是三相逆变桥,由IGBT、驱动板组成,控制电路包含DSP28335 控制板、旋转变压器解码电路、位置传感器故障诊断及容错控制算法集成电路、电压及电流采样电路和通讯电路。

图10 PMSM 控制系统实验平台

依托实验平台,先验证基于脉振高频电压注入法的无位置传感器控制效果。基于实验安全性考虑,仅进行低速区验证实验,转速给定为200 r/min,注入的高频电压为30 V,频率为1 kHz。为更好验证所设计算法下电机转子位置的辨识效果,同步输出旋转变压器测量的实际位置及转速,测量值不用于系统控制,仅与算法估计的转子位置进行对比,波形如下页图11 所示。

由图11 可以看出,算法估计的电机转子位置与实际位置基本吻合,电机实际转速只在小范围内波动,电机能够稳定运行,证明基于脉振高频电压注入法的无位置传感器控制效果较好。

图11 转速为200 r/min 时的实验及仿真局部波形

下面进行旋转变压器故障检测及容错控制系统有效性的验证。当转速为200 r/min 时,在某一时刻点设置出现α=20 %的幅值不平衡故障和β=10 %的正交不完全故障,故障前、后电机转速局部波形如图12 所示。

图12 故障前、后电机转速变化波形

由图12 可以看出,当施加故障后,电机转速出现振荡,系统启动容错控制,在故障发生后约1.5 s后,驱动系统趋于稳定,电机转速振荡得到抑制,并逐渐恢复至故障前状态。实验结果同上述仿真结果相似,仅振荡幅度增大,响应时间增加。

仿真及实验结果表明:基于脉振高频电压注入法的无位置传感器控制算法合理有效;当旋转变压器发生故障时,设计的位置传感器故障检测及容错控制系统有效工作,能够迅速检测出故障并进行有位置传感器控制向无位置传感器控制模式切换的容错控制,有效抑制了电机转速及定子电流的持续振荡,实现了驱动系统故障后的自适应容错运行。

5 结论

本文构建了电传动装甲车辆正常行驶- 故障检测-状态切换的工作流程,设计了旋转变压器故障检测及容错系统。当旋转变压器故障时,系统依据阈值检测法能够及时检测出故障,并实现有位置传感器控制向无位置传感器控制的切换。基于此进行仿真建模及实验,结果表明:故障发生时,设计的位置传感器故障检测及容错控制系统有效工作,有效抑制了电机转速及定子电流的持续振荡,这对提高电传动装甲车辆运行稳定性及自适应容错控制、提升装甲部队的战斗力具有重要意义。

由于实车操作难度大,本文只进行了轮毂电机位置传感器故障诊断及容错控制的仿真建模及实验室台架实验,缺少具体技术的展开应用与实车验证,这将是未来学习研究中所致力的关键。