不同叶片设计方式的轴流式通风机性能对比分析

陈方方

(晋能控股煤业集团忻州窑矿通风区,山西 大同 037001)

引言

在进行煤炭等能源开采的过程中,通风机作为必需的通风设备,对于煤矿的安全开采具有重要的影响。轴流式通风机是通风设备中常用的一种设施,通风机自身对于能源的消耗也是影响煤矿经济效益的重要参数之一。叶片是轴流式通风机的重要零部件,其结构形式对于通风机的性能具有重要的影响[1]。针对通风机的叶片结构,采用不同的设计形式对其性能进行分析,从而确定最优的叶片形式及设计方式,从而提高通风机的性能,保证煤矿的通风安全,并提高经济效益。

1 不同轴流式通风机叶片的设计方法

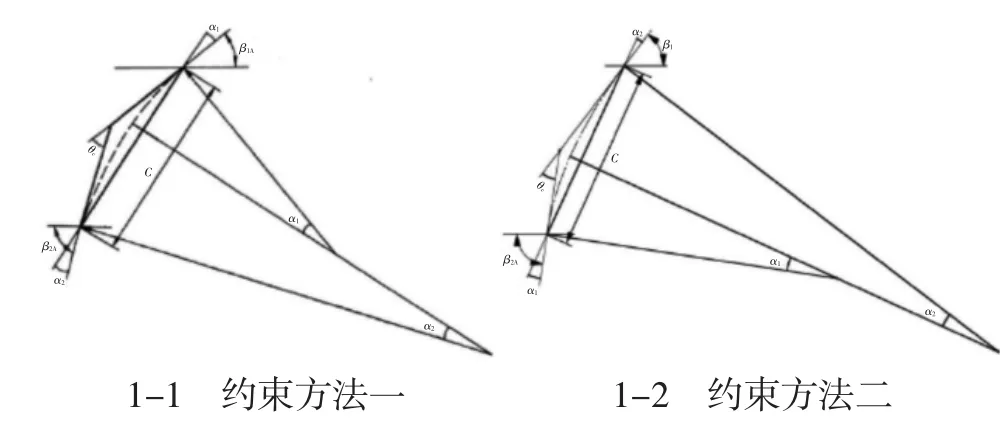

轴流式通风机叶片的设计在传统上主要依靠二维简化理论进行,不考虑空气的黏性及空气流动对通风机性能的影响。随着设计方法及计算机仿真技术的发展,采用离散化的数学方法对叶片进行设计,并通过计算机进行数值仿真分析,对于叶片的设计提供了更好的方式。采用平面叶珊的方式对叶片进行设计[2],图1-1所示为双圆弧中弧线绘制方式的方法,虚线即表示得到的叶片弧线的位置,由叶片截面的弦长、进口气流角及出口几何角度等设计参数即可得到叶片的结构形式;改变图1-1圆弧的约束形式,即为图1-2中叶片设计的第二种方法[3]。

图1 叶片设计双圆弧约束方法

采用两种不同的设计方法,依据某型号的轴流式通风机对其叶片进行优化设计,得到两种不同的叶片形式,采用有限元分析的方式对不同叶片形式轴流式通风机的性能进行分析。

2 不同叶片形式轴流式通风机的性能分析

2.1 通风机性能有限元分析模型的建立

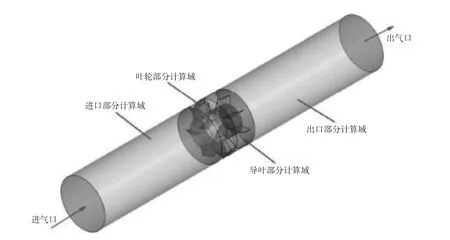

采用有限元分析的方式对两种不同设计方法设计的通风机性能进行分析,建立轴流式通风机的整体模型如图2所示,主要分为进口计算域、叶轮计算域、导叶计算域及出口计算域四个部分,叶轮计算域为转动计算域,安装不同的叶片构成不同的形式,其他计算域为静止计算域,相互之间通过交界面连接[4]。由于轴流式通风机结构的复杂性,采用非结构化的网络对叶轮和导叶计算域部分进行网格划分,能够具有较好的适应性贴合扭曲的叶片表面,采用结构化的网络对进出口计算域进行网格划分[5]。

图2 轴流式通风机整体模型

轴流式通风机内部流场的变化较为复杂,针对两种不同的叶片形式进行对比分析,则重点关注风机的全压、全压效率等重要的性能参数,对于内部流场的细节进行一定的简化,并忽略气体流动的不定常性,将通风机内部的流场简化为不定压的定常流动,对两种不同叶片形式通风机性能进行分析。采用有限体积法对通风机的性能进行分析,设定空气流体为25℃的不可压缩空气,壁面设定为无滑移的边界条件,采用标准的壁面函数进行分析。进口边界条件设定为质量流量进口,出口边界条件为静压出口,进出口的总压保持不变。

2.2 不同叶片形式的通风机全压效率分析

对两种不同叶片结构形式的通风机进行数值模拟,得到通风机的全压效率曲线变化如图3所示。从图3可以看出,在两种不同设计方法得到的叶片结构中,随着流量系数在不同工况下的变化,两者之间的曲线变化形式一致,均呈现全压效率先升高后降低的趋势,其中方法二设计的叶片形式在不同的流量系数下的全压效率值均高于方法一所设计的叶片形式。对不同的数值进行分析可以发现,在小流量工况下全压效率的提升效果好于大流量的工况,最高的全压效率位于通风机的设计流量附近位置,保证通风机在正常流量下的高效运行。

图3 两种叶片形式通风机全压效率的对比

2.3 不同叶片形式的通风机出口速度分析

通风机的出口速度对于通风的作用空间及距离具有重要的影响,出口速度可以分为径向速度和周向速度,即沿着通风机径向及周向的速度分布。对两种不同的叶片结构形式的通风机进行数值模拟,得到通风机的速度变化曲线如图4所示。从图4中可以看出,在径向速度上,方法一叶片的径向速度要远大于方法二模型的,甚至达到几倍的差值,方法二叶片的径向速度值较小,均在0值附近波动,径向速度是气体的离心力与压力差综合表现的结果,这说明方法二设计的叶片形式的气体流动均匀性好;在周向速度上,两者之间的变化趋势一致,在中间位置处两种叶片的周向速度相差不大,在两端位置处,方法二设计的叶片周向速度要大于方法一设计的,这说明在叶轮的叶根及叶尖位置的流动性要好,没有明显的边界效应存在。

图4 两种叶片形式通风机出口速度的对比

3 结论

轴流式通风机是煤矿等矿山开采常用的通风设备,可对煤矿的井下通风提供安全保障。轴流式通风机的叶片性能不仅影响煤矿的安全生产,对自身的能量消耗也具有重要的影响。采用两种不同的设计方法对轴流式通风机的叶片结构进行设计,依据两种结构形式的叶片对其通风机的全压效率及出口速度进行分析。结果表明,采用约束方法二得到的叶片结构在全压效率及出口速度上均具有良好的效果,由此可以进行通风机叶片的结构优化,从而提高通风机的性能,保证煤矿的安全生产,并提高矿井的综合效益。