数控高速重型滚齿机刀架优化设计

安东 ,姜辉 ,富宏亚 ,塔拉

1.哈尔滨工业大学机电工程学院 黑龙江哈尔滨 150001

2.齐重数控装备股份有限公司 黑龙江齐齐哈尔 161005

3.齐齐哈尔大学 黑龙江齐齐哈尔 161006

1 序言

在重型齿轮的加工过程中,重型滚齿机是必不可少的设备。所谓重型齿轮,是直径达4m以上乃至十几米的大齿轮,这种齿轮在矿山、钢铁、化工和交通运输等众多行业中应用广泛。然而在重型齿轮的加工中,加工周期长一直是一个痛点,因此实现高速化以提高加工效率是关键。本文中的滚齿机是齐重数控装备有限公司研制的重点新产品,其具有重型化、高速化的特点,在一定程度上填补了我国相关领域的空白,但仍有较大的提升空间。在高速切削过程中,高速回转部件支撑结构的稳定性,对齿轮机实现高速化具有重要作用。如果能应用现代设计方法与理念,对滚齿刀架相关结构进行优化设计,将在减少加工误差、提升机床可靠性、实现高速化及提高加工效率等方面具有重要意义[1]。

关于结构优化问题,一些研究机构和企业针对特定的目标已经开展了相关研究,并取得了许多成果。刘韬等人对发动机支架进行了参数优化,使其在满足强度要求的条件下节省了约40%的材料成本[2]。申燚等人对起重机主梁的单杆结构进行了比对优化,提高了产品的结构性能与经济性[3]。王水等人通过响应面法,对经编机连杆架进行了优化设计,使其减重高达45%[4]。Dong等人利用理论与仿真分析相结合的方法,对动车的抗侧滚扭杆进行了刚度分析,并应用拓扑优化及参数优化,在保证刚度的情况下使抗侧滚扭杆有效轻量化[5]。HE等人对电潜泵的叶片进行了优化设计分析,获得了不同油黏度下的最优结构参数[6]。众多研究表明,相关技术的应用可以有效缩短设计周期、提升产品性能、提高产品竞争力。

然而,以上研究中均存在着优化变量、优化目标比较单一,优化结构较为简单的问题,没有充分发挥现代优化设计的优势。本文中,对滚齿刀架的关键零件前支架进行了优化设计,在结构复杂、多优化变量、多优化目标的情况下,使优化后结构最大形变降低了13.5%,最大等效应力降低了26.22%,对产品的预期性能有了较大提升。

2 优化对象前支架工作原理与要求

本文的优化对象是高速重型滚齿刀架的前支架,滚齿刀架的原理如图1所示。

图1 高速重型滚齿刀架原理

图1中高速重型滚齿刀架机构的主运动为主轴的转动,动力由伺服电动机提供,并经过三级减速齿轮及滑套花键的啮合,传递到主轴。同时,通过滚珠丝杠的带动,滑板及主轴部件可实现左右平动。

滚齿刀架三维渲染图如图2所示,图中前支架是刀杆的主要支撑零件,由压板固定,是加工过程中主要的承力部件,但是刚度比一体化的中支架差,是现阶段总体结构的短板,且其复杂的结构,有较大的优化改进空间。

图2 滚齿刀架

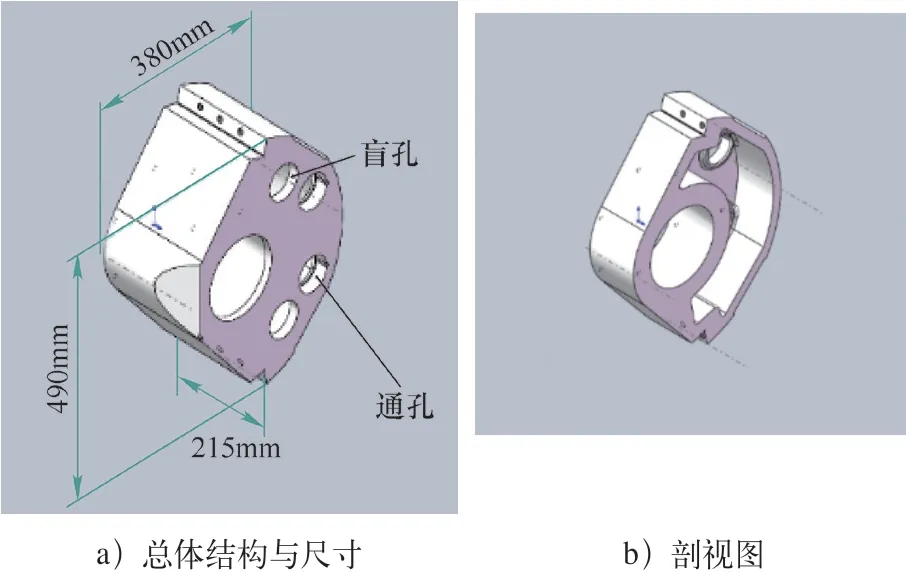

前支架的外形尺寸与结构如图3所示,内部为腔体结构,图中盲孔为清砂孔,通孔为尾座孔,用来与尾座配合进行前支架的拆卸。

图3 前支架外形尺寸与结构示意

3 优化参数的确定

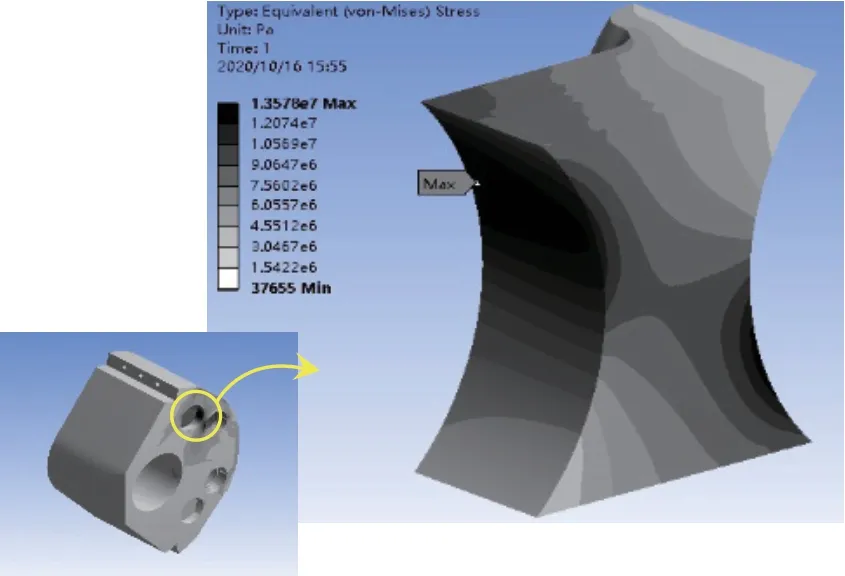

进行滚切加工时,刀杆上的最大切削力为36000N,扭矩为5000N·m。首先在ADAMS中求得前支架工作时的最大载荷,随后在ANSYS中对前支架进行静力学分析。分析结果如图4、图5所示。

图5 薄弱环节应力分布分析结果

该结构的总形变是向上偏移,主要影响因素:一是前支架结构整体变形;二是压板刚度不足,导致压板变形;三是由于压板没有限制前支架沿压板切向的位移,导致整体向上偏移。最大形变位移为2.44×10-5m,平均形变位移为1.67×10-5m。最大形变位移出现在图4a的标签处。当进行滚齿切削时,前支架将受到周期性的载荷,引起周期性的形变,且载荷引起的形变误差无法通过对刀等措施消除,对加工误差产生重要影响。因此通过参数优化,在结构方面实现减少形变,是本次优化的目标之一。

图4 前支架静力学分析结果

由分析结果可知,该结构最大应力值出现在尾座孔与清砂孔之间的薄弱环节上。部分微小结构处应力较大,如紧定螺钉孔等,由于对整体结构作用有限,不予考虑。显然,应力分布不均,应力最大与最小处相差十倍以上,且由于周期性载荷,应力不均处容易疲劳损坏。均匀分布应力、减小最大等效应力可减少机床零件形变,提高加工精度,是优化设计的另一个重点。

综合考虑工艺制造可行性以及结构特点,确定进行结构优化的参数及其范围(见表1)。在企业生产中,各型号机床之间有众多共用件,因此相关配合尺寸不宜改动。所选取的参数,已覆盖了尽可能多的可行性结构布局,且孔位、壁厚等均是生产加工中易调整的参数,符合实际生产加工需求。清砂孔、尾座孔及壁厚结构如图6所示。

表1 参数范围及含义

图6 清砂孔、尾座孔、壁厚结构及参数

4 前支架响应面优化设计及结果分析

本文采用响应面优化设计,该优化由模型参数化、确定主参数、拟合响应面及优化求解等步骤组成。首先在参数设计空间中,按一定策略选取采样点,随后对采样点进行计算获得采样点结果,按一定方法拟合出整个设计空间的输入、输出关系,在满足一定的拟合精度后,根据拟合结果进行优化求解[7-9]。

首先进行相关性检验,确定主参数。相关性检验通过计算各输入参数对目标变量的影响,从而确定主次优化参数,进而降低计算量、提高效率。通过计算得出相关性矩阵,如图7所示,展示了输入、输出变量之间的关联程度。

图7 输入、输出相关性矩阵

图7中H1、H2两参数对各输出均有影响,是主参数,受此影响最大的输出是零件形变。D1、D2、L2三个参数,对应力水平有较大影响,是应力输出的主参数。L1则对各输出均未产生明显影响,为次要参数。因各输入的影响不同,分两步进行优化,第一步优化D1、D2、L2三个参数,主要目标是减少最大应力,使应力均匀化;第二步是在此优化结果的基础上,优化H1、H2两个参数,主要目标是减少零件形变。分两步进行,不仅减少了响应面建立过程中所需要的采样点数,还降低了优化设计的难度,有利于获得满意的结果。

第一部分优化的数学模型总结为式(1)

第二部分优化的数学模型总结为式(2)

在参数范围内均匀地选取采样计算点,尽量使采样点能够完整体现设计空间,随后建立响应面。应力响应面如图8所示,形变响应面如图9所示。

图8 应力响应面示意

图9 形变响应面示意

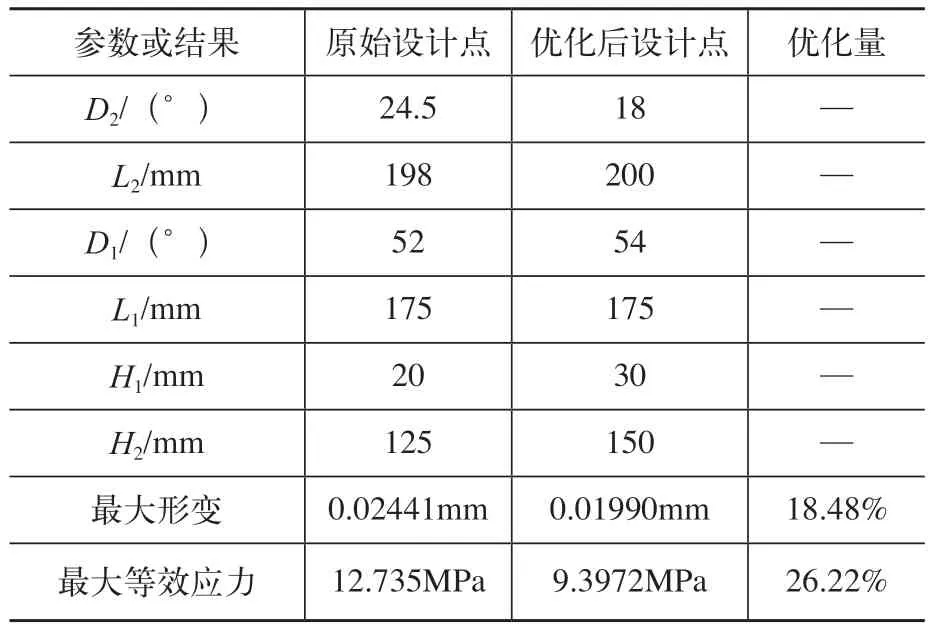

在完成响应面的建立后,基于响应面的拟合结果进行优化,最终得到多个符合优化目标的备选设计点。这些备选设计点的输出值,以拟合的响应面为基础,经实际计算并比对分析后,得到最终设计点及优化结果(见表2)。

表2 设计点参数及优化量

优化主要在两个方面,一是调整孔位布局,有效改善了薄弱环节的应力不均;二是适当调整了铸件壁厚,使形变有效减少,提高了结构的稳定性。作为刀杆的主要支撑部件,对形变抗性的提高,就可以在更大载荷及转速下保持同样的加工精度。可以预见,经过结构优化后的前支架,能够承受更高的转速,有效地提升了加工效率,对高速重型滚齿加工具有较大意义。

5 结束语

为提高加工精度、可靠性及高速性,通过有限元分析软件,对滚齿刀架前支架进行了静力学分析,找出了结构薄弱环节,确定了孔位、壁厚等作为优化参数,最大等效应力、最大形变作为优化目标,并应用响应面法对高达6个参数进行了优化,优化前后结果对比如图10所示。经优化求解,最终获得了合理的孔位参数及壁厚参数,优化结果与原设计相比,最大应力、最大形变两个目标分别优化了26.22%和18.48%,提高了稳定性,有效减少了预期加工误差,降低了疲劳损害的风险,有效提升了产品预期的高速加工性能。不仅为实现重型滚齿机高速切削奠定了应用基础,而且研究结果对今后的多参数、多目标优化分析也具有参考价值。

图10 优化前后结果云图对比