6061铝合金切削工艺参数对材料去除率影响分析

吴明明,杨之政

(安徽三联学院 机械工程学院,安徽 合肥 230061)

工业生产通过选择合适的材料和工艺方法来提高产品质量,以满足越来越高的应用要求。铝是一种轻质材料,具有优异的耐腐蚀性、耐热性和机械性能,在许多工程应用领域中取代了钢材,如汽车和航空航天部件、导弹部件、存储容器、海洋应用等[1]。6061铝合金是一种可热处理的重要材料,研究人员已经多次尝试通过改进材料的组成或选择合适的加工工艺参数来优化制造工艺过程。可加工性是材料加工的容易性,其性能指标包括材料去除率(MRR)、特定能耗、表面粗糙度、工具寿命等。在制造过程中,当工件表面粗糙度达到工艺要求,则希望通过增加MRR来提高生产率[2]。鉴于这些因素,本文以提高材料去除率(MRR)为研究目标,通过分析切削三要素对材料去除率的影响,为实现材料切削过程经济性的提高提供理论基础。

1 车削实验

1.1 实验条件

机床:选择来自南京某机床厂家生产的CJK6130型数控车床,该数控车床属于经济型机床,加工精度中等,最大加工回转半径300mm,数控系统为华中世纪星21T系统,最大主轴转速3000r/min。

工件:6061铝合金含有95%的铝,以及其他元素,如铁、硅、铜、锰、镁、镁、铬等,该材料具有优异的机械加工性能和耐腐蚀性,同时也具有良好的可焊性,因此得到广泛的应用,本研究选择毛坯尺寸为Φ40×150mm。

刀具:碳化硅刀具,刀尖圆角半径0.4mm。

1.2 实验设计

1.2.1 切削参数

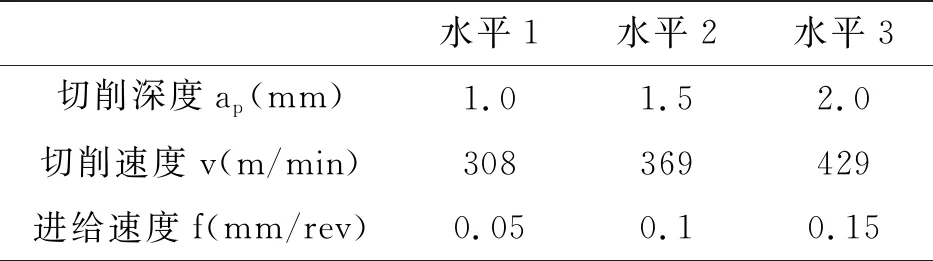

根据6061铝合金材料特性和长径比,结合《金属切削手册》推荐切削参数范围,综合考虑刀具、机床因素,对切削三要素设置三个因素水平,选择6061铝合金切削参数水平如表1所示[3]。

表1 6061铝合金切削参数水平表

1.2.2 田口实验

在本实验中,主要分析切削三个因素(切削速度v、进给速度f、切削深度ap)对加工材料去除率的影响。为提高实验结果的准确性,减小实验误差,每组实验进行两次,取两组实验的平均值计入实验结果。此外,为减少加工过程中切削热、干摩擦等现象对材料去除率影响,实验过程中使用SAE40冷却液进行切削冷却。

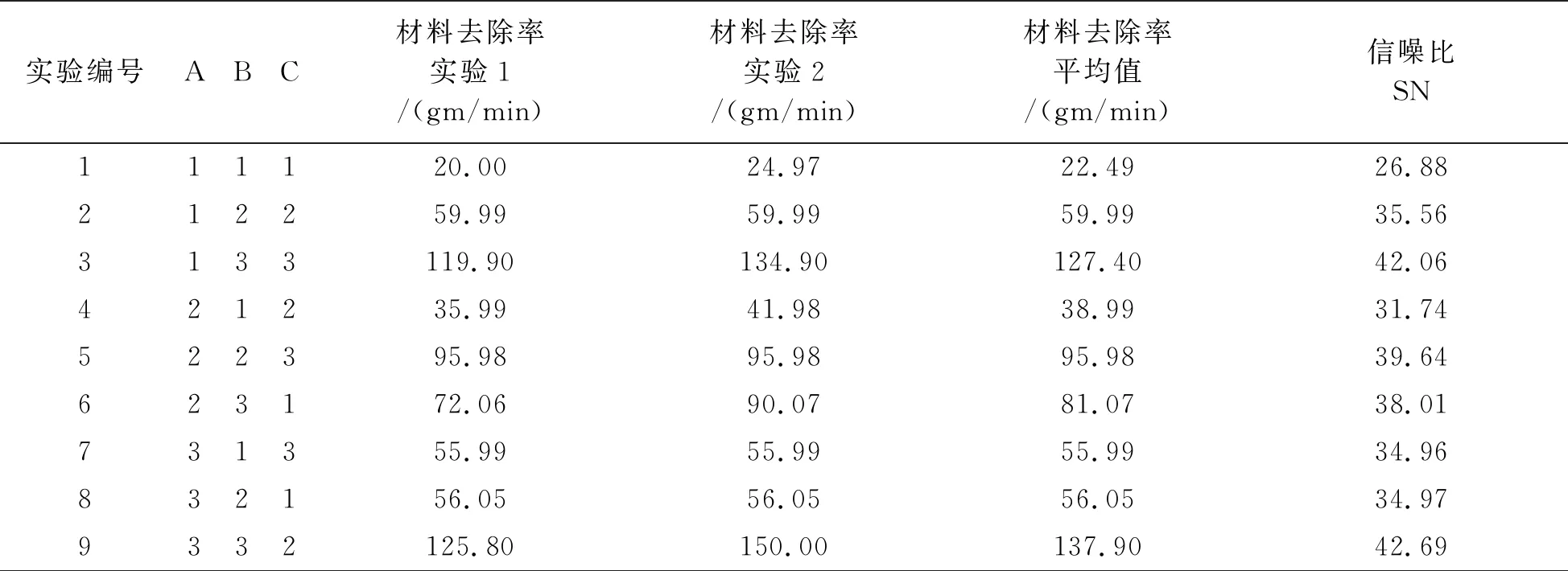

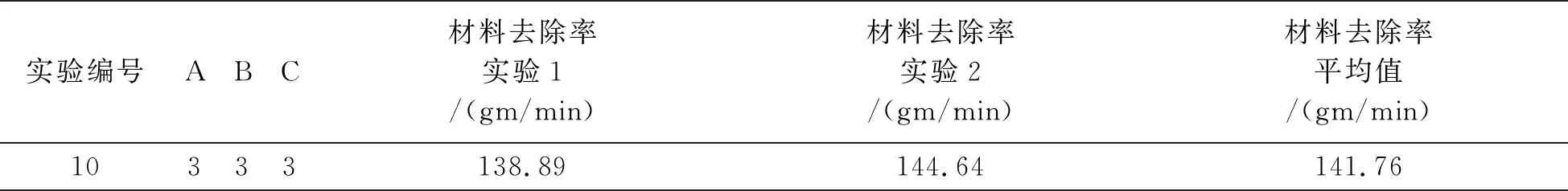

田口方法要一种低成本、高效益的质量工程方法,它强调产品质量或效率的提升不是通过检验,而是通过实验设计。田口方法的优势在于以最小的实验次数获得最理想的实验效果。本研究实验采用田口方法,对于本研究三因素三水平的实验方案,确定设计实验方案为L9正交数组,三个因素分别用“A”—切削深度、“B”—切削速度、“C”—进给速度表示,每个因素有三个水平,分别用“1”、“2”、“3”表示,其中“1”为最低水平,“3”为最高水平。材料去除率(MRR)计算通过重量损失法确定[4],实验设计及实验结果如表2所示。

表2 实验设计及实验结果

2 结果与分析

2.1 切削参数对材料去除率的影响

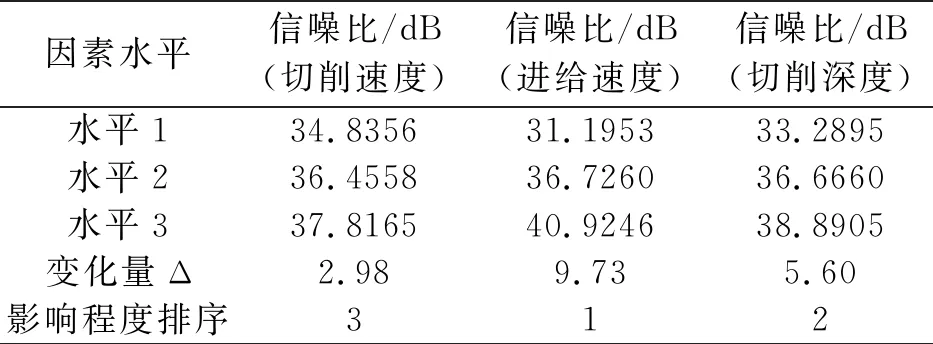

本研究围绕切削速度、进给速度、切削深度等切削工艺参数对材料去除率(MRR)的影响进行分析。为了评估实验结果的可变性,本研究采用信噪比计算不同因素水平的影响[5]。

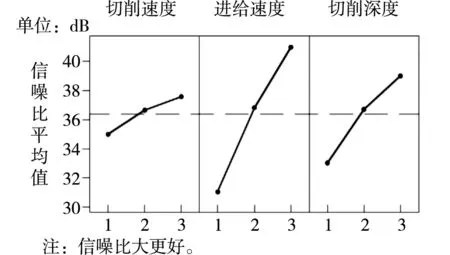

信噪比是指一个电子设备或者电子系统中信号与噪声的比例,通常情况下信噪比值越高越好。在试验设计中采用信噪比分析是日本科学家田口玄一在1957年提出的,经过多年的科学试验验证,已被广泛应用于试验结果分析。在本研究中,每个因素(切削速度、进给速度、切削深度)对响应(材料去除率)的影响也在同一表中以变化量Δ的形式显示。根据变化量Δ值大小,将因素水平按其影响的升序排列,如表3所示。在选择的切削参数(切削速度、进给速度、切削深度)中,进给速度因子具有最大的信噪比,这说明进给速度是切削加工中对材料去除率影响最大的工艺参数,其次是切削深度和切削速度。由于三个切削参数对材料去除率均有较为明显的影响,因此当三个切削参数均在“水平3”时,材料去除率达到最大。

表3 三因素信噪比平均值

图1显示了切削三要素——切削速度、进给速度、切削深度对材料去除率信噪比平均值的主效应图。从图中可以看出,当切削速度为 429m/min、进给速度为0.15mm/rev、切削深度2mm时,取得较大的材料去除率(MRR)。由于这种工艺参数组合会产生最大的信噪比,因此这些设置可以被视为工艺参数的最佳设置。

图1 三个因素参数对材料去除率MRR影响

方差分析又称F值检验,常用于两个及两个以上样本均数差别的显著性检验,其分析方法是将全部数据关于总平均值的方差分解成几个部分,每一部分表示方差的一种来源,将各种来源方差进行比较,从而判断实验各有关因素(切削速度、切削深度、进给速度)对实验结果的影响大小。表4显示了实验结果的方差分析情况。在95%的置信水平下,采用方差分析(F检验)来评估每个因素影响的显著性。通过表4参数可以看出,所有选择工艺参数的F值高于标准表的 F临界值。因此,所有选择的工艺参数都是影响显著工艺参数,都对材料去除率都有一定的影响,其中进给速度因子的影响最为显著[6]。

表4 实验数据分析

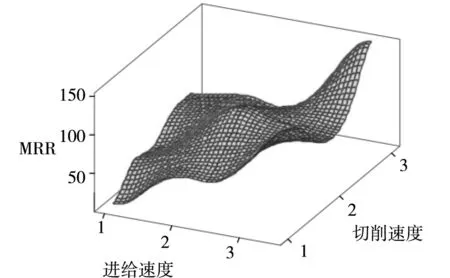

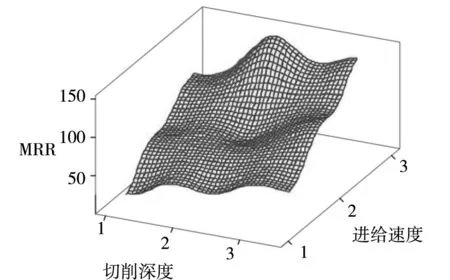

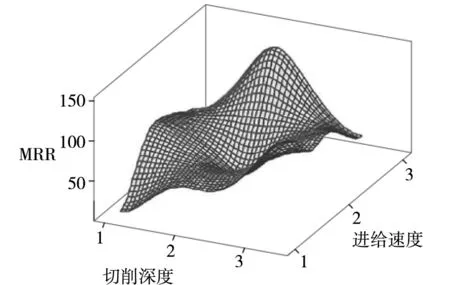

以上方差分析完成了6061铝合金切削参数三因素(切削速度、切削深度、进给速度)中单一因素分别对材料去除率(MRR)的影响。但切削加工过程中,多个切削因素会相互影响,为此,本研究还对切削三因素两两因素复合对材料去除率(MRR)的影响。图2至图4显示了组合两个工艺参数对材料去除率的复合影响。

图2 进给速度和切削速度对MRR的影响

图3 进给速度和切削深度对MRR的影响

图4 切削深度和切削速度对MRR的影响

图2所示为进给速度和切削速度对MRR的复合影响情况。从图2中可知,在第3级水平进给速度和切削速度的情况下,产生更高的材料去除率,并且随着这两参数的进一步增加,材料去除率数值几乎呈线性增加。相比之下,进给速度的影响明显大于切削速度影响。图3所示为进给速度和切削深度对材料去除率的复合影响情况。从图3中可知,在较高的进给速度情况下,材料去除率会随着切割深度的增加而略有增加,但不论处于何种切削深度水平,进给速度的对材料去除率的影响都很显著。图4所示为切削速度和切削深度对材料去除率的复合影响情况。从图4中可知,材料去除率在切削深度和切削速度方面表现出更为复杂的关系。在第2级水平的切削深度情况下,第3 级水平的切削速度表现出更好的材料去除率。这表明,增加切削深度并不能保证材料去除率(MRR)的增加。上述现象出现主要有以下原因:在较高的切削速度下,工件获得更多的应变能,导致材料能够被快速、连续的去除,从而产生更高的材料去除率。但切削深度的增加可能会导致工件的抖动,从而降低材料去除率。较高的进给速度促进了刀具的轴向运动,刀具以更快的速度移动到新的位置,从而增加了材料去除率,但它产生了更粗糙的加工表面。更大的切削深度会对刀具产生更高的反作用力,从而使刀具沿径向外推,刀具将从工件中退出来,导致振动,从而导致材料去除率的减小[7]。

2.2 实验验证

为了验证本研究得出的结论,根据主效应和信噪比分析,对最佳切削参数进行了实验运行。所得结果如表5所示。对比表2、表5实验数据可知,当使用最佳切削参数时,材料去除率(MRR)值达到最大[8],符合理论分析结果。

表5 最优MRR参数实验

3 结论

本文以6061铝合金为研究对象,利用田口实验及信噪比分析方法讨论了切削工艺参数(切削速度、切削深度、进给速度)对材料去除率的影响,并通过实验验证了分析结果,得到以下结论。

(1)进给速率是6061铝合金切削时影响材料去除率(MRR)最大的工艺参数,其次是切削深度和切削速度[9]。

(2)进给速度和切削速度、进给速度和切削深度的复合效应表明,这些因素水平等级最高时会产生最大材料去除率。另一方面,切削深度和切削速度的复合效应表明,2级水平的切削深度和3级水平的切削速度具有更好的材料去除率。这说明切削深度并不是材料去除率增加的主要因素,进给速度才是控制材料去除率的关键因素[10]。