热风炉智能燃烧控制技术分析与应用

胡正益

(福建泉州闽光钢铁有限责任公司,福建 泉州 362411)

钢铁工业是支撑我国国民经济发展的基础产业,同时也是高能耗、高排放产业,其能耗占国民生产工业能源消耗的17%左右,而其中炼铁工序能耗又占了钢铁能耗的70%左右[1]。因此,在当下经济形势严峻、企业追求高效低耗生产的背景下,有效降低炼铁工序的能源消耗对于降低产品成本、提升企业竞争力、保障在国家节能降耗政策框架内的平稳生产具有重要作用。热风炉是高炉炼铁的重要热工设备,其能耗约占高炉工序能耗的20%,同时也是碳排放大户。而智能燃烧控制系统能实现无人工干预的自动优化燃烧,可有效降低劳动强度。使用热风炉智能控制系统来提高热风炉配比的燃烧控制精确度是提高风温、降低燃料消耗以及减排的重要手段,也是提高热风炉使用寿命和减轻工人劳动强度的有效措施。工业试验表明:通常情况下,采用智能燃烧控制系统可提高风温10℃以上或节约煤气3.0%以上。

1 高炉热风炉控制现状分析

高炉热风炉的燃烧是非线性的,温度调控严重滞后,温度变化响应相对缓慢,而影响热风炉燃烧的因素较多,且各种因素间相互制约,从而导致高炉热风炉的控制过程比较复杂,常规的自动化控制系统无法达到比较好的控制效果,同时,也很难使用比较精准的数学模型来描述。此外,传统的热风炉烧炉控制模型调控不灵活,应变能力差,很难适应较复杂的控制系统。目前国内的热风炉烧炉方式现状及存在的问题主要有以下几方面。

1.1 人工烧炉成本高、控制精度低、温度波动大

人工烧炉调控精度较低,若跟踪不及时,会造成烧炉能耗成本的加大;当煤气热值、煤气压力等影响因素发生比较大的波动时,往往会因人工操作反应不及时而使得拱顶温度波动变大,致使热风炉蓄热不够充分,从而直接对高炉风温的稳定性造成影响,甚至会影响到整个热风炉的使用寿命。

1.2 基础自动化控制系统成本高、控制效果不佳

基础自动化的过程控制中,需要投入相当大的工程费用来进行仪表改造,仪表维护成本高,由此使得自动化控制系统无法有效克服煤气热值和煤气压力频繁变化带来的影响,导致控制效果不佳。

1.3 数学模型过于复杂滞后

传统的热风炉烧炉数学模型主要通过计算所需的煤气流量和助燃空气流量来满足热风炉格子砖的蓄热能量,但由于热风炉的燃烧过程是一个耗时较多且滞后的过程,因此,实现燃烧控制的主要困难为不能及时得到控制作用的反馈信息,以致在实际生产过程中,等到控制效果通过输出体现时,控制调整往往已经失去作用,从而使得模型计算的数据来源以及计算的结果不能实时有效地反应到热风炉状态的调整上。

1.4 热风炉智能燃烧控制系统的重要性

基于以上热风炉燃烧的特点和要求,立足于钢铁行业节能降耗的目标,开发出一套可实现热风炉全自动智能控制的系统是十分必要的[3]。该热风炉智能燃烧控制系统可为钢铁企业实现高炉炼铁领域深化能源的有效利用、高效利用二次能源、降低生产成本等提供必要的基础条件。

2 热风炉智能燃烧控制系统

2.1 系统结构

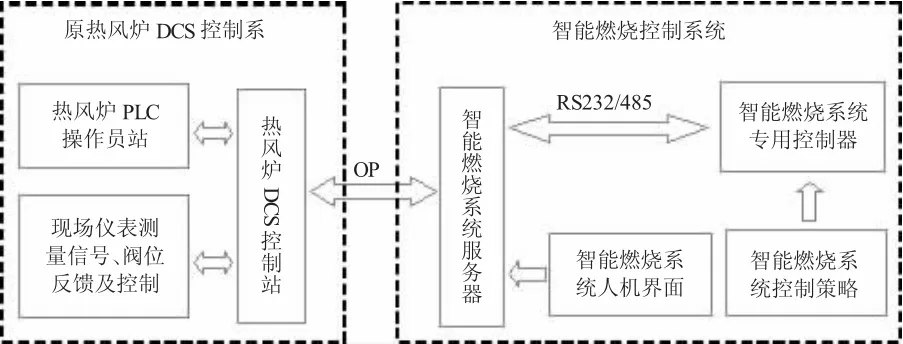

热风炉智能燃烧控制系统结构图如下页图1所示。

图1 热风炉智能燃烧控制系统结构图

2.2 系统原理

热风炉智能燃烧控制系统在不改变原有热风炉DCS控制系统结构和控制方式的基础上,利用计算机软硬件技术、经典控制理论、专家系统、模糊控制等技术,完全模拟热风炉专家级优秀操作人员的整个操作过程,采用热风炉专家系统专用控制器,以实现对所需数据的采集处理,并通过热风炉专家系统人机界面软件,针对每一个热风炉的不同情况,现场调试并量身订制出一套适用的控制参数。该系统建立有热风炉燃烧的数学模型,在烧炉过程中可通过自学习功能,不断深化记忆各热风炉的特性;建立有针对各热风炉特点可不断优化的知识库,同时可在正常工况下,根据不同的参数变化和烧炉情况,实现热风炉烧炉全过程的自动优化和最佳燃烧控制。

热风炉智能燃烧控制系统不需要改变现有工艺设备和工艺路线,仅需要将热风炉的拱顶温度、废气温度、煤气总管压力、控制阀的控制及反馈信号、换炉信号、空气压力、煤气流量、空气流量等通过OPC传至热风炉专家系统,经专家系统的控制运算后,陆续得出在整个烧炉过程的空气、煤气阀位控制值,再通过OPC将其送回热风炉给DCS控制站,对空气和煤气阀门进行实时调节。系统完全模拟优秀操作工的整个操作过程,实现了全自动智能烧炉控制而无需人工干预。系统只需参考拱顶温度、废气温度、煤气压力、空气压力等几个常规变量就能实现实时的自动跟踪调节,而不需要借助煤气热值仪或烟道残氧分析仪分析这些易损量,并在煤、空气支管流量无法长期保持稳定时,仍可实现可靠的自动燃烧调节,从而达到最好的节能效果。

2.3 系统特点

1)具有较强的抗扰动性。高炉煤气压力、煤气成分、煤气和助燃空气的温度及压力波动往往都比较大,系统能够在较短时间内对空燃比进行调整适应,避免拱顶温度出现大幅度波动。

2)具有较高的控制精度。操作人员将拱顶温度和废气温度目标输入系统后,系统能够按照最佳烧炉曲线自动控制好拱顶温度,并在规定时间内使废气温度达到目标值。

3)系统界面友好,操作简单可靠。热风炉智能燃烧控制系统通过OPC与热风炉DCS通讯,可与热风炉原DCS系统并行在线使用;通过在热风炉DCS操作界面设置控制权切换按钮,可很方便地实现自动烧炉系统和热风炉原DCS系统的控制权切换。热风炉原DCS系统的所有控制功能均完全保留,系统可靠性强。

4)实现烧炉全过程的全自动控制,使烧炉过程中具备安全连锁功能,可大幅度减轻现场工人的劳动强度。

3 热风炉智能燃烧控制系统应用分析

3.1 节能分析

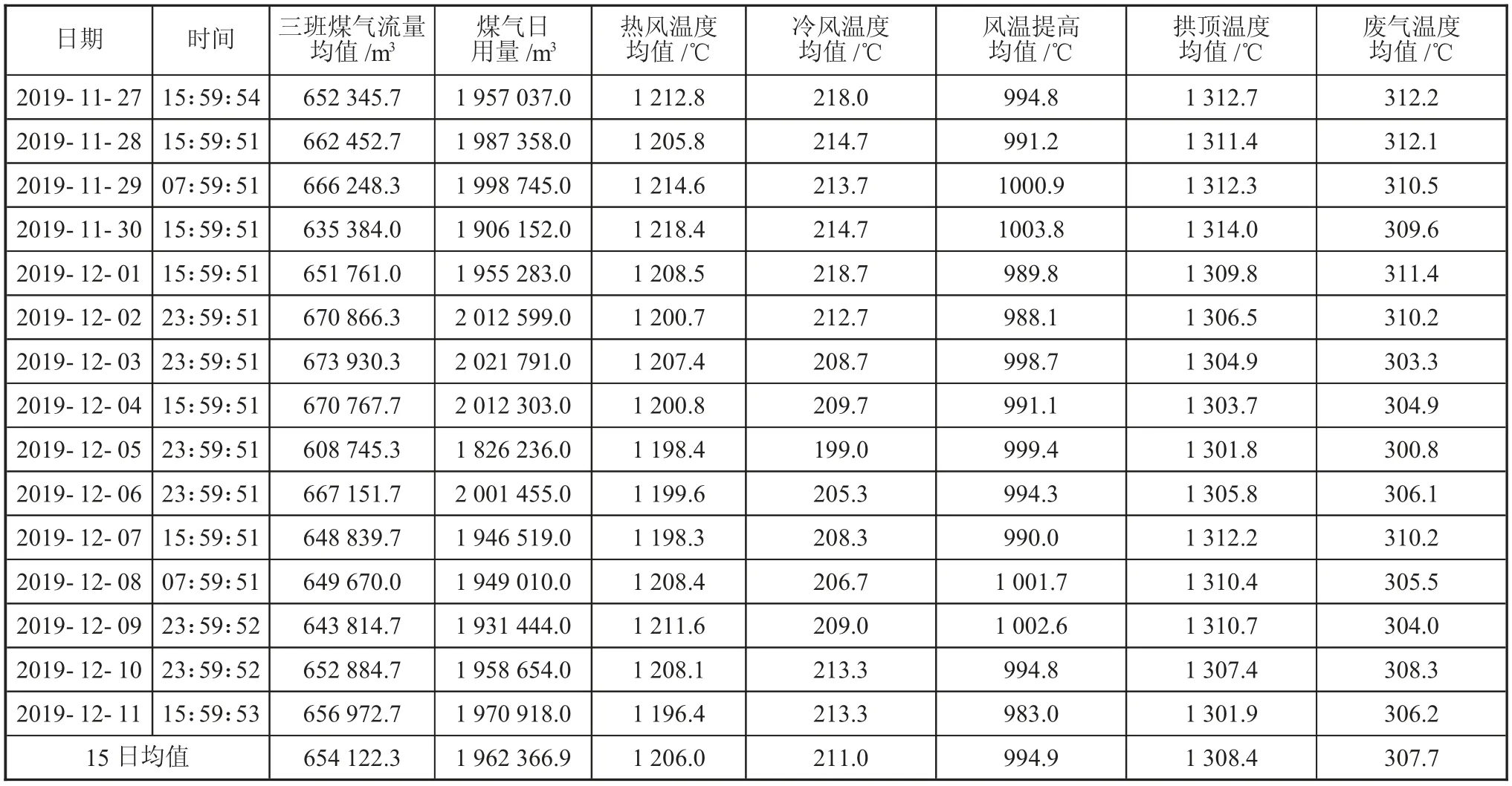

通过将热风炉智能燃烧控制系统部署在泉州闽光3号高炉热风炉上进行实测,并分别对系统投入前的人工烧炉和系统投入后的智能烧炉进行了15 d的烧炉数据取样,对取样数据进行统计分析,结果如下页表1—表3所示。

表1 热风炉人工烧炉数据统计表

表3 人工烧炉与智能烧炉15日数据均值对比

通过对15 d人工烧炉与智能烧炉的数据分析比对表明:

1)有效节省煤气使用量,并使风温提高。风温提高值为9.4℃,折煤气为3.13%(按3℃风温折1%煤气计),煤气节省率=(手动煤气单耗-自动煤气单耗)/手动煤气单耗×100%=(2 058 273-1 962 367)/2 058 273×100%=4.66%。

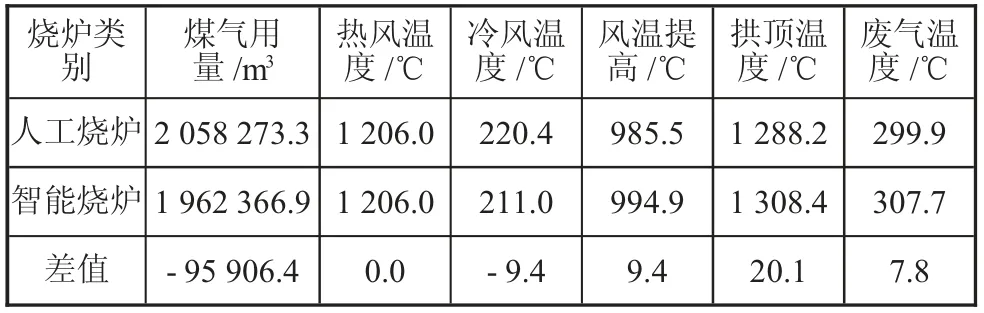

2)智能烧炉的拱顶温度控制较人工烧炉更为稳定,拱顶温度波动幅度控制在目标±10℃以内,拱顶温度平均上升约20℃。热风炉拱顶温度趋势图如图2所示。

图2 热风炉拱顶温度趋势图

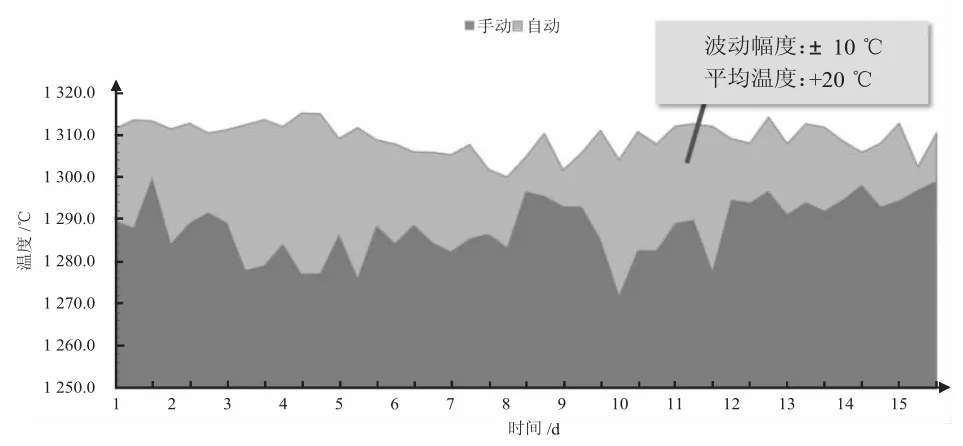

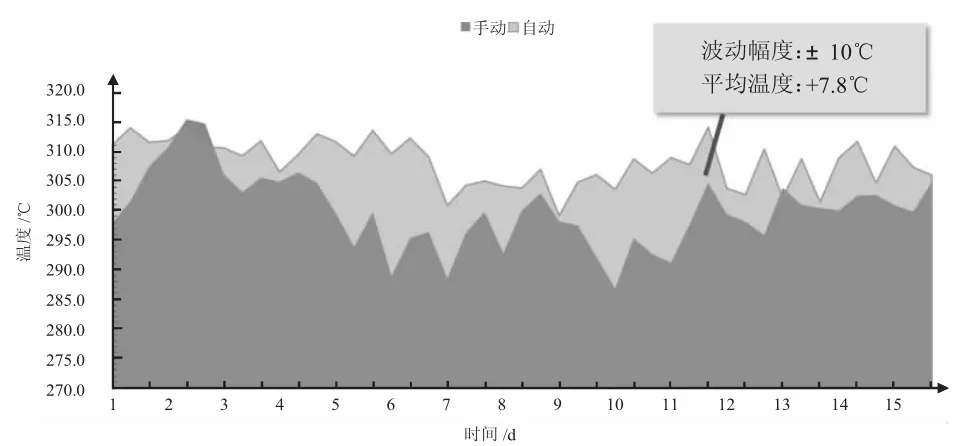

3)智能烧炉的废气温度控制较人工烧炉更稳定,废气温度可控制在目标值±10℃以内,废气温度上升约7.8℃。热风炉废气温度趋势图如图3所示。

图3 热风炉废气温度趋势图

表2 热风炉自动烧炉数据统计表

3.2 应用结论

在人工烧炉和智能烧炉取数期间,高炉热风炉生产、工况稳定,数据取样合理有效。热风智能燃烧控制系统投运后,平均煤气量可节省4.64%,平均风温提高9.4℃,折合煤气为3.13%,综合节能率为7.77%,节能效果明显。

热风炉智能燃烧控制系统可实现提高风温约10℃,理论上,按照每提高风温10℃可降低1 kg/t焦比计算,吨铁可降低成本3元以上(焦炭价格随市场波动),一个年产300万t生铁的钢铁企业,年可降低成本900万元以上。如果企业煤气资源紧张,需进行煤气的节约控制,可以有效降低煤气消耗量5%以上,且可保证在煤气波动较大的情况下,热风炉烧炉过程能够平稳进行。

4 结语

热风炉智能燃烧控制系统以拱顶温度和废气温度为控制目标,对热风炉烧炉过程进行自动寻优控制,无需人工干预,可实现热风炉烧炉全过程自动优化和最佳燃烧控制,并能在稳定燃烧的基础上实现最大限度的节能,节能减排效果显著。

“十四五”期间,钢铁行业将面临从碳排放强度的“相对约束”到碳排放总量的“绝对约束”,同时还可能面临更多来自“碳经济”的国际挑战,加快低碳转型势在必行[3]。为推动钢铁行业低碳绿色发展,加快推进智能制造,数字化转型是实现钢铁企业全面可持续发展和高质量发展的必由之路,因此,热风炉智能燃烧控制系统的应用经验值得在钢铁企业推广应用。