大倾角综放工作面采煤工艺分析研究

马腾飞

(晋能控股煤业集团挖金湾虎龙沟煤业有限公司,山西 朔州 038300)

据统计,我国厚煤层储量共计40亿t,产煤量占全国总产煤量53%。随着采煤业的不断发展,条件优质的厚煤层资源已经越来越少,大倾角煤层的开发逐渐成为煤炭开采的主流。现阶段,对于大倾角煤层的开采大多使用走向长壁采煤法,但该方法在采煤时会因煤层内的煤矸石垮落后无法在采空区内均匀分布而造成支架所承受的压力无法均衡,从而导致采煤工作面的围岩变形与垮落失衡。此外,有大倾角存在的情况下,工作面底板极易遭到破坏,会导致工作面矿压剧烈、支架破损严重,大大增加发生安全事故的概率,且该方法效率低下,生产效率不高。全国范围内运用大倾角综合机械化放顶煤开采技术进行开采的企业相对较少,因此,本文拟对大倾角综合机械化放顶煤开采技术进行研究,以期对大倾角综放工作面开采提供一定的帮助。

1 工作面覆岩位移及其围岩应力分布分析

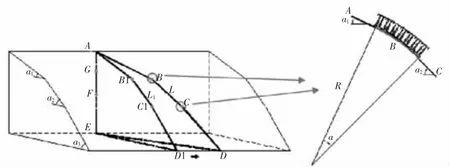

某煤矿某工作面煤层倾角为29°~46°,平均厚度为9.16 m,结构单一,发展稳定,较为适合采用综合机械化放顶煤开采技术。本文以该煤矿为例进行综合机械化放顶煤开采技术工艺研究。首先对该工作面的覆岩移动规律及围岩应力分布进行分析,建立的工作面模型如图1所示。

图1 某煤矿某工作面模型示意图

通过对工作面进行数值模拟可知,工作面在未进行开采时其力学性能相对稳定,开采后原本的受力分布被打破,压力发生变化,底板与顶板形成对称压力拱。但是由于大倾角的存在,压力拱受力将倾向于底板方向,形成非对称压力拱,从而造成压力拱倾斜位移。当倾角小于35°时,应力变化与倾角变化相反,且随着倾角的变大而减小;当倾角超过35°时,放煤前后释放压力相近,集中应力变化幅度增大,正压力区域减小,释放区域增大,应力释放充分。工作面在进行放顶煤前,顶板竖直方向的位移大于底板竖直方向的位移,且最上方与最下方端头的位移最少;工作面放煤后与放煤前的位移规律一致,但其上下两端头的位移较放煤前的位移有一定的增大。倾角大小对于塑形区域的影响与压力变化相似,也是随着倾角的增大而减小,放顶煤后岩层破坏范围变大,破坏高度增加,但较放顶煤前变化幅度不大,仅发生较小变化。

2 采煤工艺优化分析

2.1 采煤工艺优化原则概述

采煤工艺的参数优化主要针对的是放煤高度、采煤工作面长度、工作面布置方式等参数。在设备方面,在满足开采要求的前提下需尽量增加采煤高度,提高生产效率;割煤与放煤的工作时间与循环时间应尽量保持一致;需保证运输能力平衡,运输设备的实际运输能力与设计能力相匹配;需保证割煤与放煤协调、割煤循环最大化、放煤步距合理。

2.2 参数优化分析

某工作面的上部顶板垮落完全、支架受力小、稳定性高,为该工作面主要产煤层。中部支架受力较大,稳定性差,但其为上部与下部区域的关键转换区域,应加强支架稳定性与防护系统的防护能力,提高回采率,进而提高生产效率。下部区域支架受力小,采空区已填实,但其受力较为分散,易造成倾倒滑移事故,应加强支护的稳定性,控制顶煤放出量,做好安全防护工作。

2.2.1 采煤高度的优化

根据以往的数据资料分析可知,煤矿的采煤高度一般为2.7~3.7 m,结合某煤矿的实际情况,该煤矿采煤高度应为3~3.5 m。

采煤工作面的通风要求与采煤高度密切相关,其公式为:

H≥Q/(Bvμ)

式中:H为采煤高度,m;Q为供风量,m3/s;B为支架最小长度,m;v为最大风速,m/s;μ为过风断面系数。

由于前后运输设备需同时进行运煤,且该煤矿煤尘较多,故设计较低风速,将v设置为2.5~3 m/s,供风量为21 m3/s,支架长度为4.5 m,过风断面系数应0.6,则该工作面采煤高度应为2.6~3.1 m。经综合分析可得:采煤高度为3 m,放煤高度为5.15 m。

2.2.2 工作面长度与倾角的优化

工作面长度是影响采煤产量、回采率、工作面安全稳定效果的关键因素。经分析可知,该工作面长度为2 094~2 140 m,倾斜长度平均值为183.5 m。工作面长度较长,稳定性差,经过大倾角采煤后长度会继续增加,故根据以往的实践经验,其长度应设定为120~150 m。

工作面倾角是影响设备稳定性的关键因素。当倾角过大时,设备会发生下滑现象,因此应将工作面设计为伪仰斜,角度一般为10°~20°,调整范围为5°,其伪仰斜工作面示意图如图2所示。

图2 伪仰斜工作面示意图

2.2.3 采煤工艺优化

采煤工艺的优化主要针对支架与围岩稳定性、放煤工艺分区两部分进行优化。

2.2.3.1 支架与围岩稳定性的优化

根据覆岩移动及其围岩应力分布分析可知,下部区域倾角大、支架易发生倾斜,由于该区域采用R-S-F系统来稳定支架,故应加强支架的动态稳定性,以提高下部区域的安全性与稳定性。中间区域支架稳定系统会随岩层的位移而发生变化,稳定性难以把控,故应实时监测中部支架的稳定性,严格控制放煤量,以减少对支架稳定性的影响。上部区域覆岩活动频繁,其特性与中部较为相似,但该区域倾角小,稳定性高,故应提高上部区域放煤量,从而提高该区域采煤效率,实现工作面的高效生产,提高企业生产效率。

2.2.3.2 采煤工艺分区的优化

根据数据运算与设计,对某工作面煤层进行了合理化的放煤工艺分区,具体分区情况如图3、图4所示。

图3 放煤工艺分区示意图1

图4 放煤工艺分区示意图2

采煤工艺经优化后,其具体工艺过程为:AB两段为上部区域,d1为割煤深度,从a1位置开始放煤,当发现煤矸石时,关闭14窗口,a2进行放煤,从上而下依次执行,直到放煤全部结束;BC两段为中部区域,放煤从b1开始,当该支架放煤量减少后,关闭14窗口,从b2进行放煤,以此类推,直至放煤结束;CD段为下部区域,放煤过程与中部、上部相似,以c1为起点,当c1放煤量减少时,从c2进行放煤,直到全部放煤结束。

将优化后的采煤工艺应用于实践生产后发现,工作面回采率较优化前提高了11%,年产值较优化前增长了16%,煤矿生产直接经济效益提高了12 684万元。

3 结论

现阶段,大倾角综放工作面煤炭开采的主流方法为走向长壁采煤法,该方法安全系数差,生产效率低,因此,采用大倾角综合机械化放顶煤开采技术对大倾角采煤工艺进行了优化,优化后的采煤工艺使工作面回采率较优化前提高了11%,年产值较优化前增长了16%,煤矿生产直接经济效益提高了12 684万元。经优化分析,该采煤工艺使采媒安全系数、回采率、产值大大提高,且对大倾角采煤发展有深远意义。