大采高综采工作面端部底板煤适宜留采技术研究

张英杰

(华阳集团开元公司,晋中 寿阳 045400)

随着采煤技术水平的提高,大采高综采技术已成为3.5~6 m厚煤层的主要开采方法,开采高度逐年增加[1-3]。为了方便巷道的施工和维护,巷道沿煤层顶板布置,同时保留底板煤。工作面端部底板煤分为“C”“S”和复合型三种类型[4]。巷道下底板煤层厚度和工作面末端底板煤层厚度会随煤层厚度的增加而增加,因此会造成煤层损失,并对工作面机械设备特别是液压支架的稳定性产生影响。减少巷道下底板煤量和保留合适类型的底板煤将有利于机械设备的安全高效工作,也有利于底板煤的回收。

1 工作面端部底板煤的适当滞留方法和尺寸

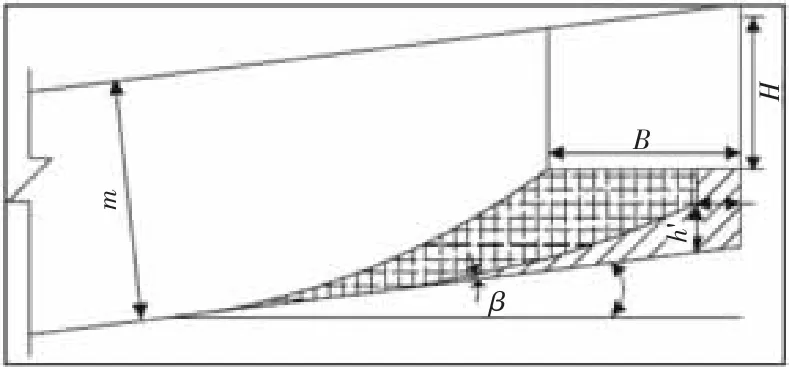

开元公司9714综采工作面巷道沿煤层顶板掘进,因此,工作面末端底板煤的存在并无法避免。在工作面端部保留适量底板煤,将支架从工作面端部转移到采高,保证刮板输送机处于合适的状态,是安全高效采煤的前提条件。当巷道下底板煤层较厚时,如果采用小的工作面倾角,则会使底板煤损失总量过高;如果采用较大的倾角,支架则可能会失去稳定性,受到严重挤压。回风巷设置在上工作面,运输巷道设置在下工作面,对上、下工作面端部底板煤的留存情况如图1、图2所示。

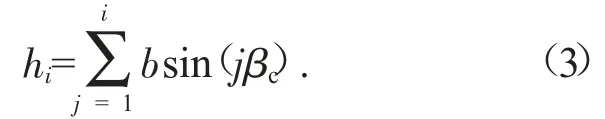

对于“C”型底板煤(见图1-1),由对应的几何关系可得:

式中:b为一个支座的支承宽度,m;βc为端面弯曲段支座与底板之间的最小夹角,(°);hc为“C”型外缘下底板煤的厚度,m;nc为工作面弯曲段支架个数;α为煤层倾角,(°);支架的倾斜角γ应满足条件:α+ncβc≤γ[5]。

当有nc个支架在弯曲段时,则第i个支架外缘到地板的距离为:

单位走向长度弯曲段支撑的总面积为:

式中:B为进给口宽度,m。

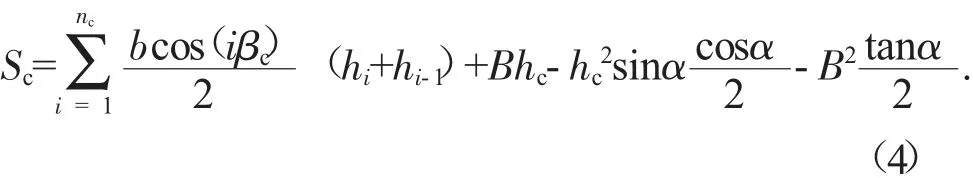

对于扁平煤层(α≤8°)、倾角较大的煤层,采用“S”型底板煤,如图1-2所示。对于“S”型底板煤,由对应的几何关系可得如下公式:

式中:hs是“S”型外侧边缘地板煤层厚度,m;ns为端面弯曲段支撑物数量;其他参数与式(2)相似;支架倾角γ应满足条件:

弯曲截面单位长度下的总支承面积:

Ss=bcos(iβs)hscosα+Bhs-hs2sinαcos.(6)

综采工作面下端刮板输送机与装载机的合适高度重叠应不小于0.5 m[6]。工作面末端底板煤比运输巷道底板高0.5 m左右。“C”型底板煤可在工作面下端保留为大倾角煤层,如图2-1所示。最佳支架数量如下式所示:

式中:各参数的意义与式(2)相似。

支架下底板煤面积为弯曲段底板煤面积与水平段底板煤面积之和,总面积的计算参照式(4)。

“S”型底板煤的尺寸如图2-2所示。

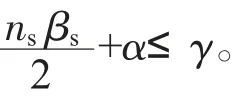

图2 下工作面端底板煤的保留类型

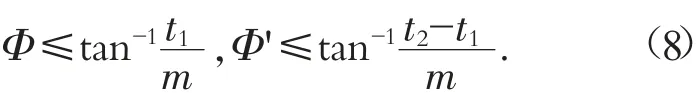

在靠近上工作面末端的内底煤是“C”型和“S”型的混合型煤炭,弯曲截面的支撑物数为“C”和“S”截面的支撑物数之和。对于倾角为8°左右的煤层,底板煤应保留“C”型或复合型。支座之间的间隙为t1,侧护板的最大侧向位移为t2。当底面凹陷时,顶梁应相互靠近,但顶梁横向移动的幅度不应超过t1。支架应适应凹凸地板,变化角度(Φ,Φ′)应满足:

同时,β应小于θ(θ为刮板输送机线盘的垂直旋转角度),因此,β≤min{Φ,Φ′,θ}。

2 工作面端部底板煤的回收方法

2.1 回风巷底板凹进的底板采煤方法

以“C”型底板煤为例,回风巷底板凹进后底板煤的尺寸如图3所示。

图3 底板凹陷后上端面底板煤的尺寸

图3中,阴影部分表示采煤机底板采煤量;刮板输送机尾部到室外的距离应不小于0.7 m。同时l和h′应满足:

式中,B为进给口宽度,m;l为刮板输送机尾部到外侧的距离,m;m为煤层厚度,m;h′为刮板输送机尾部下底板凹痕后的煤层厚度,m;Hd为工作面端部维护设备最大支撑高度,m。

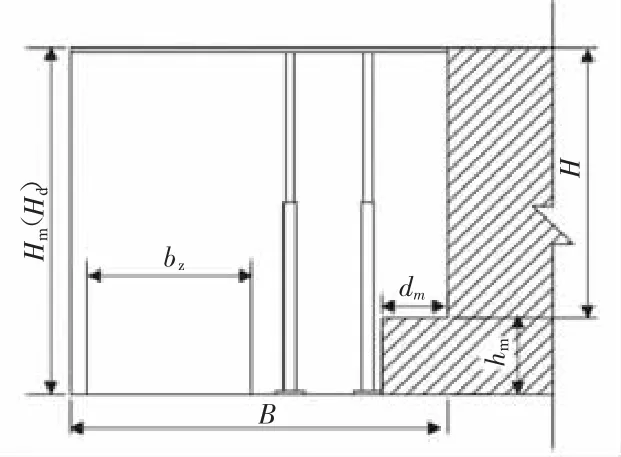

2.2 运输巷道底板超前掘进底板采煤方法

如图4所示,底板凹陷后,通道口整体高度增加。在超前支承压力的作用下,巷道内部变形严重,不利于巷道的维护。底板凹面高度应保证巷道稳定,并满足端面支撑高度:

图4 运输巷道底板凹度参数

式中:hw为底板支撑高度,m;H为入口高度,m;Hw为底板凹进后巷道稳定的最大高度,m。

总楼板压痕长度为超前支护长度与日楼板压痕长度之和:

式中:Lw运输道口总底板倾度长度,m;Lz巷道超前支护距离,m;Ld为每日底板压痕长度,m。

为保证巷道在底板凹陷后的稳定性,需采用临时支护方法进行支护,通过增加支架的强度和密度来加强顶板支架稳定性,以减小巷道的变形。

3 实例

3.1 工作面生产条件

开元公司9714综采工作面煤层平均厚度为5.5m,平均倾角为7°,最大为15°,工作面长度为240 m,每天向前推进约4~5m。横截面的长×宽分别为4.6m×3.5 m和4.4 m×3.5 m。工作面设备参数如下页表1所示。

表1 工作面设备参数

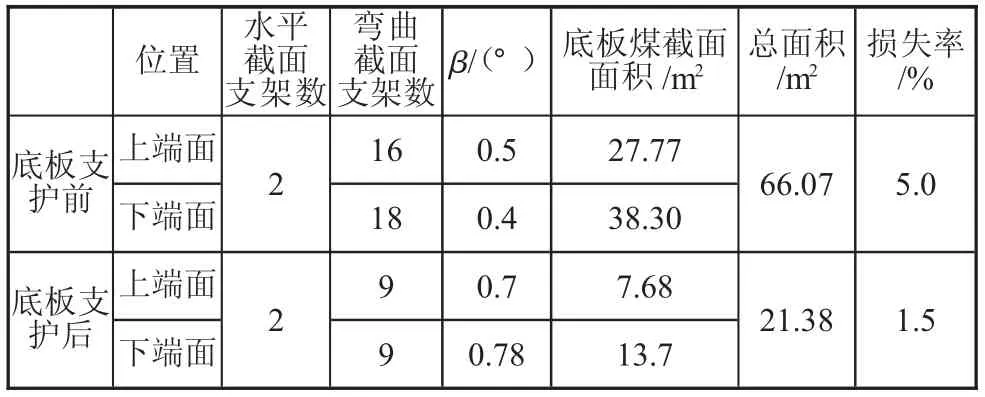

3.2 巷道底板掘进前后的煤损比较

根据工作面条件,支架的底板变化角度为1.1°。刮板输送机尾部到外部的距离l=1.0 m,刮板输送机尾部下的煤厚度h′=1.1 m,运输巷道底板凹陷深度hw=1.0m,梯级宽度dm=0.8m,总楼板凹面长度Lw=25m(地面每天凹陷Ld=5 m)。

在回风巷底板凹陷并允许上端面最后一个外支架保持在最大倾角(γ=15°)之前,回风巷最后一个外支架以外的底板煤厚度为2.1 m。根据回采工作面条件,可得:β=0.5°(来自公式(2)),折弯段支架数量nc=16,底板煤面积(含回风巷下底板煤面积)为27.77 m2。在运输巷道底板凹陷前,工作面端底板煤厚为2.5 m,支架和地面最大角度为7°,β=0.4°,折弯段支架数量nc=18,底板煤截面积为38.30 m2。

为了确保底板凹陷后的弯曲段有适当数量的支架支撑,并使支撑与顶板相适应,上端面弯曲段包括9个β=0.7°的支架。同时,水平段需要2个液压支架,下端弯曲段需要9个,其中靠近下端的第一个弯曲段保持水平。底板凹陷后,上、下工作面端底板饱和煤截面积分别为7.68 m2和13.7 m2,底板凹进前后底板煤的损失情况见表2。

表2 底板支护前后失煤量的比较

从表2分析可知,巷道底板煤越厚,过渡段需要的支架越多,保留的底板煤越多,减小巷道下部煤层厚度是减少底板煤损失的最佳途径;下端面支撑2个或3个支架,端面煤损失较大,底板凹陷后,底板煤面积大幅减小,过渡段支架数量减少。

4 结论

1)在工作面端部保留适量底板煤,将支架从工作面端部转移到采高,保证刮板输送机处于合适的状态,是安全高效采煤的前提条件。

2)在工作面端部底煤参数适当的情况下,工作面两端的回收方法如下:上底板煤可用带底板支护的采煤机直接回收,下层煤先推进底板支护留台阶后,用采煤机进行底板支护后回收运输通道中一侧的煤。

3)根据大采高工作面的地质条件和设备参数,采出工作面两端的底板煤可使采收率提高3.5%,底板凹陷后,过渡段所需支架较少,保证了工作面设备的安全高效运行。