转炉冶炼过程中氮含量的控制研究与实践

张春亮,王建昌

(山西太钢不锈钢股份有限公司,山西 太原 030003)

氮在钢中的作用具有两面性。有利方面:氮作为间隙固溶元素,可大幅度提高钢的强度及时效沉淀强化作用,增加钢表面的硬度、强度、耐磨性及抗腐蚀性。不利方面:氮会大幅度提高钢的韧脆转变温度,甚至使钢产生低温回火脆性,某些氮化物还会导致钢的热脆,从这方面讲,氮是钢中的有害杂质。因此,除个别情况外,氮存在的有害性较大,应当尽可能地降低钢中w(N)。

太钢炼钢二厂在碳钢生产过程中经常出现转炉出钢增氮较多、成品氮高的问题。通过对生产过程进行分析,找出转炉出钢过程增氮是影响成品w(N)的主要因素,为了解决这一难题,开展了降低转炉出钢钢水增氮的研究和实践。

1 转炉终点w(N)影响因素分析

1.1 钢中溶解w(O)对脱氮的影响

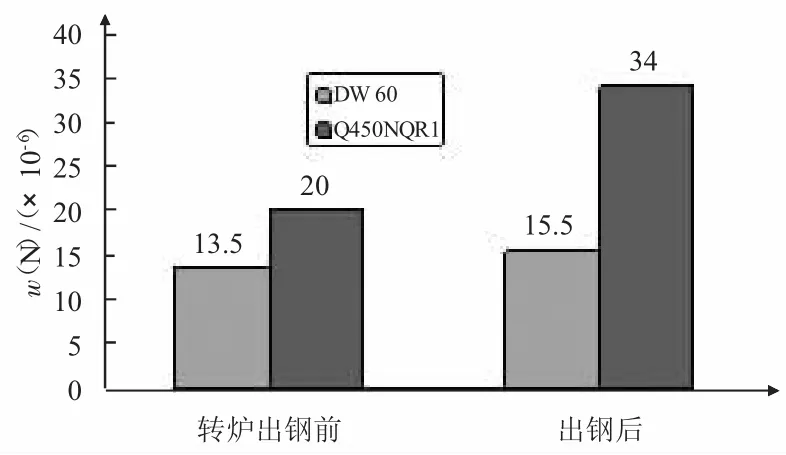

通过统计南区冶炼冷轧硅钢DW60和Q450NQR1两个钢种出钢前后钢中w(N)的变化情况(见图1),得出:DW60转炉终点w(N)为13.5×10-6,出钢后为15.5×10-6,出钢过程增氮2×10-6;Q450NQR1转炉终点w(N)为20×10-6,出钢后w(N)为34×10-6,出钢过程增氮14×10-6,两者增氮差别较大。分析原因得出:由于冷轧硅钢出钢过程中不进行合金化,钢水中含有(质量分数)约700×10-6~900×10-6的溶解氧,氧是表面活性元素,会占据熔体表面上的活性点,致使能吸附氮原子的表面活性面积减小,减弱氮的溶解吸附;Q450NQR1钢在出钢过程中要进行脱氧合金化,采用铝锰铁脱氧,脱氧后溶解氧含量迅速降低,致使吸氮量增加,同时,在合金化过程中,合金中氮进入钢液,使得w(N)增加。

图1 转炉出钢过程增氮情况

1.2 转炉氮氩切换时间对增氮的影响

通过对转炉氮氩切换时间与终点w(N)的关系进行了分析,取低合金钢Q345R(转炉吹炼8 min后氮氩切换)和普碳钢Q235A(转炉吹炼8 min后氮氩切换)的转炉终点样钢中w(N)进行分析,分析结果如图2所示。

图2 不同氮氩切换时间转炉终点w(N)

由图2可知,转炉吹炼8 min后氮氩切换后转炉终点样钢中平均w(N)为13.5×10-6,转炉吹炼11 min后氮氩切换后转炉终点样钢中平均w(N)为27.3×10-6,相差13.8×10-6。分析得出:转炉冶炼过程氮氩切换时间对终点w(N)影响显著,对w(N)要求严格的重点品种必须在转炉吹炼8 min后进行氮氩切换。

1.3 转炉后吹对w(N)影响

取转炉纯铁YT01钢转炉后吹前后钢样,采用化学方法分析钢中w(N)及w(N)的变化趋势,分析结果如图3所示。

图3 转炉后吹前后钢中w(N)变化情况

由图3可知,转炉冶炼YT01后吹前后钢中w(N)变化明显,转炉后吹前终点平均w(N)为11×10-6,经过后吹,转炉w(N)平均为18×10-6,平均增氮7×10-6,各炉次w(N)增加量不同,最低增加1×10-6,最高为18×10-6,因此降低转炉后吹率,可降低转炉终点w(N)。

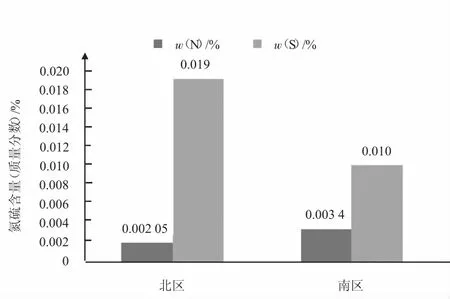

1.4 转炉出钢w(S)对增氮的影响

对同一钢种南北区冶炼过程中w(S)与w(N)的关系进行分析,结果如图4所示。分析可知:北区转炉终点w(S)较高,出钢后终点w(N)较低;南区转炉终点w(S)较低,出钢后w(N)较高。

图4 南北区冶炼过程w(S)对比

根据资料分析,硫和氧一样为表面活性元素,容易占据熔体表面上的活性点,致使能吸附氮原子的表面活性面积减小,减弱氮的溶解吸附。南区出钢前w(S)低,同时出钢采用先加铝强脱氧工艺,钢水中w(S)、w(O)都很低,增加了钢水吸氮能力。

2 控制转炉出钢增氮主要措施

2.1 规范转炉氮氩切换时间

规范转炉吹炼过程氮氩切换时间,重点品种在吹炼8 min进行氮氩切换,提高转炉终点命中率,减少转炉后吹次数。

2.2 控制出钢过程增氮

转炉出钢前钢包内吹氩吹扫2 min,将钢包内空气排尽。加强出钢口的维护,避免出钢口破损造成出钢过程钢液散流,从而减少出钢增氮。

2.3 合理控制钢中溶解w(O)及w(S)

针对不同钢种,要合理控制钢中溶解的w(O)及w(S)。对于超低碳钢种,控制转炉出钢时溶解的w(O)在600×10-6~700×10-6之间,降低转炉出钢增氮;对于低碳低硫钢种,转炉出钢过程并不需要控制较低的w(S),通过优化LF造渣工艺,提高脱硫率,从而降低转炉出钢增氮。同时严格控制LF底吹搅拌强度,避免底吹裸漏增氮。

2.4 连铸过程保护浇铸

严格控制连铸过程保护浇铸,长水口采用石墨垫圈,水口部位采用氩封保护,中包加入覆盖剂,并采用氩气覆盖钢液面,防止二次氧化。

3 结论

1)通过对转炉冶炼过程增氮分析,得出转炉出钢的溶解w(O)、w(S)对出钢增氮影响较大,w(O)、w(S)越高,出钢增氮越少;转炉后吹时间越长,增氮越多。

2)通过工艺优化,将超低碳钢IF钢转炉出钢增氮控制在3×10-6,低硫钢转炉出钢增氮控制在5×10-6,满足了钢种w(N)要求。