盾构下穿湖区岩溶地层施工技术*

鲁文博,梅耀辉,贾瑞华,刘其成

(1.中建三局基础设施建设投资有限公司,湖北 武汉 430073;2.湖北省建设工程标准定额管理总站,湖北 武汉 430071)

0 引言

随着城市深层地下空间开发利用,盾构法作为一种隧道施工方法逐渐被广泛应用,其中岩溶为常见的一种地质问题,对盾构施工影响大,而水下深埋岩溶处理受制于作业面,通常采取搭设浮台进行传统岩溶勘察及加固作业,工效低,安全风险高,在实施岩溶加固处理过程中,难度大,处理质量较差,采用土围堰易造成水体环境污染。

1 工程概况

1.1 隧道概况

某土压平衡盾构隧道下穿550m长湖面,内径3.8m,外径4.3m,底板标高约为-18.000m,上覆土层厚度34~36m,下穿湖底区段岩溶强发育。

1.2 地质条件

岩溶勘察揭露盾构下穿湖区段钻孔见洞率53%,线岩溶率16%,总计72个溶洞,其中27个溶洞高度>1倍洞径,溶洞垂直高度最大达15m,横向和竖向型溶洞均有发育,溶洞顶板埋深30~45m。隧道主要穿越地层有中风化细砂岩、碎石土、中风化灰岩、强风化炭质泥岩、溶洞。

1.3 水文条件

岩溶发育区位于长江三级阶地,湖面常水位为19.130m,规划最高控制水位为20.130m,地下水主要为上层滞水、弱孔隙承压水、碎屑岩裂隙水和岩溶水。其中,埋藏于第四系黏性土隔水层之下的岩溶水对隧道区间岩溶处理影响最大,大部分具有承压性,单位涌水量5.3m3/(d·m),渗透系数0.3m/d,抽水试验期间水位标高为14.810~20.400m,差异较大;岩溶水水力联系较弱,未能形成统一地下水位,与地表水体(长江、湖水)无明显的水力联系。

2 岩溶加固处理分析

2.1 钢围堰平台设计

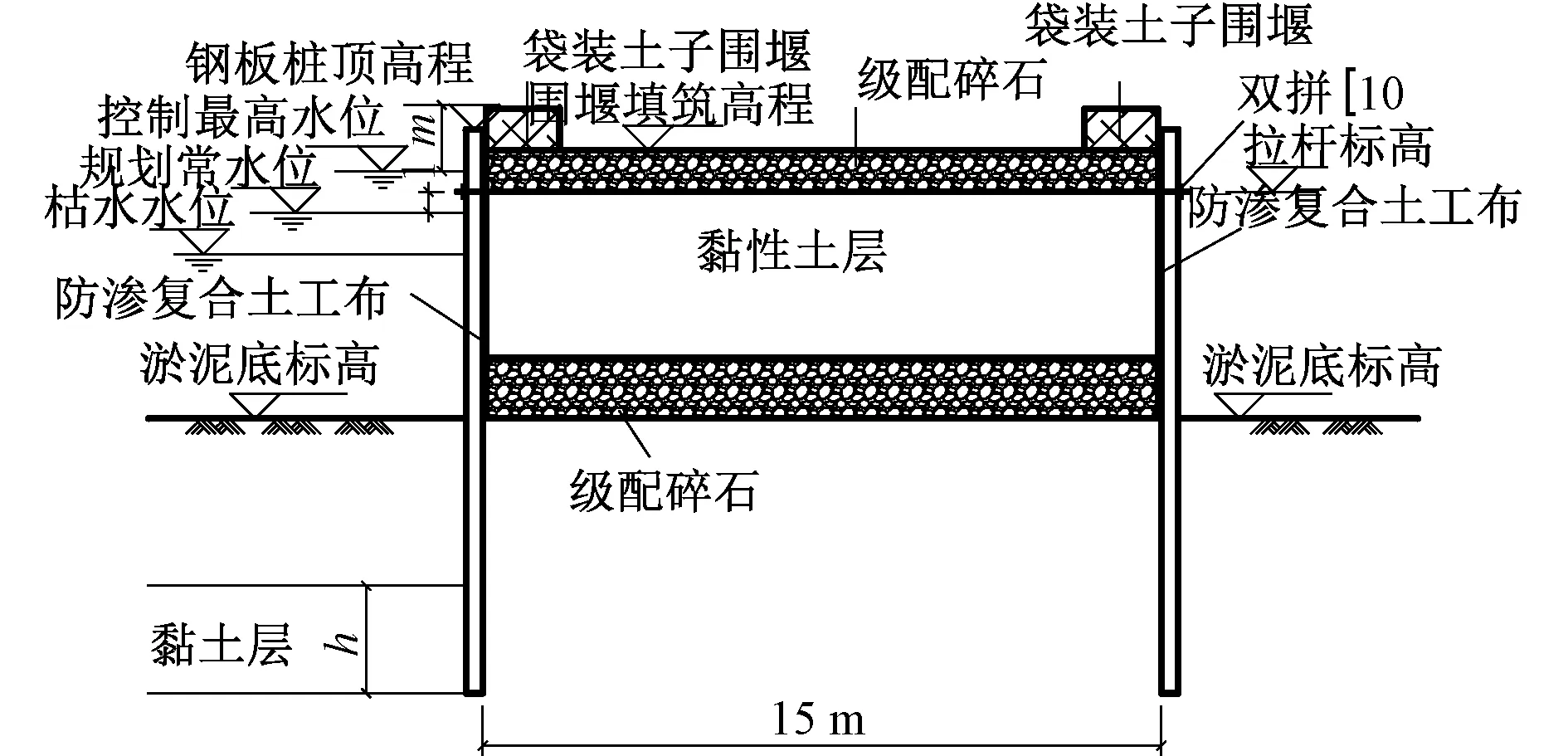

区间隧道外径4.3m,岩溶处理范围水平方向为隧道结构线两侧各3m,采用双边钢围堰作为施工平台,考虑边缘位置设备成孔站位,钢围堰外轮廓线间距为15.68m;根据水文地质情况,全线采用拉森IV型钢板桩,长度分别为12,15,18m,围堰堰芯采用黏性土及级配碎石填筑,围堰堰芯填筑标高设计值为21.630m,钢板桩桩顶标高为22.130m,两侧拉森钢板桩之间上部设置1道拉杆(32@1 600)进行横向拉结,拉杆钢筋高程为20.130m。外侧采用[28a腰梁,拉杆处钢板桩和腰梁需打孔,拉杆与腰梁端头采用钢垫片加螺母的连接方式;为保证钢围堰两侧湖水连通,对生态环境无影响,同时确保两侧水压保持平衡,作业平台受力更加安全合理,在适当位置设置1条30m长水系联络通道,通道上设置9m宽钢栈桥,以满足钢围堰顶部通行要求。钢围堰断面如图1所示。

图1 钢围堰横断面

2.2 钢围堰搭设

根据详细地质勘察报告,钢板桩吃水1.3~3m,进入淤泥深度1~2.5m,进入黏土、淤泥质粉质黏土、粉质黏土、粉质黏土夹粉土层等深度为6.7~15.7m,两侧钢板桩插入黏土等不透水层一定深度,可确保岩溶专项勘察及岩溶加固处理成孔过程中的泥浆及注浆过程中返浆不会通过渗流污染湖水,同时阻断湖水至隧道由人为成孔而形成的渗流通道;两侧钢板桩通过钢浮箱作业平台上的履带式起重机安装液压振动锤完成打设,钢板桩打设完成后回填堰芯土,设置拉杆,最后再铺设路面级配碎石。

2.3 钢栈桥搭设

在无岩溶发育区间隧道上方湖面搭设1座长约30m钢栈桥,连通两侧水系,降低围堰对水体环境影响,同时使两侧水体侧压力保持平衡。

2.4 岩溶专项勘察

钢围堰平台搭设完成后,首先进行岩溶专项勘察,包括隧道两侧详细钻孔加密勘察、物探CT扫描及井下电视,通过多种勘察手段详细探明岩溶发育情况。

2.5 岩溶处理

2.5.1岩溶加固处理原则

1)隧道结构轮廓线左右3m、隧道结构底板以下6m(底板位于土层)或5m(底板位于可溶性岩层)、隧道结构顶板以上6m(底板位于土层)或5m(底板位于可溶性岩层)范围内的溶洞进行注浆填充加固,且同时完成岩面注浆施工。

2)溶洞应遵循“先深后浅,先大后小”的顺序进行处理。

3)对于多层上下串通溶洞,应对串通溶洞进行全压浆填充处理。

2.5.2岩溶识别

针对区间所有岩溶发育位置与隧道关系,确定需处理的岩溶,并在围堰地面确定其水平投影位置。

2.5.3岩溶加固处理

2.5.3.1岩溶探边与加固

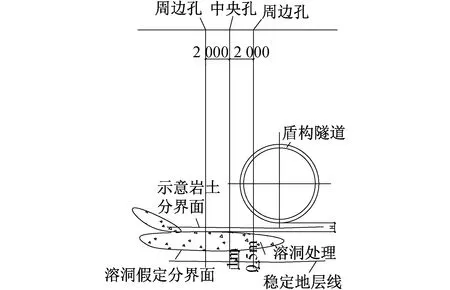

根据岩溶发育高度,从其中心位置向四周按2~3m间距布置探边孔(见图2),详细记录探边孔取芯情况。完成中心孔第1圈外围探边孔施工后,根据取芯结果选取揭露溶洞较高的1~2个孔进行注浆(水泥浆,水灰比0.5~1)加固,注浆压力达0.8MPa或周边孔位出现返浆可停止第1轮注浆。

图2 探边孔布置

2.5.3.2检测与补强

首次加固完成后,根据上次探边孔取芯情况,在岩溶发育位置外围开始布置第2轮探边孔,详细记录探边孔取芯情况,完成第2轮探边孔施工后,根据探边孔揭露岩溶发育情况及首次注浆扩散充填效果,选取其中1~2个孔进行补强注浆加固。

按上述方法依次实施后续探边孔与注浆加固施工,直至完成待处理范围内岩溶加固。

2.5.3.3过程优化

1)岩溶加固注浆孔成孔过程中,通过在岩土接合面及袖阀管与钻孔孔壁之间的环状空间进行注浆封闭,同时在注浆头上部1m处设置膨胀橡胶密封塞,保证浆液能有效流向需填充加固区,加固密实后可迅速起压,大大提高有效范围注浆加固工效。

2)注浆时长优化 针对溶洞整体偏大特点,为提升注浆工效,可根据溶洞高度调整单次注浆时长。对于特大型溶洞,单次注浆加固时长延长至4~6h;对于中型溶洞,单次加固注浆时长延长至2~4h;对于小型溶洞,单次注浆加固时长为0.5~2h。为确保所注浆液达到初凝,注浆间隔时间6h。

3)水灰比及注浆压力优化 根据探边孔揭露注浆填充效果及岩溶填充情况,适当优化注浆压力及水灰比等参数。填充型溶洞水泥浆浓度适当增大,压力适当增大;非填充溶洞,水泥浆浓度适当减小,压力适当减小。扩散性较好时可保持注浆浓度不变;扩散性较差时,适当减小水泥浆浓度。

4)在注浆管上(注浆孔孔口以上6m内)增加1个压力监测表,与原泵送端头压力监测表共同精确控制泵送压力及注浆压力。

5)待岩溶加固的隧道区间总长550m,注浆后台至注浆孔口线路较长,终端泵送至孔口压力及水泥浆质量均有所下降,在中间位置增设中转搅拌装置,通过搅拌及二次加压泵送确保注浆压力满足要求。

6)对于岩溶水较发育的溶洞,可先处理周边溶洞,适当先行采用双液注浆,确保周边主要径流通道基本封堵后再实施该溶洞的注浆加固,注浆加固过程中需预留1~2个排水孔,作为注浆填充挤压岩溶水外流的通道。

2.5.3.4质量检测

探边孔实施过程中即可检测前期注浆加固效果,并根据加固情况适时补强。完成所有注浆加固28d后,通过取芯检测注浆加固质量,注浆加固体28d无侧限抗压强度≥0.15MPa。

2.5.3.5施工监测

围堰施工过程中及施工完成后均要进行监测,主要包括水位观测、拉杆钢筋内力监测、围堰结构变形监测(围堰内土方沉降、钢板桩桩顶沉降及钢板桩水平位移监测)等,前期监测频率为1次/d,不同阶段适当调整,预警值需满足规范要求。

3 岩溶加固效果

岩溶加固完成28d后进行取芯检测,注浆加固体无侧限抗压强度均>0.15MPa;该区间盾构机已于加固完成1个月后安全顺利通过岩溶强发育区,盾构穿越期间无明显栽头,姿态实现精准控制,同时该区间管片拼接无超限错台,成型管片姿态好,无渗漏水情况发生。

4 结语

1)对于在大水面上进行岩溶处理,优先选择搭设钢围堰+堰芯土为作业平台,安全可靠、操作便利,加固过程绿色环保,同时加固周期短、质量好。

2)对于岩溶强发育情况,单次注浆加固质量可能难以满足要求,需在实施过程中动态检测加固薄弱点并补强,使加固质量整体满足要求。

3)预加固处理过程中,可采取控制压力、设置膨胀橡胶密封塞、调整注浆时长及时间间隔等措施,确保加固浆液填充在有效的待加固范围内;加固过程中,适当调整浆液浓度,确保加固效果最佳的同时优化加固总时长。

4)岩溶发育不具有规律性,需根据现场地质勘察情况采取针对性的加固措施。