超长钻孔灌注桩在复杂地层中的设计与施工工艺研究*

巴达荣贵,王国祥,陈逸帆,薛虹宇,张译恺

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

0 引言

钻孔灌注桩是指通过机械钻孔、钢管挤土或人力挖掘等手段在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而形成的桩[1-3]。目前,钻孔灌注桩在实际工程中已得到广泛应用和研究。例如,黄生根等[4]对水泥浆的扩散方式和加固区的形态分布规律进行分析研究,并基于电磁波CT技术对钻孔灌注桩压浆效果进行了观测;吴爽爽等[5]对抗压桩、顶拔桩和负摩擦桩3种模式的6根钻孔灌注桩剪切特性进行了现场加载试验研究;白晓宇等[6]对风化岩地基大直径长螺旋钻孔灌注桩承载性状进行了试验研究等。此外,刘畅等[7]、李林等[8]及符进等[9]也对此进行了深入研究。上述研究大多集中于理论层面,通过试验、数值模拟等对钻孔灌注桩进行研究,然而,在实际施工中也常存在一系列技术难题。

以北支江过江通道桩基工程为背景,对超长钻孔灌注桩在复杂地层中的施工工艺和方法进行研究,提出了一系列施工要点,形成了一整套超长钻孔灌注桩设计参数和施工工艺,可有效指导现场施工。

1 工程概况

本工程位于杭州市富阳区东洲街道北支江,北起高尔夫路与杭富沿江公路交叉口,南接规划环岛路,预留路口与东洲岛中心路相衔接。北支江过江通道全长407.6m,全桥共9跨,主桥为(35+2×95+35)m四跨下承式钢拱梁组合桥,南侧引桥为(30+28+32)m钢箱梁结构,北侧引桥为(2×25)m 连续钢箱梁结构。桥面标准宽度为43m,桥梁下部结构采用钻孔灌注桩基础+承台结构,主桥墩(3~5号)桩径为1.5m,其余墩桩径均为1.2m。桩基础共122根桩,最长桩长为46.2m,最大桩径为1.5m,均为C30水下混凝土灌注桩。其中,0,9号墩台分别为20根桩,桩径1.0m,3~5号墩桩径为1.5m,其余墩桩径皆为1.2m。桩位布置如图1所示。

图1 桩位布置(单位:cm)

2 钻孔灌注桩生产性试验

2.1 试验目的

水上灌注桩在钻孔过程中,泥浆黏度、相对密度、含砂率、pH值等参数符合要求的情况下,在复杂地层中高效成孔,保证灌注桩桩基正常施工。

2.2 试验位置及参数说明

1)试验位置 选用6号墩水中桩基础作为试验桩基。

2)试验参数说明 泥浆相对密度为1.06~1.2,含砂率<4%,pH值为7~9,黏度为18~28Pa·s,护筒长度>21m。

3)施工工艺 钻孔采用冲击成孔方法,现场采用声测试验、高应变检测及荷载箱式静载检测。

2.3 试桩结论

经过高低应变及静载试验检测得出水下灌注桩桩基为Ⅰ类桩基,符合设计及规范要求。

3 钻孔灌注桩施工工艺

3.1 施工工艺流程

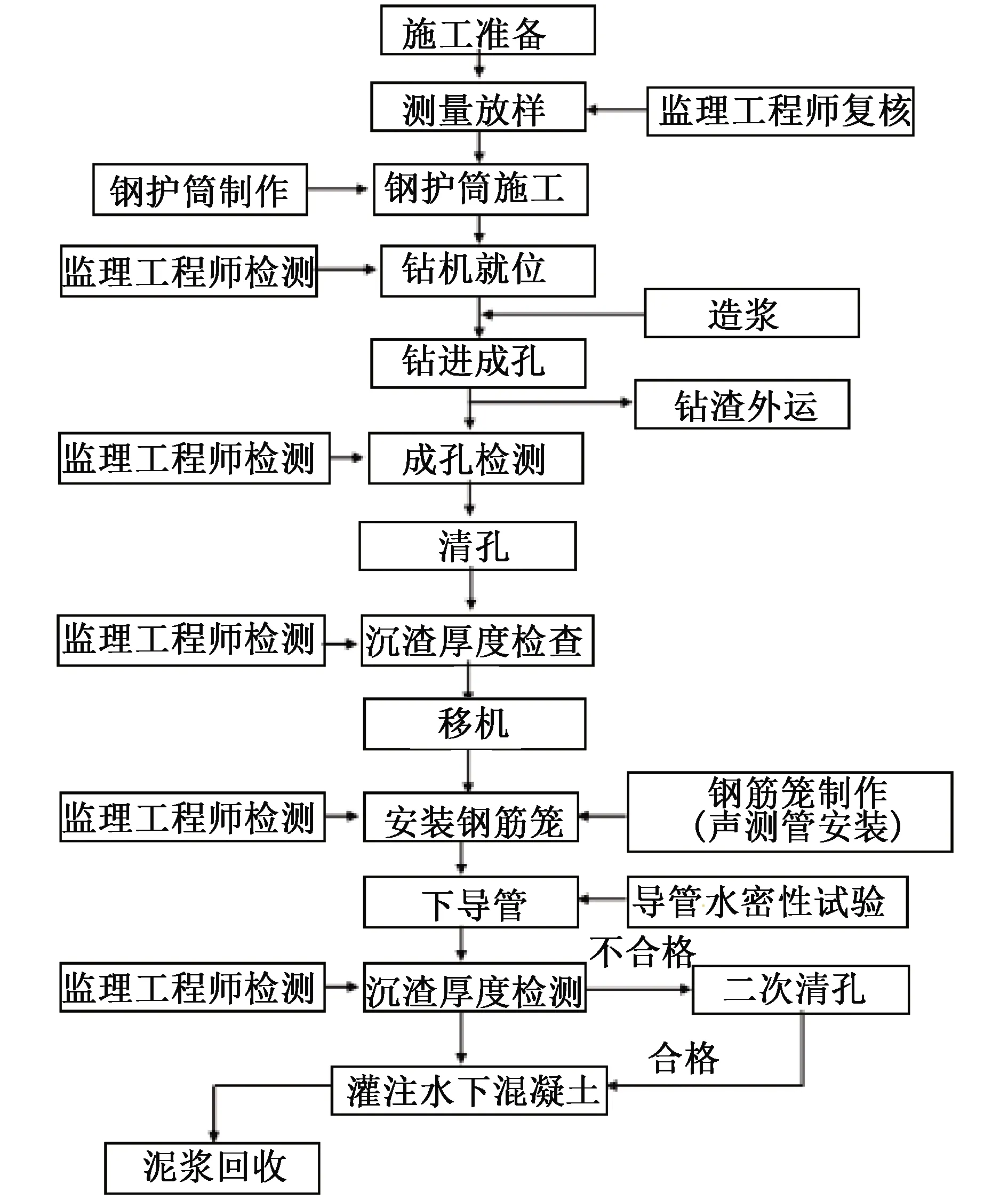

钻孔灌注桩施工工艺流程如图2所示。

图2 钻孔灌注桩施工工艺流程

3.2 施工工序控制要点

1)施工测量 根据业主和设计单位提供的控制桩点,采用全站仪进行复测,利用控制桩布设平面控制网和高程加密,外业测量和内业计算成果均应符合市政桥涵施工技术规范的要求。复测及放样结果应报监理工程师,复测无问题后方可进行施工。

2)钢护筒制作及埋设 岸上桩基钢护筒(0,7,8,9号)均采用10mm厚钢板卷制而成,内径大于桩径0.2m。结合地质勘察报告,根据施工需要埋设1节2m长钢护筒,顶面比地面高30cm。根据测量放样的孔位中心在四侧埋插保护桩,以便钻进及时对孔位复测。使用机械初步开挖、人工配合整理及下放回填。筒内底部采用黏性土填入夯实,筒外周壁采用砂浆或黄泥密实堵漏,钢护筒下放后,须复测其中心位置、椭圆变形与顶面标高,而钻机上放前,不得在其上面压放重物,以免影响冲击钻机对中定位。

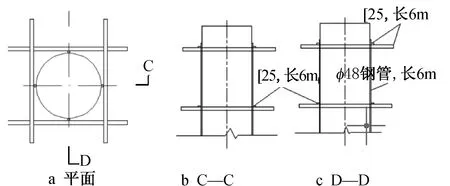

水中桩基采用定制钢护筒,水上桩基钢护筒埋设,待临时平台搭设完成即可下放。水上墩(1~6号墩)桩基钢护筒采用10mm厚钢板卷制而成,内径大于桩径0.2m,每条护筒按21m长设计,分2节制作,每节10.5m,该钢护筒作为永久性护筒。加工完成后应加焊内撑,防止堆放及转运过程中产生变形,内撑在下放过程中割除。钢护筒直径加工精度须控制在2cm以内,刃脚30cm处采用钢板补强。水上墩桩基钢护筒的下放需先定位好导向架,导向架由[25制成,如图3所示。

图3 导向架示意

护筒下放前先将导向架根据测量放样固定于施工平台上,再由汽车式起重机配合振动锤进行护筒下放。接长护筒时需注意确保2节护筒轴线在同一直线上,下放时注意依靠导向架调整护筒倾斜度及偏位,垂直度控制在5/1 000,平面偏差控制在5cm以内,护筒顶面高出施工平台约50cm。

3)钻机就位 钻机就位时,要事先检查钻机性能状态是否良好,保证钻机工作正常。通过测设的桩位准确确定钻机位置,并保证钻机稳定,通过手动粗略调平保证钻杆基本竖直后, 即可利用自动控制系统调整钻杆保持竖直状态。

3.3 钻进成孔技术

3.3.1泥浆制备

现场设泥浆池(含沉淀池及泥浆储备池),一般为钻孔容积的1.5~2.0倍,泥浆池底部和四周要铺设塑料布或采取其他封闭措施,防止泥浆外流。

泥浆制备设备有泥浆搅拌机、水力搅拌器。使用黏土造浆时,最好采用水力搅拌器;使用膨润土造浆时,采用泥浆搅拌机。

造浆后应试验全部性能指标,钻孔过程中应随时检验泥浆密度和含砂率,并填写泥浆试验记录表,且随时注意地质变化,根据地质变化情况随时调整泥浆性能指标,保证泥浆各项指标符合规范要求,钻孔施工现场设置回收泥浆池回收护壁泥浆,泥浆经沉淀净化后,输送至储浆池中,在储浆池中进一步处理(加入适量纯碱和CMC改善泥浆性能),经测试合格后重复使用。

3.3.2钻进

1)钻机就位后,首先将钻机操平,并支垫牢固,特别是钻机前支点。在成孔过程中,应定期检查钻机水平度,若发现钻机前支点下沉,应及时顶起支点并调平后再继续钻孔。

2)钻机正式开钻前,应注意钻头对中,将钻头拉起至护筒顶平面位置,在护桩上绑扎十字线,检查钻头中心与桩位中心是否一致,若发现偏差过大,应进行调整,必须保证钻机吊绳、钻头中心与桩基中心重合。

3)钻孔桩开钻前,一定要对照工程地质柱状图,研究清楚各孔地质资料,并在钻孔过程中不断采集渣样,从而判断孔位土层与地质勘察报告是否相符。

4)钻孔桩在刚入岩面或钻孔至岩石变化处,应本着“减压钻进”原则,严格控制冲程,待平稳着岩后再加快钻进速度。

5)钻孔桩钻至设计标高后,应及时捞取岩样,根据岩样特征和钻进速度判断该孔能否终孔。一般情况下,中风化岩岩样颗粒较细小,直径5~10mm,进尺速度约为30cm/h。

6)冲击钻孔成孔过程中,要定期检查偏位情况,发现偏位及早采取纠偏措施。

7)终孔后,采集渣样判断是否满足设计持力层要求,同时检查桩基成孔深度。检查方法有测绳法和钻具推算法。首先根据护筒顶标高和钻头钻具总长度推算孔底标高,然后再利用测绳量测成孔深度,计算孔底标高,持力层和钻孔深度均满足设计要求后方可终孔。用于测量孔深的测绳应定期利用钢尺复核,防止造成测量误差。

3.3.3终孔

钻孔达到设计深度后,必须核实地质情况。对照钻渣与地质柱状图,验证地质情况是否满足设计要求,如与勘察设计资料不符,及时通知监理工程师及现场设计代表确认处理;如满足设计要求,立即检查孔深、孔径、孔型。对于孔径、孔壁、垂直度等检测项目,采用测孔仪检测。

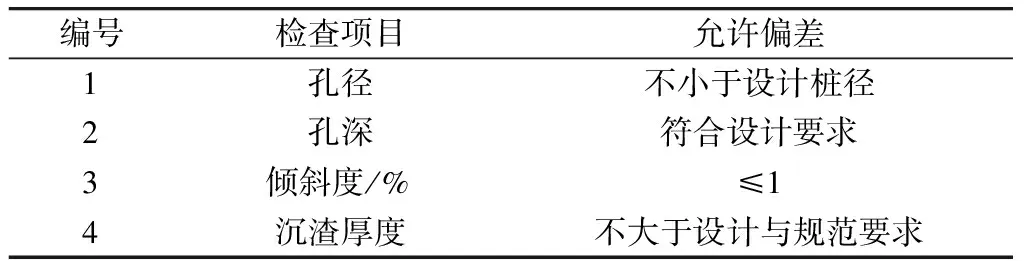

成孔后,钻机显示界面的钻孔深度为L1,利用测绳测量孔深L2,如果L2 确认满足设计和验收要求后,报请监理工程师验收,验收合格后,立即清孔。成孔检测标准如表1所示。 表1 成孔检测标准 本项目桥梁下部结构桩基础在陆地施工过程中能有效成孔、灌桩,但在水中的灌注桩桩基由于在复杂地层中易造成塌孔、卡钻等现象,影响桩基施工工期,且后续打捞钻头等花费巨大,远远超过普通灌注桩造价。因此,本项目通过增加钢护筒长度,对施工方案进行调整,保证高效成孔及灌注。具体调整方案如下。 1)1.2m直径桩基钢护筒埋设进入不透水层(淤泥质粉质黏土)深度按≥2倍钢护筒直径控制,1.5m直径桩基钢护筒埋设进入不透水层(淤泥质粉质黏土)深度按≥1.5倍钢护筒直径控制;钻进至圆砾、卵石层后,泥浆相对密度调整至1.3;根据试打情况,直径<1.5m的钢护筒壁厚确定为12mm,直径>1.5m 的钢护筒壁厚确定为14mm;桩基灌桩完成后,钢护筒埋入深度较大(>4m)时,拔出较困难,且影响桩头混凝土质量,为保证桩基质量,承台面以下部分做永久保留,承台面以上待承台开挖后割除。 2)钢护筒打拔设备 为保证钢护筒埋设垂直度及考虑其长度和质量、现场工作面等,钢护筒埋设采用80t履带式起重机,配合使用120kW双夹振桩锤。 北支江过江通道工程是亚运场馆项目的附属工程,施工期的进度显得尤为重要,通过增长钢护筒很好地加快了施工进度,同时也避免了长时间、不断的地层扰动给桩基造成的不利影响。

4 施工方案调整

5 结语