玉米割台摘穗装置的设计与仿真

张开兴,陈鹤,王一琨,张军,许方鹏,赵秀艳

玉米割台摘穗装置的设计与仿真

张开兴1,3,陈鹤1,王一琨1,张军4,许方鹏4,赵秀艳2*

1. 山东农业大学机械与电子工程学院, 山东 泰安 271018 2. 山东农业大学信息科学与工程学院, 山东 泰安 271018 3. 山东省农业装备智能化工程实验室, 山东 泰安 271018 4. 泰安磐然测控科技有限公司, 山东 泰安 271000

针对我国常用的纵卧式玉米摘穗装置,果穗啃伤率、籽粒损失率较高的问题,本文设计了一种高效低损的板式玉米摘穗装置。首先,通过理论分析计算得到拉茎辊直径、长度、摘穗板尺寸等关键参数的设计范围;其次,结合玉米植株的物理参数,确定了拉茎辊、摘穗板的外形尺寸,并建立了三维模型;最后,对摘穗装置的工作过程进行了仿真分析,以拉茎辊转速、机器的前进速度以及摘穗装置的倾角三个因素为试验因素,进行虚拟正交试验,得到了摘穗装置较优的收获参数组合为拉茎辊转速750 r/min,机器前进速度5 km/h,摘穗装置倾角为25°。

玉米收获机; 摘穗装置; 仿真分析

玉米是我国主要粮食作物,种植面积和产量都超过水稻和小麦,而且近几年仍在不断增加[1,2]。目前,我国在玉米的生产上,机械化水平仍较为薄弱,仅靠人力收获玉米,劳动量非常大。因此,迫切需要收获机械来代替部分人工劳动[3-5]。玉米摘穗装置是玉米收获机的关键组成部分,在收获过程中有重要作用。现阶段我国玉米收获机上安装的摘穗装置,大多是纵卧式结构,其摘穗原理是通过拉伸玉米茎秆,挤压玉米果穗来完成收获[6,7]。这种摘穗原理就决定了玉米果穗会与摘穗辊直接接触,极易对果穗造成啃伤,从而导致籽粒损失率较高[8,9]。对此,本文以玉米摘穗装置的创新设计为落脚点,以减少果穗的啃伤、降低玉米籽粒损失率为目标,设计一种板式玉米摘穗装置,与其他割台的摘穗装置相比,该装置能实现避免拉茎辊与果穗的直接接触,减少果穗的啃伤率,同时也能提高摘穗效率。通过仿真分析,验证了本装置的优良性和合理性,为我国玉米收获技术的研究提供了参考。

1 结构与工作原理

1.1 整体结构

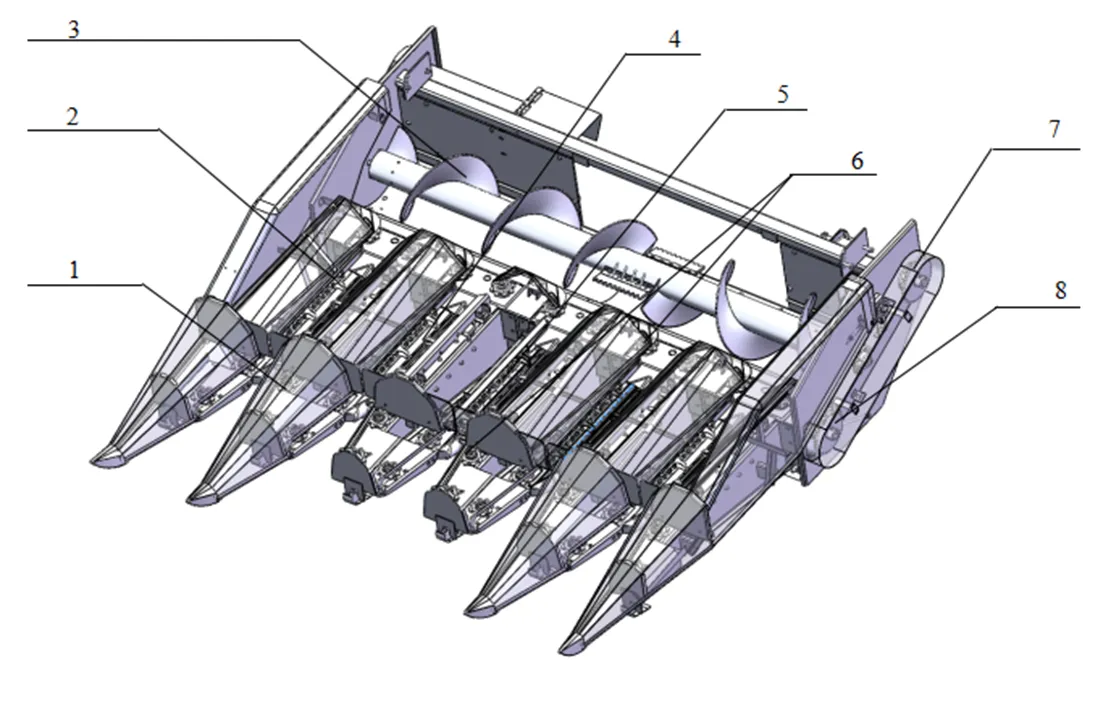

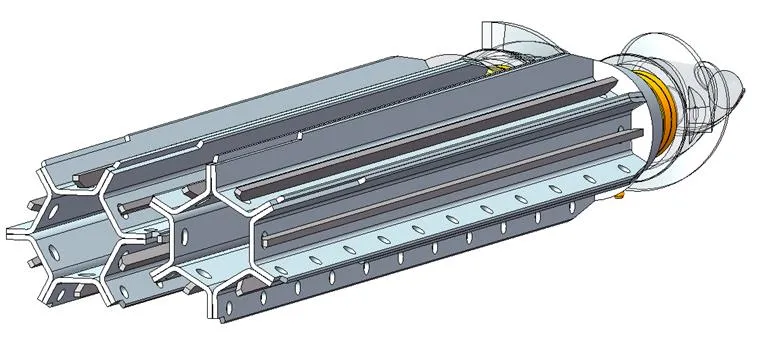

本割台为5行式,主要由分禾器、摘穗装置、搅龙、机架组成。摘穗装置主要由摘穗板、拉茎辊组成。摘穗板安装在两拉茎辊的上方,摘穗板上方则安装有拨禾链,其作用是喂入玉米茎秆、同时将摘下的果穗输送到搅龙。两拉茎辊并排安装在摘穗板的下方,拉茎辊前端是螺旋导锥,起导入茎秆的作用。如图1为割台整体结构示意图。

图 1 摘穗板拉茎辊组合式割台结构示意图

1.分禾器 2.拨禾链 3.搅龙 4.摘穗板 5.拉茎辊 6.拨禾链轮 7.动力输入链轮 8.摘穗驱动链轮

割台的核心部分是摘穗装置,主要由拉茎辊、摘穗板组成,本文主要对拉茎辊、摘穗板进行了设计,并进行了仿真分析。图2是割台的摘穗装置。

图 2 摘穗装置

1.2 工作原理

在玉米收获过程中,玉米茎秆先受到分禾器的作用,被引向拨禾链,在拨禾链的作用下向后运动,随后进入拉茎辊的导入段,在拨禾链和拉茎辊导入段的双重作用下,进入拉茎辊拉茎段,此时玉米茎秆受到下拉作用而向下运动,果穗受到摘穗板的阻碍被强制摘下。摘落的玉米果穗受到拨禾链的作用向后运动,最后进入搅龙。搅龙将其送入一级升运器[10]。

2 摘穗装置的设计

2.1 拉茎辊

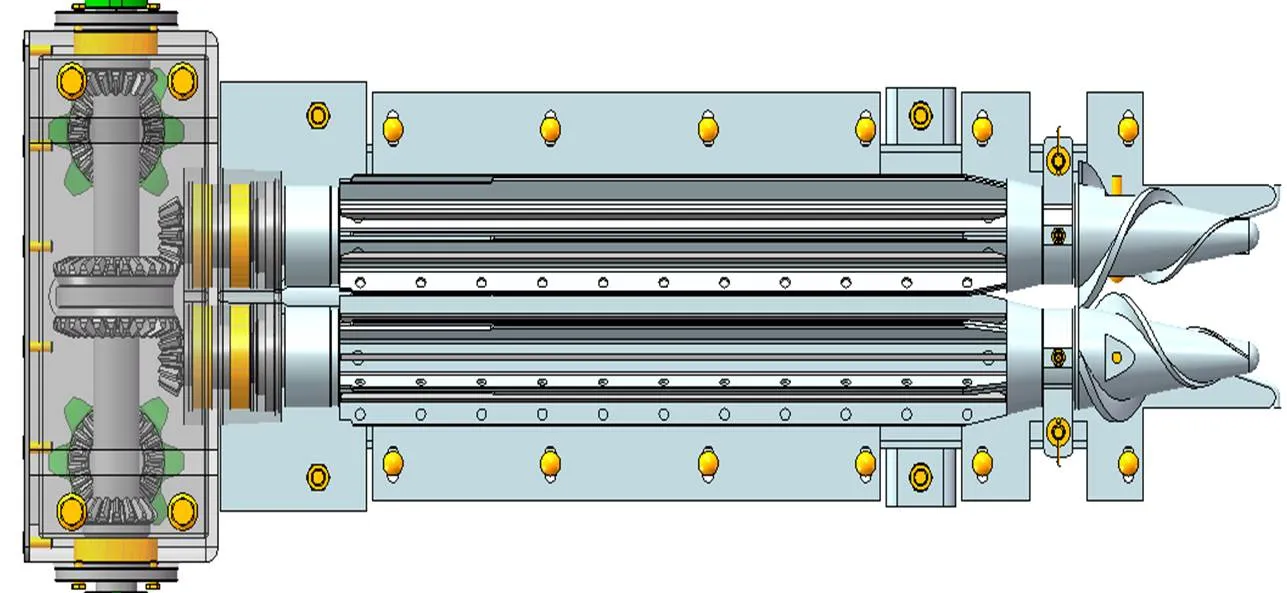

拉茎辊的直径是关键参数之一,其直接决定了抓取茎秆的效果[11]。想要抓取玉米茎秆,拉茎辊对茎秆的起始抓取角不能过大[12,13]。由于摘穗板拉茎辊组合式割台的工作原理,导致较容易出现断秆的情况[14]。图3是拉茎辊工作简图。

图 3 拉茎辊工作原理简图

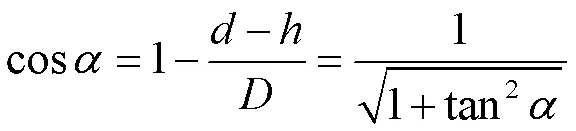

因此,在能保证抓取玉米茎秆的前提下,应尽量避免或减少断秆情况的出现。抓取茎秆时应满足公式:

式中:-拉茎辊的直径;玉米茎秆的直径;-拉茎辊的间隙;-拉茎辊的初始抓取角。

拉茎辊的设计应满足抓取玉米茎秆但不抓取果穗,其直径应满足:

根据玉米植株的物理参数,结穗部位茎秆直径d=15~24mm,平均约为19.2mm,=0.4~0.5,果穗大端直径d=40~63mm,平均约为52.0mm,两拉茎辊间隙设定为=8mm。取μ≈μ=0.7~1.1[15]。

将上述数据带入式中,可以得到满足抓取茎秆但不抓取果穗的拉茎辊的直径的范围:88.9 mm≤≤97.8 mm。

本文结合拉茎效率,割台空间布局,最终确定拉茎辊的直径为=95mm。

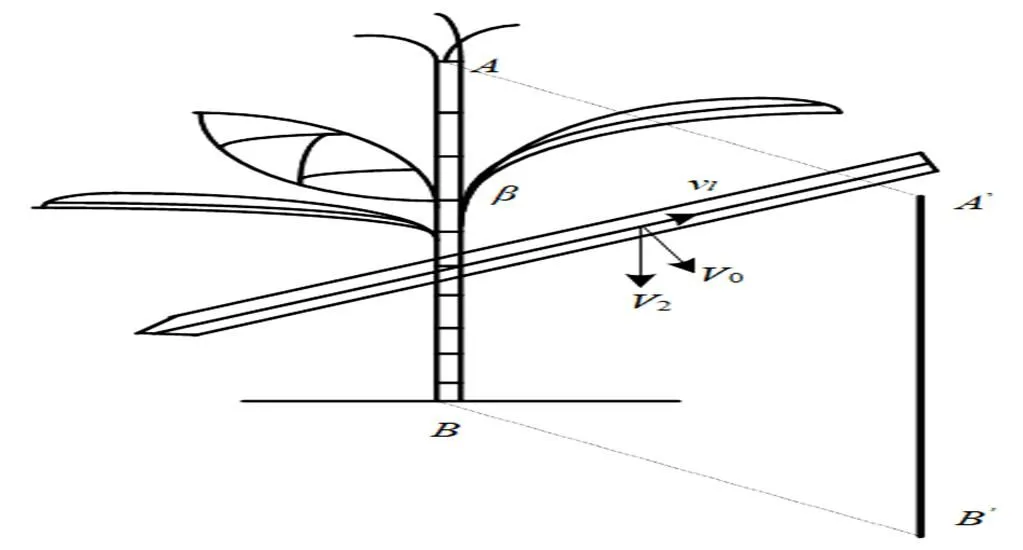

对于拉茎辊工作长度的设计,需要满足两个条件,一是能保证同时多棵玉米植株的摘穗作业,其次是要能适应玉米果穗不同的结穗高度。拉茎辊拉引茎秆的过程图如下:

图 4 拉茎辊工作简图

图中是玉米茎秆的初始位置,其与拉茎辊的夹角记为,AB是玉米茎秆的最终位置。

由图可以得出:

==cos(3)

式中:-玉米茎秆在初始位置时与拉茎辊的夹角,(°);-玉米茎秆的长度,mm。

从上式可以看出,拉茎辊的工作长度与玉米茎秆在初始位置时与拉茎辊的夹角成反比。当夹角减小时,拉茎辊的工作长度就需要增加。查阅文献可知,用于玉米摘穗时拉茎辊轴线与水平面呈25º~35º的倾角[16,17],本文设计拉茎辊轴线倾角与割台倾角一致,记为25º。

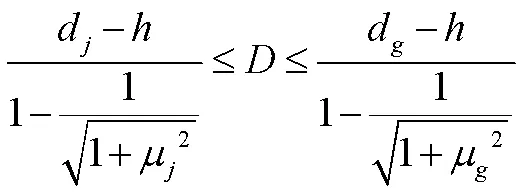

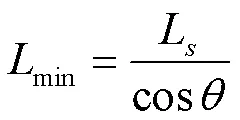

同时,拉茎辊的最小长度min还须满足:

式中:min-拉茎辊最小长度;L-摘穗时玉米茎秆在水平方向上移动的距离;-拉茎辊轴线与水平方向的夹角。

根据前文计算得出的数据,最终得到拉茎辊的最小长度约为min=400mm。综合实际考虑,本文设计拉茎辊拉茎段的长度为=570mm。

根据分析计算,最终确定两拉茎辊的工作间隙为8mm,拉茎辊的直径为95mm,拉茎段长度为570mm,最终建立拉茎辊的三维模型如图5所示。

图 5 六棱式拉茎辊

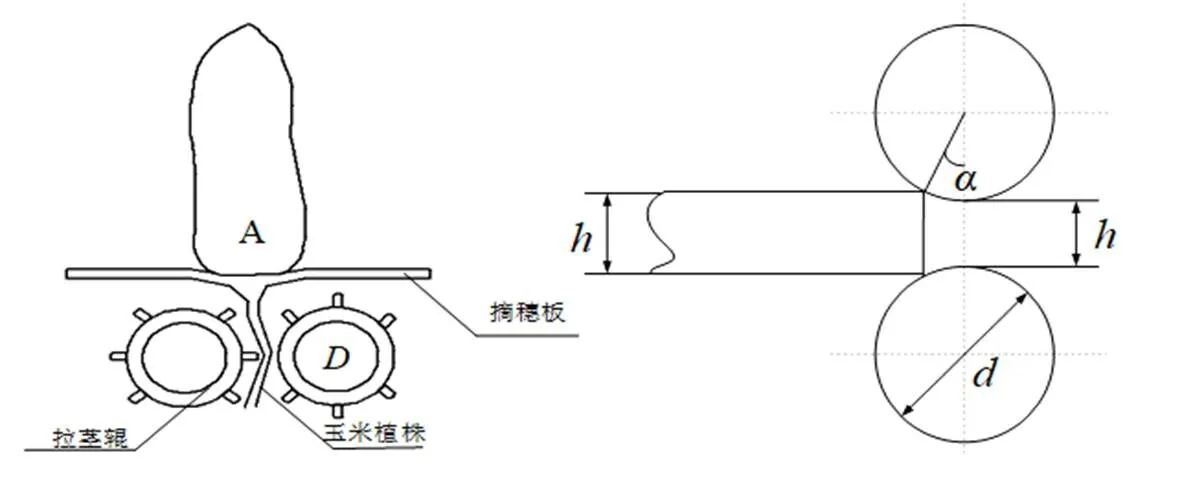

2.2 摘穗板

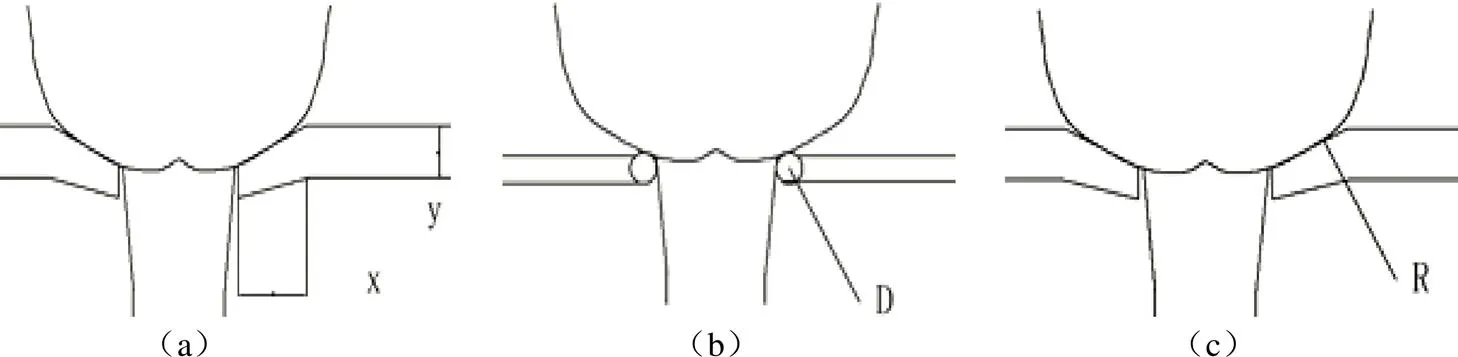

摘穗板是割台摘穗机构的关键部件,其直接决定了玉米的收获效率和收获质量[18]。摘穗板的结构中,摘穗板边缘对收获质量影响最大。目前摘穗板边缘结构主要有直角倒角型、圆柱型、圆弧型[19]。如图6所示。

图 6 不同边缘结构的摘穗板

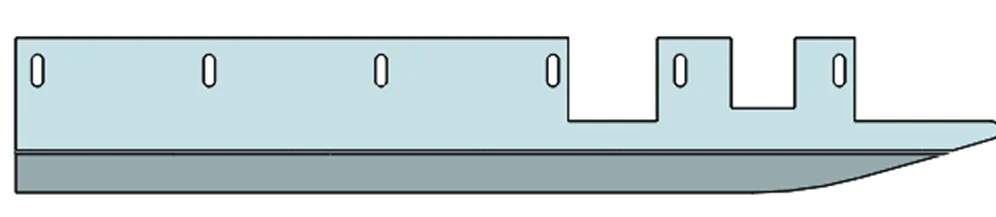

本文设计的摘穗板采用直角倒角型设计,折弯长度为31.5mm,折弯角度设计为17º,同时在每个摘穗板边缘焊接圆柱钢筋,减小果穗被卡住的几率,以此来降低断秆率,提高收获质量。摘穗板间隙大小应满足允许最粗的茎秆通过,阻碍最小的果穗通过。本文将摘穗板间隙大小设计为35mm。最终建立摘穗板的三维模型如图7。

图 7 摘穗板的三维模型

3 摘穗过程的仿真分析

3.1 模型建立

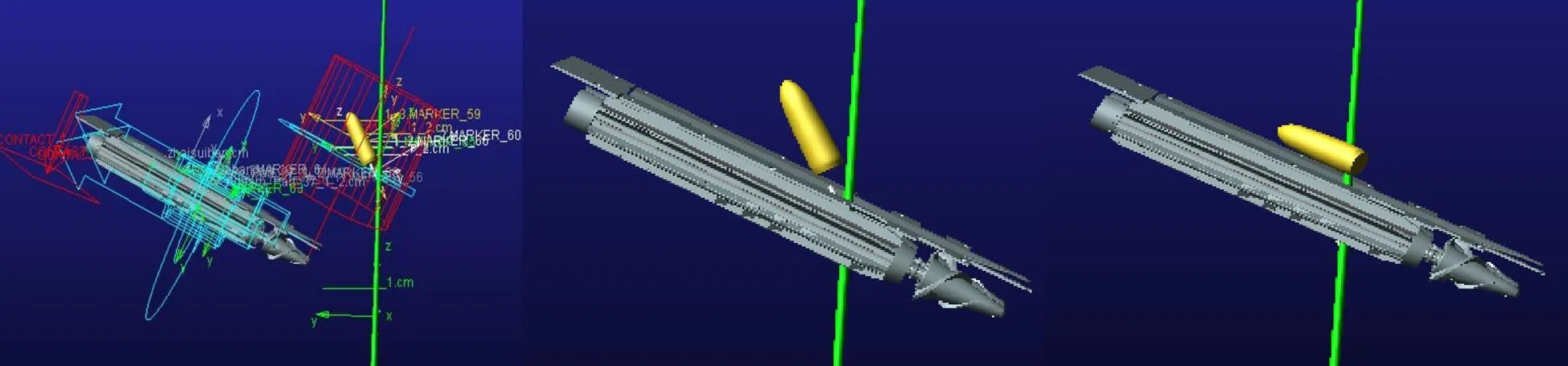

摘穗装置和玉米植株在SolidWorks软件中完成建模后,导入到多体动力学软件ADAMS,并在ADAMS中对植株模型进行柔性体化。对摘穗装置各部件分别修改材料,并添加连接关系。茎秆与地面、茎秆与果穗间分别建立Bushing柔性连接[20]。设定完成后的仿真模型如图8所示。

图 8 摘穗仿真过程

3.2 玉米茎秆与拉茎辊的仿真分析

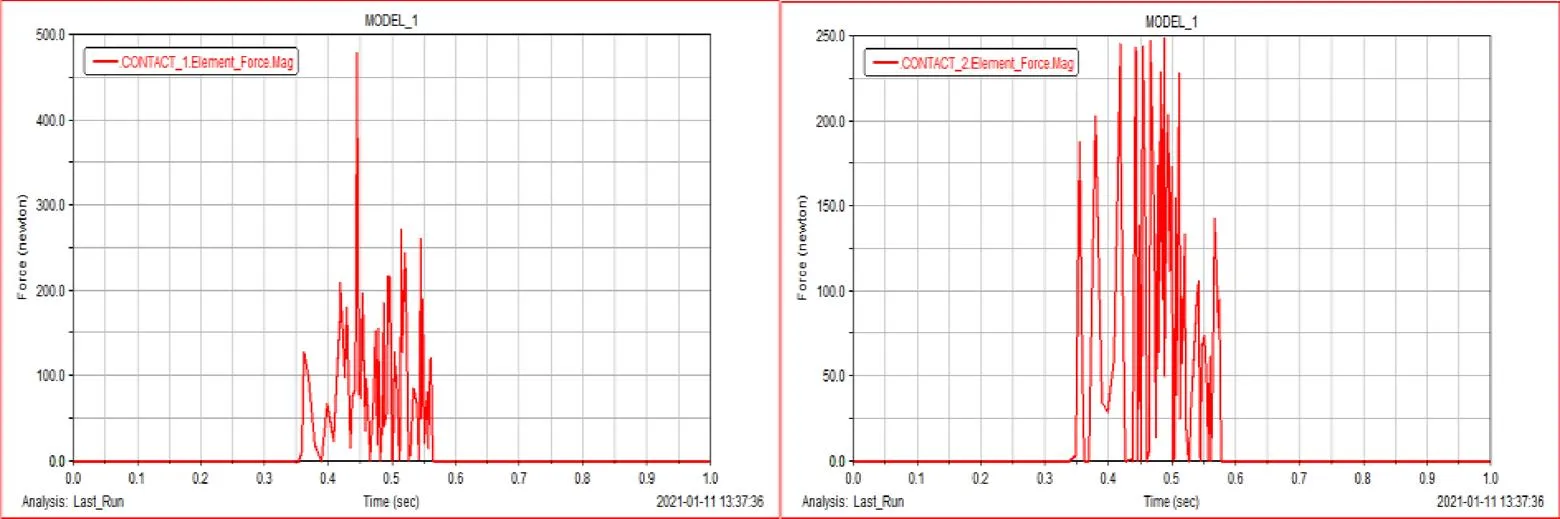

在摘穗过程中,茎秆受拉茎辊的挤压接触力产生变形。接触力越大,就说明茎秆的变形量越大,当接触力过大时,就容易出现断秆的现象。图9是机器前进速度为1 m/s、拉茎辊转速为1000 r/min时,茎秆所受到的两拉茎辊的接触力曲线图:

图 9 玉米茎秆与拉茎辊一接触力曲线图

结合两图可以看出,随着收获机的前进,在0.34 s时,玉米植株触碰到拉茎辊导锥,受到导锥的推进作用,之后到达拉茎辊拉茎段,开始受到两拉茎辊的挤压下拉作用,在玉米果穗受到摘穗板阻碍被强制摘落时,图中出现茎秆与拉茎辊接触力的最大值,约为480 N,说明在果穗被摘落的瞬间,此时拉茎辊一的凸棱正作用在玉米茎秆上。果穗被摘落后,结穗位之上的茎秆继续受拉茎辊作用向下运动,直到0.58s时,完成摘穗。

3.3 拉茎辊转速对拉茎效率的影响

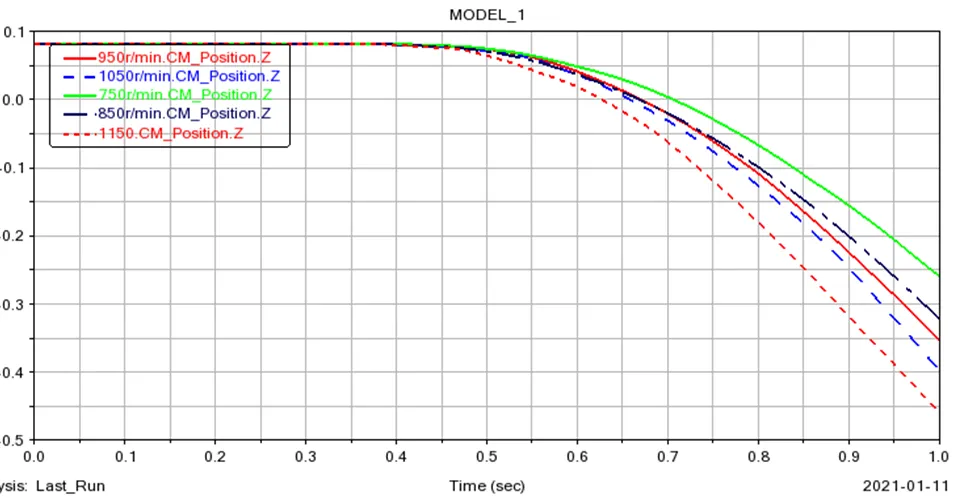

图10为机器前进速度为1m/s,拉茎辊不同转速下,玉米茎秆在Z轴方向的位移曲线图。

图 10 拉茎辊不同转速下茎秆在Z轴方向的位移

从图中可以看出,玉米植株在0.5s时进入拉茎辊拉茎段,在拉茎辊不同转速下,相同时间内,茎秆的位移量不同,对比分析可知,随着拉茎辊转速的提升,拉茎效率随之提升。仿真分析发现,当拉茎辊转速为650r/min时,茎秆位移变化过小,拉茎时间过长,容易产生堵塞;当拉茎辊转速为1150r/min时,茎秆位移变化较大,即受拉茎辊的下拉作用较强,此时更容易发生断秆现象。

3.4 摘穗过程的虚拟正交试验

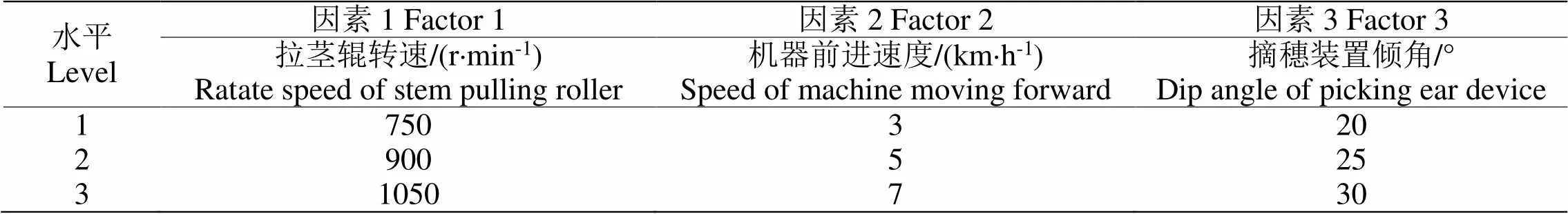

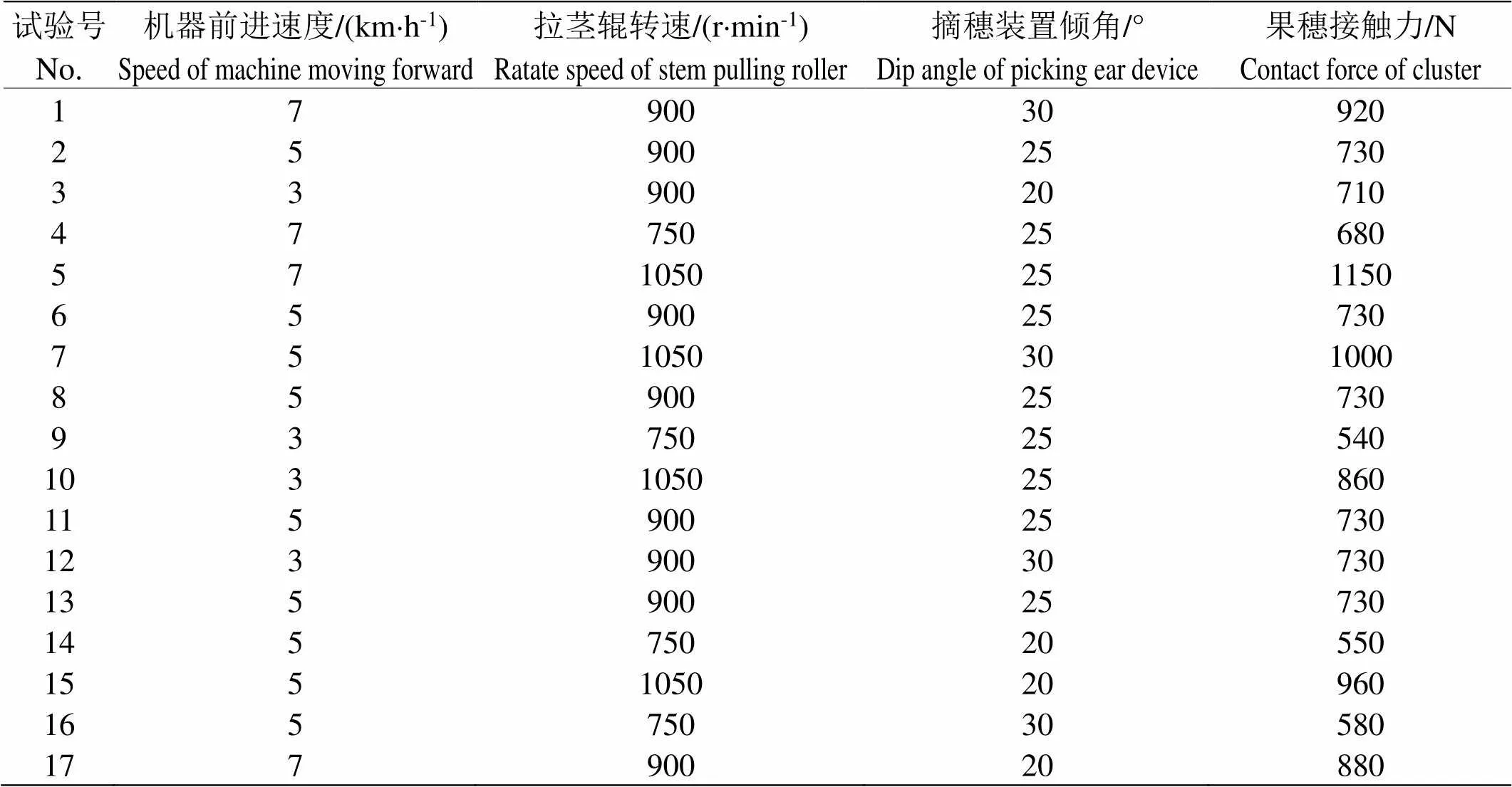

以拉茎辊转速、机器的前进速度以及摘穗装置倾角这三个重要的因素为试验因素,通过3因素3水平的虚拟正交试验,分析摘穗过程中果穗的受到的碰撞力大小,以此研究上述3个因素对于摘穗效果的影响规律,从而确定收获时较优的工作参数。表1是虚拟正交试验的因素与水平表。

表 1 虚拟正交试验因素与水平表

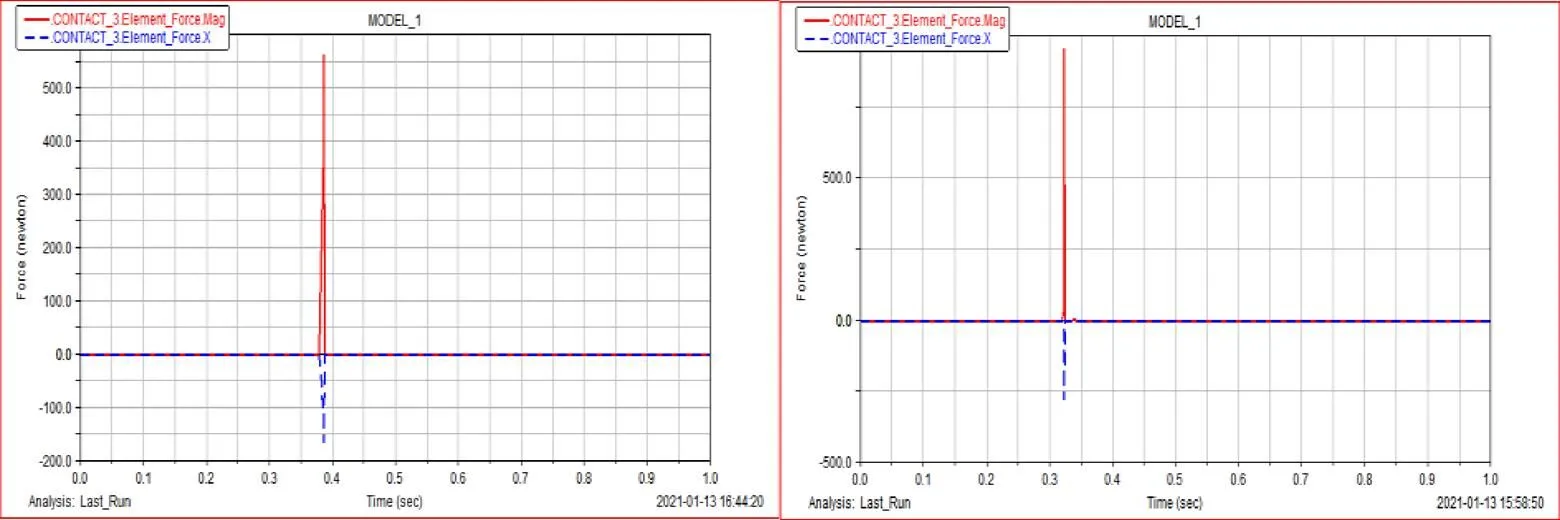

图11是玉米果穗被摘落时所受到的接触力大小曲线。

图 11 机器前进速度5 km/h,拉茎辊转速750 r·min-1、1050 r·min-1果穗所受接触力

从图11中可以看出,摘穗过程只有一个波峰产生,说明果穗直接被摘落,摘穗机构的摘穗效果较好,不易出现堵塞的情况。表2是虚拟正交试验结果表,分析数据可以得出,拉茎辊转速对于摘穗过程中果穗受到的碰撞力影响较大,当拉茎辊转速为750r/min时,果穗受到的碰撞力普遍较小;当拉茎辊转速为1050r/min时,果穗受到的碰撞力普遍较大,这会导致籽粒损失率较高。

表 2 虚拟正交试验结果表

通过Design-Expert软件,以拉茎辊转速、机器作业速度以及摘穗装置倾角为试验因素,以玉米果穗所受碰撞力为响应值,进行响应面分析试验。对试验结果进行分析,得到果穗所受碰撞力的回归方程为:=730+205+98.75+13.75+37.5+7.5+5+17.52+602+202(6)

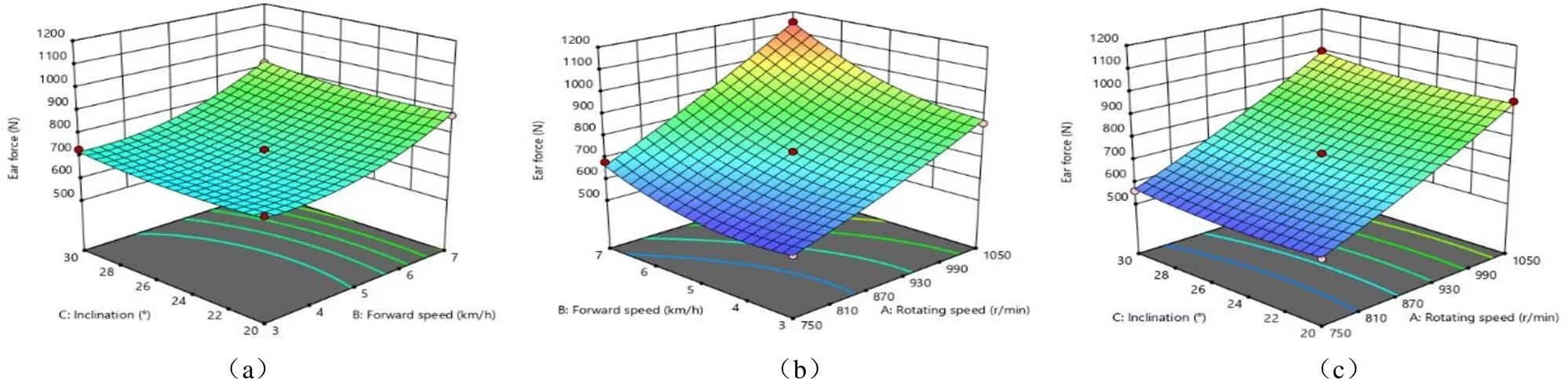

为更加直观地分析各影响因素与摘穗装置性能之间的关系,对试验数据处理获得拉茎辊转速、机器的前进速度、摘穗装置倾角对玉米果穗所受碰撞力影响的响应曲面图如图12所示。

图 12 拉茎辊转速、机器作业速度、摘穗装置倾角对接触力的影响

图12(a)是摘穗装置倾角和机器前进速度对接触力的影响,从中可以看出,随着摘穗装置倾角的增大,果穗所受碰撞力也随之改变,但变化幅度较小;相比较而言,机器的前进速度对果穗受到的碰撞力影响大于摘穗装置倾角的影响。

图12(b)、(c)分别是机器前进速度和拉茎辊转速、摘穗装置倾角和拉茎辊转速对接触力的影响,从中可以看出,拉茎辊的转速对玉米果穗所受碰撞力大小的影响较为显著,果穗所受碰撞力随拉茎辊转速的增大而明显增大。通过分析可以得出,拉茎辊转速对果穗碰撞力的影响效果比机器前进速度的影响效果更为显著。结合曲面图,从收获效率角度考虑,机器前进速度为5km/h,拉茎辊转速为750r/min,摘穗装置倾角为25º的收获参数组合更为合适。

4 结论

(1)设计了一种摘穗板拉茎辊组合式的玉米摘穗装置,解决了目前玉米摘穗装置存在果穗啃伤率高,收获效率低等问题,实现了玉米收获过程中的高效性和低损性;并对关键部件进行了理论分析,给出了计算方法,确定了拉茎辊、摘穗板的结构与参数;

(2)通过ADAMS软件进行了摘穗过程的虚拟仿真试验,通过运用传感器与脚本控制的方法分析了摘穗过程中玉米茎秆所受到的接触力,并得到了较为合适的拉茎辊转速范围为750 r/min~1050 r/min;通过虚拟正交试验,分析了不同拉茎辊转速与不同的机器前进速度作用下玉米果穗被摘落时所受碰撞力的大小,并通过响应面分析,得出较优的收获参数组合为拉茎辊转速750 r/min,机器前进速度5 km/h,摘穗装置倾角为25º。

[1] 卜令昕,张道林,李腾,等.不对行玉米收获机割台扶禾装置的分析与仿真[J].农机化研究,2016,38(4):57-60,242

[2] 崔涛,樊晨龙,张东兴,等.玉米机械化收获技术研究进展分析[J].农业机械学报,2019,50(12):1-13

[3] 辛尚龙,赵武云,戴飞,等.旱区全膜双垄沟播履带式玉米联合收获机的设计[J].农业工程学报,2019,35(14):1-11

[4] 郭君娣,伍德林,陈黎卿.基于ADAMS的玉米茎秆与收获割台仿真[J].农机化研究,2016,38(03):80-85,100

[5] 景枫,周学建,师清翔,等.玉米秸秆横向输送装置结构运动参数试验研究[J].河南科技大学学报(自然科学版), 2011,32(4):60-64,111

[6] 姚艳春,宋正河,杜岳峰,等.玉米收获机割台振动特性及其主要影响因素分析[J].农业工程学报,2017,33(13):40-49

[7] 崔中凯,张华,周进,等.智能玉米籽粒联合收获机设计与试验[J].中国农机化学报,2019,40(9):26-30

[8] 刁培松,张道林,刘海涛,等.新型穗茎兼收型玉米收获机的研制[J].农机化研究,2010,32(12):85-87,91

[9] Por M, Raoufat MH, Kamgar R. Development and field evaluation of a rotary hydraulic divider for canola harvesting [J]. Journal of Science and Technology of Agriculture and Natural Resources, 2009,13(47):181

[10] Bai J, Ma SH, Wang FL,. Performance of crop dividers with reference to harvesting lodged sugarcane [J]. Sugar Tech, 2020,22(6):1-8

[11] 刘静,刁培松,张道林,等.玉米收获机分禾器的研究[J].农机化研究,2007(11):145-146,149

[12] 郭仓库,安静,余泳昌.4YW—3型互换割台式玉米收获机的改进探索与实践[J].农业技术与装备,2010(2):14-15

[13] 李山山.自走式玉米收获机总体结构布局优化设计与虚拟验证方法研究[D].北京:中国农业大学,2016

[14] 张锋伟,宋学锋,张雪坤,等.玉米秸秆揉丝破碎过程力学特性仿真与试验[J].农业工程学报,2019,35(9):58-65

[15] 贺俊林,佟金,胡伟,等.辊型和作业速度对玉米收获机摘穗性能的影响[J].农业机械学报,2006(3):46-49

[16] 康云友,张道林,鹿秀凤,等.玉米籽粒机械化直收技术与机具试验研究[J].农机化研究,2019,41(4):176-181

[17] 张智龙,张东兴,崔涛,等.玉米梳齿摘穗单体机构设计与试验[J].农业工程学报,2014,30(20):1-9

[18] 付乾坤,付君,王锋德,等.轮式刚柔耦合减损玉米摘穗割台的设计与参数优化[J].农业工程学报,2019,35(7):21-30

[19] 张智龙,崔涛,耿爱军,等.玉米梳脱摘穗割台设计与仿真分析[J].中国农机化学报,2020,41(5):26-30,93

[20] 张明涛,吕新民,刘洋.玉米摘穗装置的研究设计[J].农机化研究,2008(3):116-118

Design and Simulation of Corn Header Ear Picking Device

ZHANG Kai-xing1,3, CHEN He1, WANG Yi-kun1, ZHANG Jun4, XU Fang-peng4, ZHAO Xiu-yan2

1.271018,2271018,3271018,4.271000,

In order to solve the problems of high ear gnawing rate and grain loss rate of the vertical and horizontal corn ear picking device commonly used in China, a plate corn ear picking device with high efficiency and low loss was designed. Firstly, through theoretical analysis and calculation, the design range of key parameters such as the diameter, length of the stem pulling roller and the size of the ear picking plate was obtained; Secondly, combined with the physical parameters of corn plant, the external dimensions of stalk pulling roller and ear picking board were determined, and the three-dimensional model was established; Finally, the working process of the ear picking device was simulated and analyzed. The virtual orthogonal experiment was carried out with three factors as the experimental factors: the speed of the stem pulling roller, the forward speed of the machine and the inclination angle of the ear picking device. The optimal harvest parameters of the ear picking device were obtained as follows: the speed of the stem pulling roller was 750 r/min, the forward speed of the machine was 5 km/h, and the inclination angle of the ear picking device was 25 degrees.

Corn harvester;ear picking device; simulation analysis

S225.5+1

A

1000-2324(2021)06-1042-07

2021-06-12

2021-11-05

山东省农业重大应用技术创新项目(SD2019NJ011);山东省重点研发计划项目(2019GNC106120)

张开兴(1984-),男,博士,副教授,主要从事农业机械化与信息化研究. E-mail:kaixingzhang@139.com

通讯作者:Author for correspondence. E-mail:zhaoxy@sdau.edu.cn