DZ系列安全机构产品化生产模式实践

李琪、陈威宇、王睿、韩承霖 /西安航天动力测控技术研究所

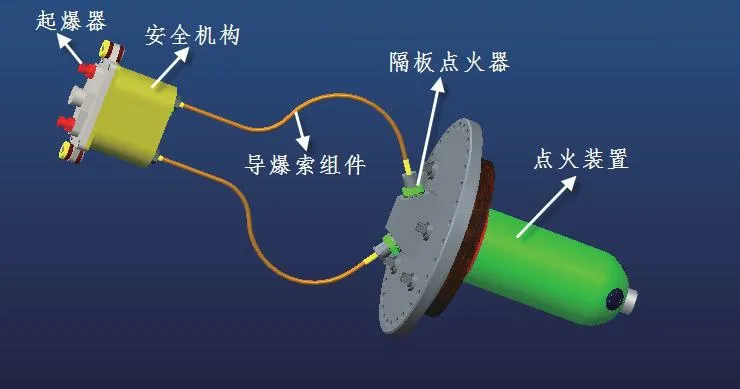

作为航天装备产品发动机的重要部件之一,DZ 系列安全机构(DZ-1、DZ-2 安全机构)的性能稳定性直接影响发动机的点火可靠性,其如同一个高可靠的阀门,可根据需要有效切断或接通发动机的传火、传爆路通道。安全机构具有安全和工作2种状态,在外界直流电源的供应下,可以快速在安全状态和工作状态之间进行转换,并实时显示安全机构目前所处的状态,便于识别和操作,工作模式如图1 所示。

图1 安全机构工作模式示意图

一、DZ系列安全机构生产存在的问题

DZ 系列安全机构作为发动机的重要组成部分,随着应用型号的增多,需求量逐渐增大,按照型号任务生产组批的制造模式不能匹配高强密度的竞争形势任务要求,导致整个产品的科研进度拖延。安全机构的生产制造过程主要存在以下问题:

(1)在人员、设备、场地有限的情况下,以型号为牵引的组批生产能力不能满足持续增长的任务需求;

(2)DZ 系列安全机构零件涉及车、铣、钳、磨、线切割等多种机械加工工序和镀银、镀镍、镀铬、阳极化等表面处理工序以及各类手工装配环节,零件结构差异性较大,个别零件生产周期较长,型号产品生产齐套能力不足;

(3)DZ 系列安全机构生产组织以型号为导向,生产过程中时常存在抢占关键资源、加班加点抢进度的情况,多型号交叉作业时难以对生产资源进行高效统筹,生产节拍不均衡,难以统一组织协调生产,严重制约生产任务完成;

(4)DZ 系列安全机构生产用工艺文件以型号为主体进行编制,各型号启动时还需要编制多份管理性文件,工艺文件编制效率不高,在批产型号连续生产时即使技术状态没有变化,也需要编制型号成套工艺文件,存在掣肘生产过程的情况;

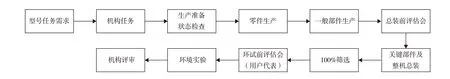

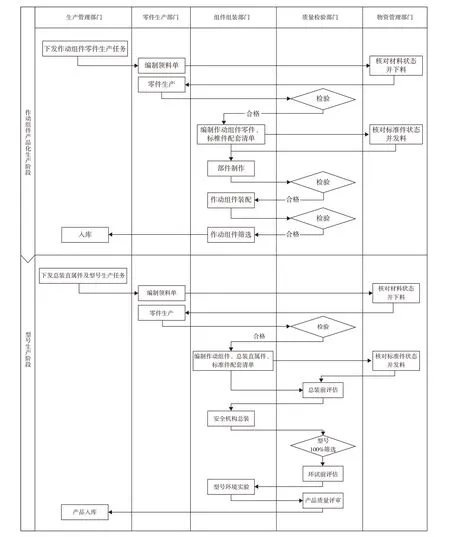

(5)DZ 系列安全机构质量控制要求依然延续型号管理模式,如图2 所示,同样的技术状态需根据不同型号的要求进行重复统计和监控,管理效率不高。

图2 型号质量管理模式流程图

针对DZ 系列安全机构以型号任务为牵引组批生产,计划管理不灵活,质量、物料、工艺重复监控统计的问题,西安航天动力测控技术研究所进行了产品化生产模式研究探索实践,并取得了一定的成果,为安全机构大规模生产奠定了基础。

二、产品化实施思路

DZ 系列安全机构为典型精密机电产品,具有多型号、多军种、多应用环境的特点,相对应的产品要求也不同;配套零部件种类多、加工精度高、生产周期长,但是用DZ-1 或DZ-2 两型产品的型号均按照DZ-1、DZ-2 标准图样生产,只是型号验收技术条件不同;安全机构中包含70%以上零件的作动组件具有通用性,具备推进产品化货架式管理模式转型的技术条件。

结合不同应用领域、军种的管理要求,研究所制定了分步实施的产品化工作思路,通过技术改进提升短线零件生产能力与质量稳定性,提升安全机构零件生产的齐套能力,使其具备安全机构货架式生产的基础条件;推进组件级产品化货架式生产模式;结合军方监管要求及型号选用验收要求,推进整机产品化货架式生产模式。

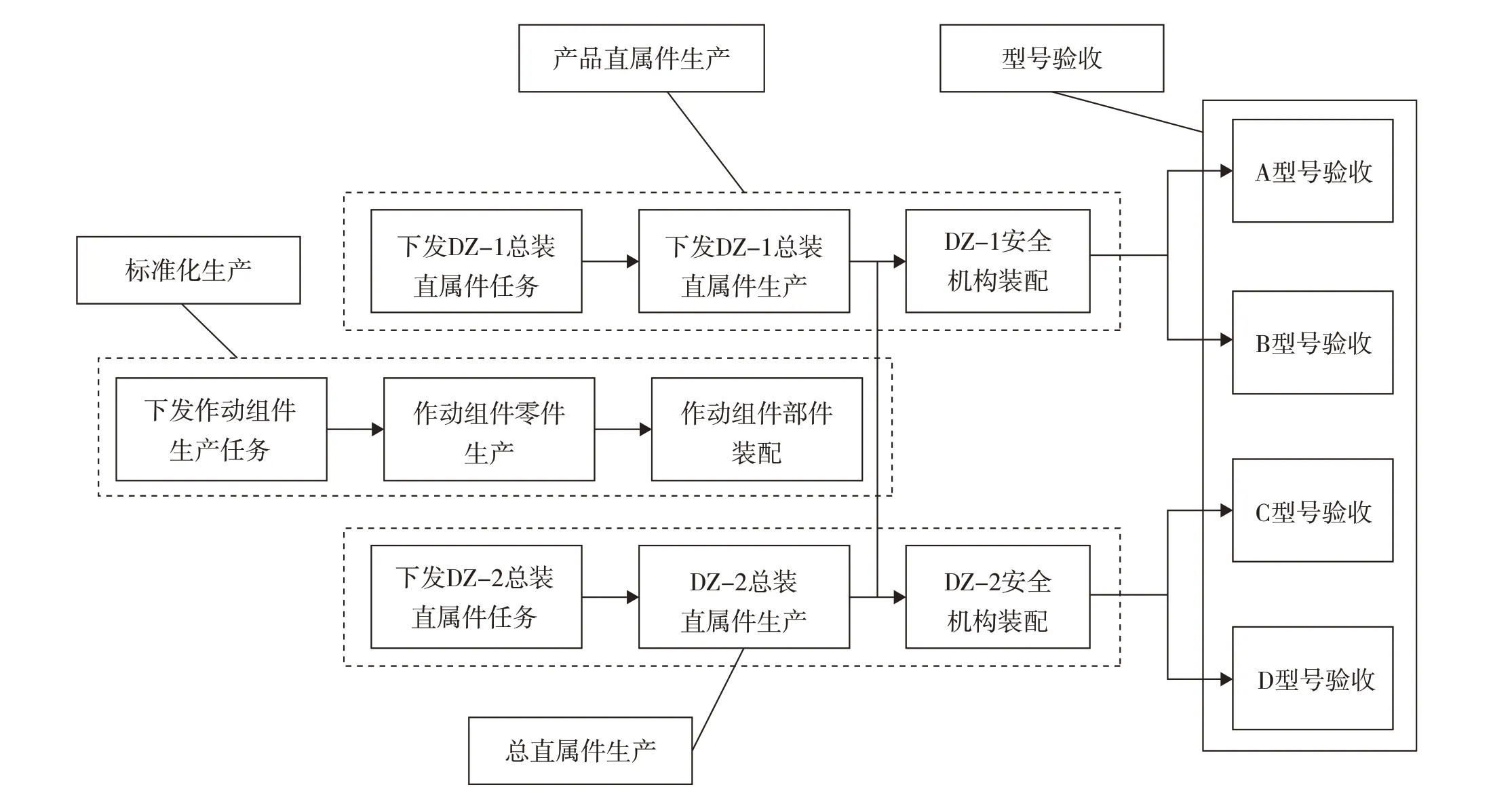

三、产品化生产模式

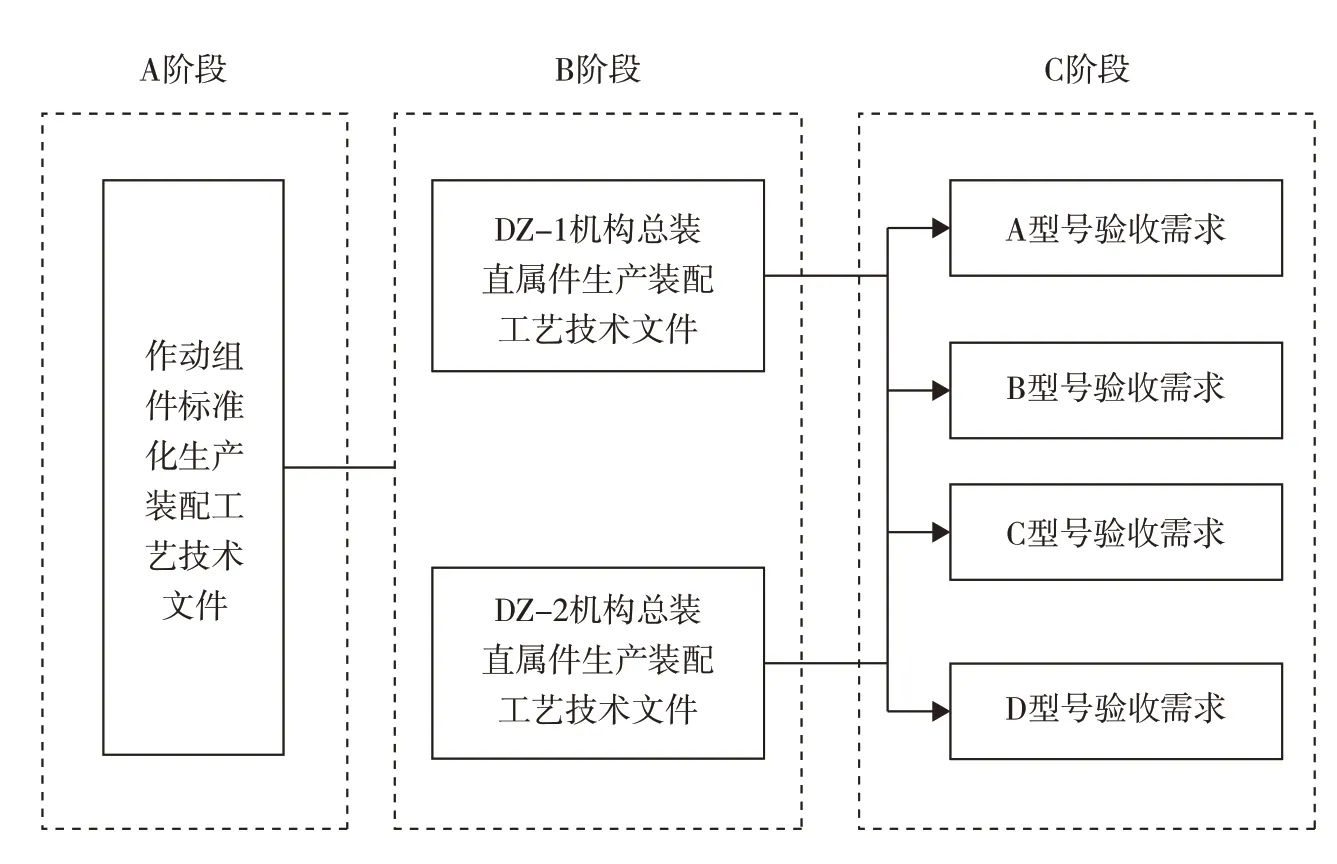

1.产品化工艺技术状态管理

基于DZ 系列安全机构核心部件作动组件技术状态一致这一特点,结合产品化“结对子”工作,与产品总体设计师进行沟通,将成套技术文件进行工艺性拆分,推行 “A+B+C”工艺管理模式应用,如图3 所示。将作动组件作为一个标准、独立模块,编制工艺规程,即A 阶段;再引入分属DZ 系列不同结构形式的安全机构总装过程零件,制作为安全机构整机,即B 阶段;最后,输入型号验收需求,选取产品进行验收,即C 阶段。根据产品化工艺的3 个阶段,编制相应的标准通用技术文件和专用技术文件,为产品化货架式管理模式奠定技术基础。

图3 DZ系列安全机构工艺管理

2.产品化生产计划管理

DZ 系列安全机构主要由作动组件和直属件2个部分组成,建立了“标准件+产品直属件”的计划管理模式,如图4 所示。将作动组件批次与型号批次剥离,作为标准件大批量投产,编制月度计划并按月分组入库,将原来以型号任务为导向的计划管理模式转变为以标准件为导向的计划管理模式;总装直属件与型号任务对应,根据型号需求计划组织生产。

图4 产品化计划管理模式示意图

在核心组件产品化计划管理模式的基础上,推进整机产品化计划管理模式,针对DZ 系列安全机构在整机装配过程中总装直属件的差异性,下发相应的配套安全机构总装直属件标准件生产任务及整机生产任务,选用库存作动组件部组件进行整机制作。通过统一归化各型号100%应力筛选试验条件,制定通用型100%应力筛选试验条件,推动去型号化生产管理和试验管理,安全机构生产流程如图5 所示。

图5 安全机构生产流程图

3.产品化组批管理

在安全机构产品化组批管理模式实施过程中,分别从原材料炉批号组批、标准件组批生产加工、总装直属件组批生产加工、零部件组批装配、整机组批装配、组批周转交付、组批之间区分管理、组批生产间断数据移植、外协零件组批等方面制订了零部件组批管理的具体准则,以指导实施生产过程。其中,作动组件以标准件组批进行投产入库,DZ系列安全机构根据需求量从作动组件标准件库进行领用;总装直属件根据型号年度需求量分批次进行投产入库,根据DZ-1、DZ-2 年度需求时间从总装直属件库进行领用。

4.产品化质量管理

安全机构产品化生产制造应脱离型号管理,质量管理流程由各型号所有零件生产过程监督变成各型号总装直属件生产过程监督。作动组件作为标准件,由专人进行质量监督,简化质量管理流程,同时对于产品化大批量生产的质量监督工作做了进一步完善细化,主要针对零件大批量生产过程中的专检周期、零件过程记录、外协外包要求、材料状态控制、人员设备控制要求制订了产品化质量管理准则,统一了安全机构产品化生产过程中标准件和总装直属件的质量检验标准和生产技术文件要求,规定了标准件和总装直属件组批管理的质量要求。

针对各型号用户要求的不同整机产品验收标准,进行统一规划,生产单位选择一个覆盖面广的型号验收标准作为通用验收技术要求,整机总装完后执行通用验收技术要求入库,整个过程经过用户的评审监督;型号交付时,用户将各型号的验收技术要求与通用验收技术要求进行对比,型号验收技术要求低于或等同通用验收技术要求的,可以直接用于交付;型号验收技术要求大于通用验收技术要求或有型号专用验收技术要求的,在原有基础上进行验收要求的补充扩展,然后进行交付,通过“通用+专用”2 个实施步骤满足不同型号用户在产品化实施过程中的验收要求。

5.产品化物料管理

实施安全机构大批量产品化生产,原材料的供应不依赖于各型号的任务需求,而是依据每年的生产任务量。为保证生产的连续性,根据原材料采购厂家数量、响应周期、入所后性能复验周期、采购数量、原材料要求高低等因素,将原材料采购风险进行等级评价,主要分A、B、C 3 个等级,根据采购优先级提前进行原材料库存补充,并制订物料的管理准则。

6.产品化风险优先级评价模型

DZ 系列安全机构零件产品化是为了与型号分离,减少重复性的管理工作,提升生产管理效率和生产效率。但在实现产品化的同时,还要面对零件齐套周期的问题,各个零件的工艺流程工序数量和生产周期不一致,导致整机零件的齐套周期长短不一,进度无法掌握。基于此,从人、机、料、法、测、外协6 个方面开展用于生产、交付、装配等过程的零件风险优先级识别评价模型(见表1),以指导计划排产和齐套预期。

表1 DZ系列安全机构产品化风险优先级评价模型

按照生产、装配、交付3 类进行零件生产要素的评价,并将每个要素分级测量,分为Ⅰ级和Ⅱ级。Ⅰ级和Ⅱ级因素又分为A(困难)、B(中等)、C(一般)3 个等级,每个等级按10 分、7 分、5 分进行量化,根据量化等级进行加权评分,得出最终的结果。其中,生产、装配、交付3 个要素按照50%、41%、9%的比例进行评价,Ⅰ级和Ⅱ级按照70%和30%的比例进行评价,加权评价公式如下,评价结果见表2。

表2 评价结果汇总表

加权分数=[M

×70%+N

×30%]×50%(生产要素)+ [K

×70%+H

×30%]×41%(装配要素)+[T

×70%+U

×30%]×9%(交付要素)其中,M

为∑Ⅰ级生产因素分数;N

为∑Ⅱ级生产因素分数;K

为∑Ⅰ级装配因素分数;H

为∑Ⅱ级装配因素分数,T

为∑Ⅰ级交付因素分数;U

为∑Ⅱ级交付因素分数。根据计算得到各个零件的加权分数,对零件进行风险等级排序,将风险等级大小作为预先生产、质量检验加严控制、组批数量分配、工艺优化改进、生产齐套交付预警等方面的生产依据,精准确认生产的短线环节,以提升产品质量和生产效率。

四、无人值守模式提升零件产品化生产能力

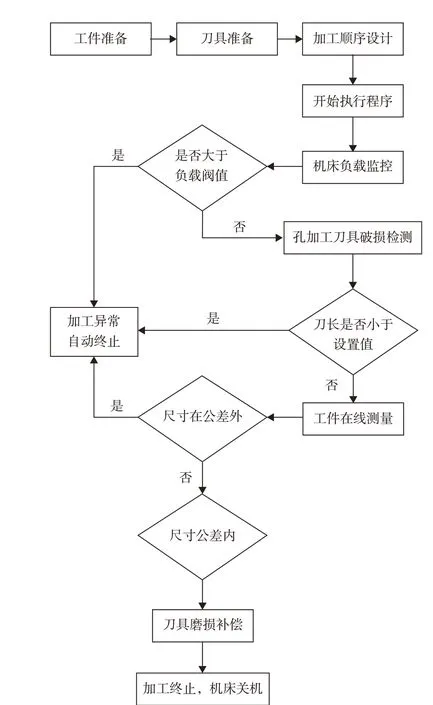

DZ 系列安全机构实现了产品化标准化,生产管理效率大幅度提升,但在人员、设备、场地有限的情况下,生产效率的提升还需进一步挖掘。研究所在前期产品化工作的基础上,实践了无人值守模式在产品化生产中的应用,实现了“一人多机,一机连续加工”的生产模式及车削设备和铣削设备零件的连续上下料,减少了人员操作,设备运行时间由原先的12 小时提升到20 小时,生产效率提升了80%,取得了良好的应用效果,数控设备无人值守流程如图6 所示。

图6 数控设备无人值守加工流程图

为保证DZ 系列安全机构产品化无人值守连续生产加工,研究所采取了一系列有效措施,并在实践中得到验证。

(1)设备的“眼”。生产过程中,通过运行声音可以很快得知设备的异常,但在无人值守的情况下,没有判定反馈的大脑,只能通过设备外加的传感器来识别确认判定,通过安装设备负载监控装置,对设备负载切削力进行实时采集、显示。当设备异常加工时,加工负载会急剧增加,超出设定的正常运行负载指标,并反馈到数控系统,可以让机床实现停机,避免出现批次的质量事故。

(2)设备的“手”。生产过程中切削零件使用的刀具是尺寸的重要保证,刀具的损坏可能产生零件尺寸批次性超差,因此在无人值守的情况下,需要对刀具进行检测,刀具寿命管理和刀具破损检测装置成为刀具的双保险,刀具寿命管理就是对刀具的寿命进行设定,到达使用期限后更换备用刀具,使得生产加工继续,对于非正常刀具的损坏,则使用刀具破损检测装置进行双保险判定。刀具破损检测的目的就是在加工前通过自动程序确认刀具是否完好,如果刀具出现问题,则设置程序使机床停机,确保加工使用的刀具长度或直径未超差,保证无人值守生产加工的安全性。

(3)设备的“口”。生产过程中需要随时对零件进行自检,特别是大批量的生产加工,更需要时刻关注尺寸的波动范围以便随时进行调整。在无人值守的情况下,需要在线检测装置,利用机床自带测头开发编制后处理测量程序,使用测头对加工部位进行实时检测反馈,包括深度方向和直径方向的检测。当加工刀具破损,零件加工的深度尺寸或直径尺寸无法满足要求,这时对工件进行测量,设备会报警、停机。另一方面,工件在机检测能够实时检测零件的加工尺寸,将刀具磨损直接补偿到程序,保证加工产品在尺寸公差范围内。

通过“眼”、“手”、“口”3 个方面的实时监测测量,稳定可靠地确保DZ 系列安全机构大批量产品化的生产加工,使得安全机构的生产效率得到大幅度提升。

五、产品化实施效果

1.设计技术文件标准化

推动从设计源头将DZ-1、DZ-2 安全机构设计图纸上升为标准图纸,作动组件作为其通用的标准模块,各型号可直接采用,减少各型号设计系统关于安全机构应用交叉重复的工作,以提升型号设计快速响应速度。

2.工艺技术文件通用化

依据设计技术文件编制标准通用的工艺技术文件,在各型号配套安全机构生产加工中直接进行引用,减少生产源头的工艺技术文件重复性编制工作,将产品化落实到工艺设计中,提高工艺设计效率。

3.生产组织模式去型号化

DZ 系列安全机构采用“标准件+总装直属件”的生产模式,在加工制造环节实现去型号大批量生产,降低了加工资源交叉占用现象的发生,生产组织模式更加高效快捷;采用零件风险等级评价模型,提前预估生产薄弱环节,加强关注度控制,部件的齐套效率和生产进度更加灵敏高效。

4.质量管理流程简单清晰化

DZ 系列安全机构产品化的实施,使得质量管理流程由型号管理流程变更为标准件管理流程,流程固定清晰,设计、工艺文件技术状态固化稳定,验收技术指标清晰明确,管理效率更加高效。

DZ 系列安全机构设计技术文件标准化、工艺技术文件通用化、生产组织模式产品化、质量管理流程简单清晰化的实现,使得生产装配交付过程明确顺畅,减少了生产拖延滞后的问题,质量管理效率提升了40%~50%;安全机构生产由依据型号需求生产变为标准通用化生产,减少了生产准备时间和资源交叉占用滞后现象的发生,生产计划排产顺畅,运行高效,生产进度不耽搁,生产效率提升了3 ~4 倍;批量化生产,减少了零件种类更换的频次和工装装夹找正的频次,零件尺寸和形位公差波动范围小,质量一致性好。通过产品化的实施,研究所提升了DZ 系列安全机构的产品质量和生产效率,为航天产品的快速应用奠定了坚实的基础。