尾翼封闭腔体抽铆可行性试验研究

钱伟,万书会,邢厚旺,乔国华,李广明,付三强,王子豪

(天津航天长征火箭制造有限公司,天津 300462)

0 引言

运载火箭是一种航天运输工具,其负责将卫星、载人飞船和空间探测器等有效载荷送入预定轨道[1]。运载火箭尾翼一般位于箭体尾段或助推器上。尾翼是薄壁型构件[2],在飞行过程中起到控制箭体飞行稳定,减轻控制系统压力的作用[3-4]。随着我国运载火箭发射任务的剧增[5],火箭尾翼相比较其他部段而言需求量较大,一般单发火箭配置4个尾翼。某型号火箭尾翼呈扁平楔形状,尾翼空腔宽度仅有156 mm,空腔深度为1500 mm。铆接过程双人配合,操作者需持长顶铁首先借助辅助照明装置用长顶铁找准铆钉部位,双手施力顶紧后持枪者从蒙皮外部施铆,铆接过程极为困难,由于存在视觉盲区和顶铁施力不均匀,易出现铆接后铆钉镦头高度不一致及镦头歪斜等缺陷,因此铆钉镦头成形质量一致性较低且装配效率较低。

单面抽铆是解决尾翼封闭腔体铆接的有效途径之一。本项目以某型号运载火箭尾翼作为研究对象,开展火箭尾翼封闭腔体单面抽芯铆接工艺可行性试验研究。拟采用单面抽铆代替现有传统双面铆接工艺,对初选出的单面抽芯铆钉(简称抽钉)进行力学性能试验,验证单面抽铆工艺在火箭尾翼上应用的可行性。

1 单面抽铆工艺及试验方案制定

1.1 单面抽芯铆钉选型研究

火箭尾翼主要由前蒙皮、上蒙皮、下蒙皮、肋板、梁等组成,尾翼主体结构组成如图2所示。前蒙皮位于尾翼航向上端,与缘条、肋板、梁连接,直接承受气流载荷的作用,连接强度大,表面气动要求高,采用埋头铆钉连接。

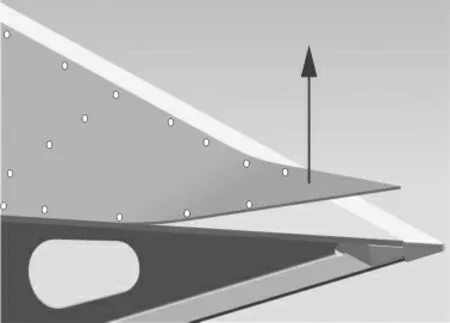

图1 尾翼蒙皮铆接

图2 尾翼结构示意图

上蒙皮和下蒙皮主要承受飞行过程中气动外压载荷,为法向载荷,采用普通半圆头铆钉YC0894-88 φ3 2A10进行铆接。单面抽芯铆钉抽铆接头静强度决定铆接质量。通过直接试验法来评价铆接接头力学性能,测试铆接质量的优劣。通过调研国内现有单面抽芯铆钉的类型,综合考虑铆钉边距尺寸、铆钉直径、铆钉成本等因素,拟选用Q/YSVF38φ3.2 QBA-S单鼓型平圆头抽芯铆钉替代尾翼现用YC0894-88 φ3 2A10半圆头铆钉,因二者力学性能相当,需进一步进行力学试验验证。

图3 单鼓型抽钉

图4 抽钉枪实物

1.2 试验方案制定

本试验采用Q/YSVF38 φ3.2×7(QBA-S)单鼓型平圆头抽芯铆钉与YC0894-88 φ3 2A10半圆头铆钉进行对比试验。剪切和拉脱试验的试件均使用规格为110 mm×40 mm的钢板。尾翼飞行时承受气流载荷作用,破坏形式为蒙皮与骨架剥离,如图5所示。为研究尾翼蒙皮更换为单面抽芯铆钉后的连接可靠性,设计相应的铆接试验件进行蒙皮剥离试验,对蒙皮连接强度进行验证试验。

图5 蒙皮与骨架剥离示意图

2 试验结果及分析

2.1 剪切试验结果分析

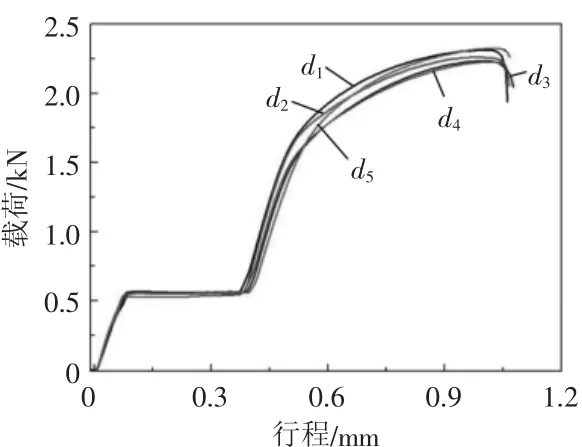

剪切测试后半圆头铆钉连接试件均在两连接板的交界处发生剪切断裂。单面抽芯铆钉试件经剪切试验后,同样在两连接板的交界处发生剪切断裂,两组铆钉剪切试验载荷-行程曲线分别如图6、图7所示。

图6 半圆头铆钉剪切载荷-行程曲线

图7 抽钉剪切载荷-行程曲线

综合两组剪切测试载荷-行程曲线可知,单鼓型平圆头抽钉Q/YSVF38 3.2×7 QBA-S抗剪切载荷均值为2380 N,高于半圆头铆钉YC0894-88 3×7 2A10的剪切载荷值2273 N。

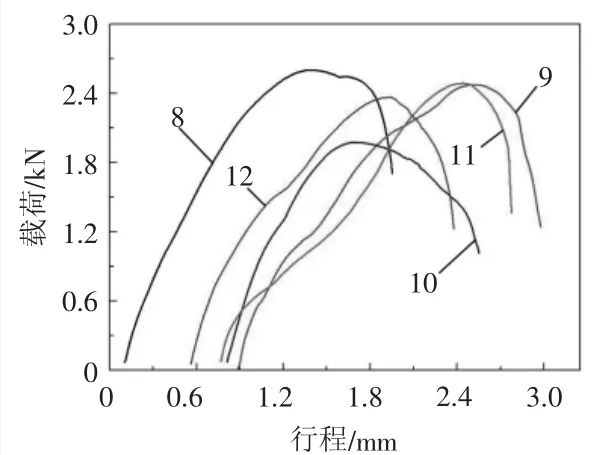

2.2 拉脱试验结果分析

经过拉脱试验,两组试验载荷-行程曲线及载荷值如图8、图9所示。半圆头铆钉YC0894-88 3×10 2A10的抗拉脱载荷均值为3634.80 N,高于单面抽芯铆钉Q/YSVF383.2*7(QBA -S)的抗拉脱载荷均值2410 N。

图8 半圆头铆钉拉脱载荷-位移曲线

图9 抽钉拉脱载荷-位移曲线

2.3 剥离试验结果分析

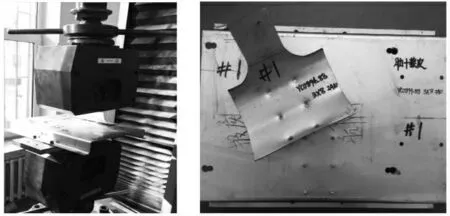

第一组剥离试验选用半圆头铆钉YC0894-88 3×8 2A10。试验件厚度为1 mm,试验底座为2 mm,模拟蒙皮(厚度:1 mm)与肋板(厚度:2 mm)的剥离装配,试件沿拉脱方向有3排铆钉,每排2个铆钉,拉脱初始状态、每排铆钉拉脱或断裂时的状态和试验件最终状态如图10所示。

图10 蒙皮与肋剥离状态

每排铆钉的拉脱载荷-行程曲线如图11所示。

图11 拉脱载荷-行程曲线

第二组剥离试验抽钉选用Q/YSVF38 3.2×7(QBA-S)。试验件厚度与试验底座与半圆头铆钉剥离试验相同。剥离试验过程中第一排和第二排铆钉失效时,板料均发生剧烈撕扯,并且前2排铆钉只有1枚铆钉被拉断,其他铆钉未发生破坏。由于材料大幅度的破坏导致第三排铆钉的剥离测试无法继续。剥离状态如图12所示。

图12 蒙皮与肋剥离状态

每排铆钉的拉脱载荷-行程曲线如图13所示。

图13 剥离载荷-行程曲线

综合最终剥离状态及载荷-行程曲线可知,YC0894-88 3×8 2A10半圆头铆钉的载荷值整体大于Q/YSVF38 3.2×7(QBA-S)抽芯铆钉的拉脱载荷值,但YC0894 -88 3 ×8 2A10半圆头铆钉均发生了断裂,Q/YSVF38 3.2×7抽芯铆钉试验后仅有1个铆钉发生断裂,因此单面抽芯铆钉的抗剥离性能较高。

3 结论

1)抽钉的抗剪切载荷均值(2380 N)略高于半圆头铆钉的剪切载荷均值(2273 N)。尾翼在使用过程中主要承受飞行法向压力载荷和飞行过载,经试验数据可知,抽钉可承受的剪切载荷和铆接质量能够满足使用要求。

2)半圆头铆钉的抗拉脱载荷均值(3634.80 N)高于抽钉的抗拉脱载荷均值(2410 N)。尾翼飞行时法向压力载荷作用于蒙皮外表面,蒙皮连接铆钉不承受拉力,因此抽钉的抗拉脱载荷满足使用要求。

3)经剥离试验分析,半圆头铆钉均发生了断裂,抽芯铆钉试验后仅有1个铆钉发生断裂,抽钉的抗剥离性较高。

4)综合剪切、拉脱和剥离试验数据,尾翼蒙皮的部分连接铆钉可以替换为效率更高的单面抽芯铆钉,但是所选择的抽钉为首次使用,试片及试验数据有限,需进一步进行工程验证后再应用于产品。