大功率晶闸管反向恢复期保护逻辑的优化设计

陶敏,梁家豪,梁秉岗,刘道民,刘宏,柴斌

(1.中国南方电网有限公司超高压输电公司广州局,广东 广州 510000;2.中电普瑞电力工程有限公司,北京 102200)

晶闸管在导通时其内部基区存在大量的过剩载流子,在关断过程中这些载流子通过扩散、迁移及复合等方式逐步消散,因此在关断过程中晶闸管上会流过一个时变的反向恢复电流[1-3]。由于外回路电感的存在,变化的反向恢复电流导致晶闸管承受反向恢复电压过冲。因此,在晶闸管反向恢复过程中,由于基区存在大量非平衡载流子,其正、反向阻断能力尚未恢复,此时换流阀若受到高压暂态脉冲的冲击极易发生晶闸管损坏[3]。尤其是应用在直流输电领域的大功率晶闸管,若反向恢复期内受到暂态高压冲击,不仅造成晶闸管的损坏,还会导致直流输电系统换相失败,因此晶闸管反向恢复保护显得尤为重要[2,4-6]。

本文研究了高压直流输电领域应用较为广泛的西门子换流阀晶闸管触发监测单元的触发逻辑,对西门子晶闸管触发监测逻辑中的不足进行了分析,并提出了一种优化方案。通过PSPICE数字验证和实际测试的方法,验证了该优化方案的可行性和有效性。

1 晶闸管反向恢复期及其现有保护逻辑介绍

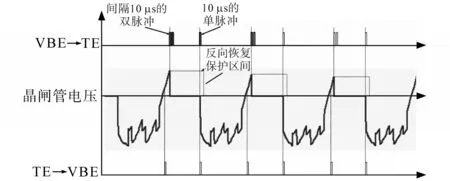

晶闸管在电压两端负向过零点开始进入反向恢复期,反向恢复过程典型电流电压波形如图1所示。

图1 晶闸管反向恢复过程典型电流电压波形Fig.1 Typical waveforms in reverse recovery process of thyristor

图1中,虚线为电流波形,实线为电压波形。在反向恢复过程中,反向恢复电流从零增大到峰值-Irm的时间记为存储时间ts,电流峰值-Irm下降到-0.1Irm的时间记为下降时间tf,存储时间和下降时间共同组成了反向恢复期时间,即反向恢复时间trr=ts+tf。反向恢复期时间与管子特性有关,不同的管子特性不一致,以溪浙特高压直流输电工程中的晶闸管为例,其反向恢复期约为 1 ms[1,5,7]。

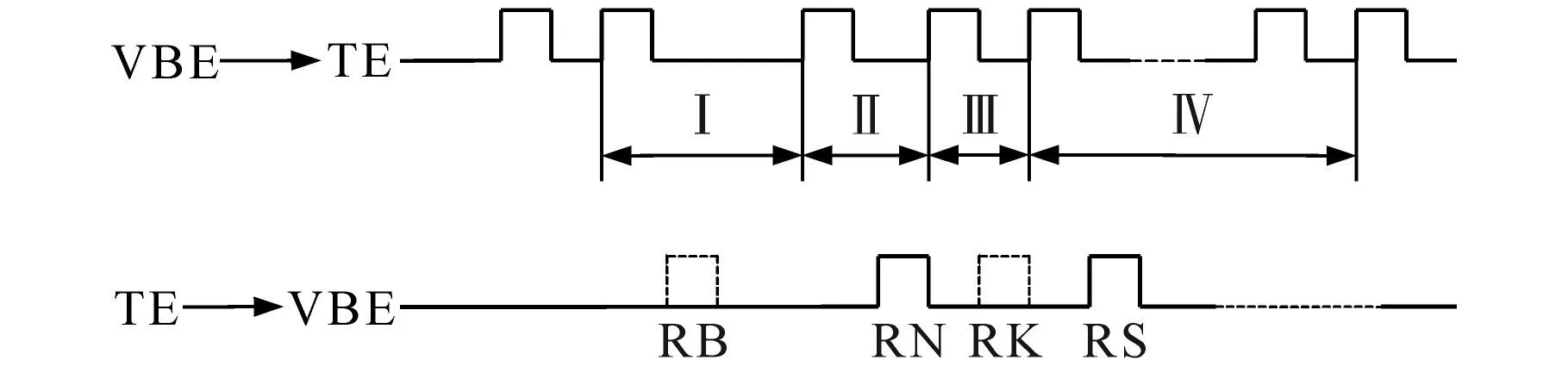

西门子高压直流输电领域晶闸管电子板(TE板)监测触发逻辑如图2所示,触发逻辑为脉冲信号,每个周期由5个宽度为3 μs的脉冲信号组成,分别标记为脉冲1~脉冲5。脉冲1、脉冲2为间隔10 μs的双脉冲组,实现晶闸管的触发;脉冲3为负压信号,VBE监测到控保下发的同步信号后产生脉冲3,TE板接收到脉冲3信号后将产生一个RN状态回报信号;脉冲4为反向恢复保护信号,VBE接收到RN后产生脉冲信号4;脉冲5为晶闸管状态监测信号,VBE产生脉冲信号4后延时固定时间产生脉冲信号5[6,8-11]。

图2 西门子高压直流输电领域TE板监测触发逻辑Fig.2 Monitoring and trigger logic of TE board in Siemens HVDC field

反向恢复保护信号产生后,TE板进入反向恢复保护期Ⅲ,在反向恢复期内,晶闸管两端电压du/dt>100 V/μs时,TE板触发晶闸管,从而起到保护晶闸管的作用。

该触发逻辑中,当VBE产生脉冲3后晶闸管已经开始进入反向恢复期,而TE板在脉冲4产生后才开始进行反向恢复期的保护,因此从脉冲3~脉冲4中间阶段晶闸管处于反向恢复期,但TE板并未对晶闸管进行反向恢复保护。该区间内,若晶闸管上产生较大的du/dt变化,可能造成晶闸管的损坏[12-13]。

因此,TE板产生晶闸管反向恢复保护时间较实际晶闸管电压过零点延时包括:1)控制保护系统检测到过零点并发送到换流阀控制系统时间t1;2)换流阀控制系统发送脉冲3到TE板时间t2;3)TE板产生RN信号延时t3;4)RN发送到换流阀控制系统延时t4;5)换流阀控制系统产生脉冲4、脉冲发送到TE板的时间t5;6)TE板接收到脉冲4后产生反向恢复保护的时间t6。其中,t1,t3,t6产生时间与硬件电路设计及程序有关;t2,t4,t5为光纤传输延时,根据直流输电现场光纤长度估算,从阀厅到阀控室光纤长度约为400 m,光在光纤中传输的速度约为2×108m/s,因此光纤传输中的延时约为6 μs。现有TE板保护逻辑中若在晶闸管过零点后产生了反向冲击电压,TE板将无法对其进行保护。

2 反向恢复保护功能及电路实现

针对西门子TE板触发逻辑中存在的上述隐患,对TE板触发逻辑进行优化,优化后的触发逻辑如图3所示。触发逻辑为脉冲信号,每个周期由3个宽度为3 μs的脉冲信号组成,分别标记为脉冲1~脉冲3。脉冲1、脉冲2为间隔3 μs的双脉冲组,实现晶闸管的触发;脉冲3为负压信号,VBE监测到控保下发的同步信号后产生脉冲3,TE板接收到脉冲3信号后将产生一个RN状态回报信号,同时晶闸管进入反向恢复保护期,TE板对晶闸管进行反向恢复保护。

图3 优化后的TE板监测触发逻辑Fig.3 Optimized monitoring and trigger logic of TE board

优化后晶闸管电压反向过零点的监测和反向恢复保护区间设定功能均由TE板自主实现。TE板在晶闸管电压负向过零点(晶闸管进入反向恢复期后)即开始对晶闸管进行保护,提高了TE板对晶闸管保护的可靠性。

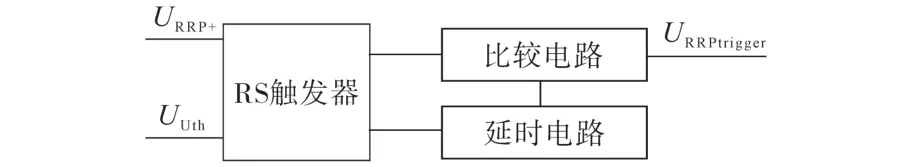

优化后的反向恢复保护功能实现方法如图4所示,电路分别由RS触发器、比较电路和延时电路组成,其中,晶闸管正负压监测信号为UUth,高压暂态脉冲监测信号为URRP+,延时电路采用触发器定时电路产生,其延时时间可以通过调节定时回路中的电阻值来调节。

图4 反向恢复保护电路原理图Fig.4 Schematic diagram of reverse recovery protection circuit

根据溪浙特高压直流输电工程晶闸管特性,设置板卡内延时电路延时时间为1 ms,即在晶闸管电压反向过零点产生后1 ms内,晶闸管反向恢复保护水平设定为1.2 kV。晶闸管两端电压大于设定的反向恢复保护电压后,反向恢复电路保护信号URRPtrigger将产生一个高电平信号,并发送到TE板门极触发电路,门极触发电路将触发晶闸管,对晶闸管产生保护作用。

3 电路仿真及试验

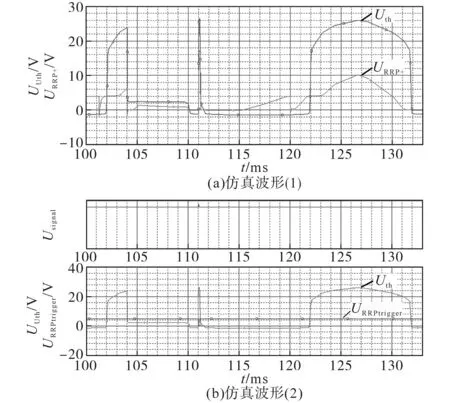

电路采用PSPice软件进行仿真,仿真过程中晶闸管触发角设置为36°,在晶闸管电压反向过零点后1 ms时,晶闸管两端施加2 kV的冲击电压,冲击电压上升沿和下降沿均设置为20 μs。仿真结果如图5所示,其中,Usignal为晶闸管触发信号。仿真结果显示,在晶闸管电压反向过零点产生后,晶闸管电压监测信号UUth和晶闸管电压同步变化,几乎无任何延时产生。仿真显示该设计方法不仅能实现晶闸管的反向恢复保护功能,且能无延时进行保护。

图5 晶闸管反向恢复保护电路仿真波形Fig.5 Simulation waveforms of thyristor reverse recovery protection circuit

TE板反向恢复保护设计如下:晶闸管由导通状态至晶闸管反向电压为-20 V,TE板启动反向恢复保护,反向恢复期内,晶闸管正向电压超过保护水平,TE板保护触发晶闸管,反向恢复保护水平为1 700 V,TE板晶闸管反向恢复期保护水平可调。

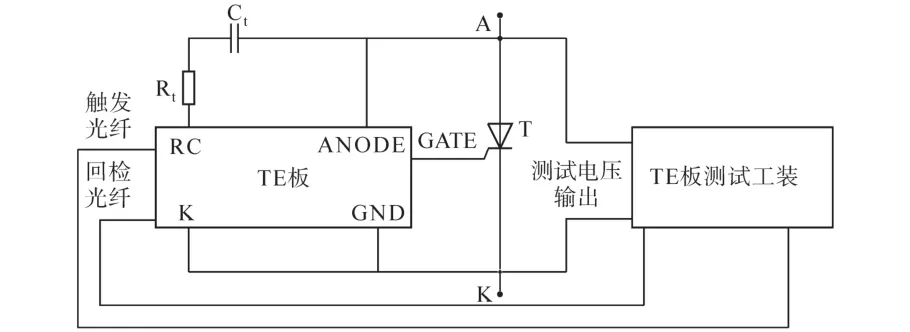

为了验证该方法的可靠性,设计试验进行测试,测试电路电气接线图如图6所示。

图6 反向恢复特性测试电路电气接线图Fig.6 Electrical wiring diagram of reverse recovery characteristic test circuit

试验线路参数如下:TE板测试工装为单相AC 220 V输入,输出0~10 000 V;动态均压电容Ct为1.5 μF/4 kV;动态均压电阻Rt为40 Ω/300 W;晶闸管T为5 000 A/8 500 V;TE板满足输入电压DC 60 V,BOD保护水平7 000 V,反向恢复保护水平1 700 V。

测试结果如图7所示,采样间隔100 ns,反向恢复保护电压值约1.74 kV,反向恢复保护无延时。

图7 反向恢复保护电压测试波形Fig.7 Reverse recovery protection voltage test waveforms

4 结论

本文通过分析现有西门子晶闸管触发监测逻辑,发现了晶闸管反向恢复保护功能存在的不足,提出了一种新的晶闸管触发监测逻辑,并对该逻辑方法的实现进行了理论分析、数字仿真和试验验证。结果表明,该方法不仅能实现晶闸管的反向恢复保护功能,而且能够实现无延时的反向恢复保护,对高压直流输电大功率晶闸管保护具有重要意义。