旧桥拆除施工技术及吊装过程有限元分析

周岐文 贾润枝 苏志晔 薛亢亢 宋军

1.山东省公路工程技术研究中心有限公司,中国·山东 济南 250102

2.山东省路桥集团有限公司,中国·山东 济南 250021

3.山东交通学院交通土建工程学院,中国·山东 济南 250357

1 引言

麻涌大桥为一座公路桥梁,1990年竣工通车,上跨麻涌水道,该水道为五级航道,上游侧紧邻广州港货运铁路桥。根据麻涌大桥旧桥图纸,桥梁全长337.18m,双向双车道,设计通航净宽65m,桥跨组合为2×32.7m简支T梁+32.7mT构(其中半跨挂梁16.08m)+65.24mT构(其中半跨挂梁32m)+65.24mT构(其中半跨挂梁32m)+32.7mT构(其中半跨挂梁16.08m)+2×32.7m简支T梁,桥面宽12.4m,两侧人行道宽度各1.5m,该桥目前总体技术状况等级为C级,拟对旧桥拆除重建。

本桥拆除施工中箱梁的吊装使用4台35t移动式桥面吊机,每小块箱梁采用2台吊机共同起吊,起吊过程中有信号工统一指挥,确保卷扬机同时启动或停止。吊机结构为钢桁架结构,起重设备为5t卷扬机和滑车组;吊机安装在要拆除的节块的后一节段,并且桁架底部采用I25双拼工字钢配合φ32精轧螺纹钢对拉固定,确保桁架的整体稳定性。

2 桥面吊机安装

桥面吊机安装利用25t汽车吊配合在桥面拼装。

第一步:测量先根据切割块中心位置定出桥面吊机吊点的位置,然后根据吊点的位置定出吊机的位置和锚点的位置。

第二步:分片拼装连接底座,桥面吊机采用锚栓与箱梁连接,锚栓为φ32mm精轧螺纹钢。桥面吊机移动到位后,用钢板将吊机底座垫平,根据在桥面板上定出的锚点位置,用φ40mm 钻机开孔,穿入锚杆,先锚好箱梁内锚杆,然后在桥面用扭力扳手对锚杆锚栓进行旋紧张拉(旋紧产生的拉力约10t),并旋紧锚栓,使之将吊机底座与箱梁顶板完全锚紧[1]。

2.1 T梁切割提运

麻涌公路旧桥T梁拆除从麻涌河南岸向北岸依次进行,利用旧桥进行T梁转运。每跨5片,切割顺序先从靠铁路一侧开始,切割一片,提运一片,切割时在T梁的边梁外侧顺桥向切割,切割线距离翼板边缘60cm,使边梁顶板两端对称,这样有利于吊装、运输、存放及破碎,切割完之后并且立即用枕木在横隔板及翼板施加临时支撑进行加固。

引桥T梁及主桥32/16m挂梁拆除顺序为:施工测量放线(吊装孔位置及切割线位置)→吊装孔施工→架桥机就位(通过吊装孔安装吊具)→切割桥面板及挂梁之间横隔梁→对称吊装拆除挂梁→挂梁转运。

桥面板及挂梁整体切割采用蝶式切割机先进行纵、横向切割,每段设置4个吊装孔,切割沿1#梁和2#梁中轴线位置进行,先切断桥面板,再切断横隔板[2]。

挂梁拆除顺序以对称平衡施工为原则,拆除顺序为先边梁后中梁,即1#梁→5#梁→4#梁→2#梁→3#梁。

单片32mT梁重112t,拟采用一台180t/40m架桥机进行吊装拆除,1台运梁车转运至破碎厂地集中破碎。

T梁切割应严格按照测量放线进行,采用红色油漆标识。

T梁切割完成后使用架桥机提运拆除。具体流程如下:

第一步:捆绑钢丝绳。

第二步:提升T梁,使其脱离原位置。

第三步:将T梁整体调运至运梁车上,并做好临时支撑措施,运输至指定位置破除。

2.2 梁的卸车及破碎

T梁通过运梁车运到指定的破碎区进行破除,破碎区采用两台100T吊车进行T梁卸车存放,采用两台PC350炮机进行T梁破碎。

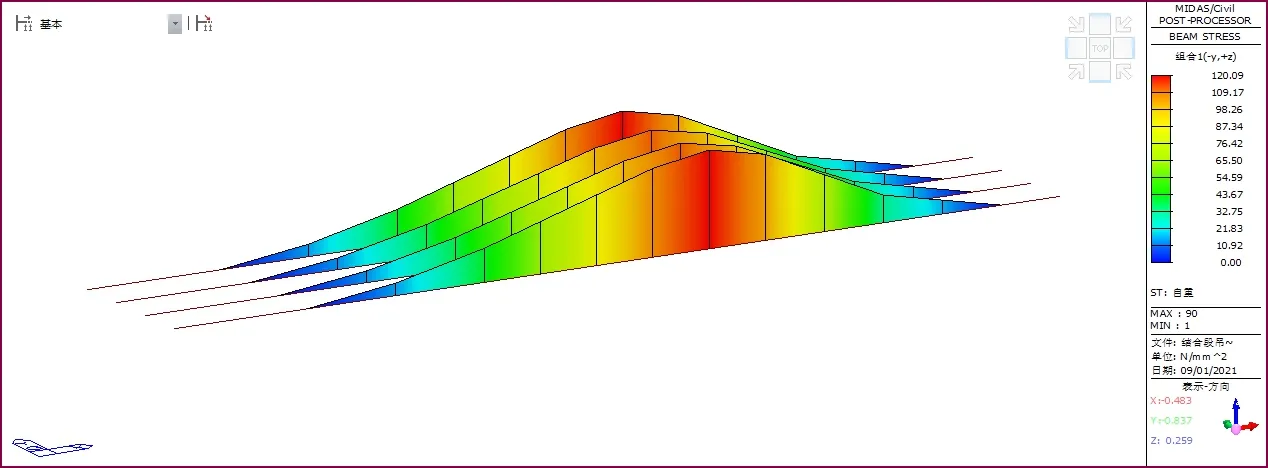

3 分析方法及模型简述

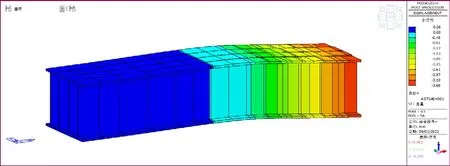

桥面吊机吊装过程模拟利用midas软件进行空间杆单元模拟,钢主梁、钢横梁、扁担梁及钢带均采用杆单元模拟,千斤顶、锚栓及与16号混凝土段接触部分按弹性连接进行模拟,其中不存在受拉的连接采用仅受压模式模拟。

钢主梁采用4片间距17cm的55a型工字钢(Q235材质),钢横梁及扁担梁均采用40a型工字钢(Q235材质),钢带为25*180型钢带(Q345)材质。其中,分析模型如图1、图2、图3所示。

图1 吊装方案模型

图2 钢主梁应力(单位:MPa)

图3 位移结果(单位:mm)

钢带依据施工方提供的技术资料,单根钢带可支持130t拉力,拆除梁段考虑混凝土和钢结构总重为209t,模型中考虑施工阶段动荷载效应、横桥向荷载偏载效应、施工期间临时荷载等系数后,单根钢带吊装按80t进行考虑,同时与自重工况进行组合。钢带安全度可满足使用要求[3]。

4 主要分析结论

4.1 钢主梁分析结果

根据上述分析结果,钢主梁应力最大值为120.1MPa,钢主梁最大竖向位移为3.7mm,均可满足使用要求。

4.2 钢横梁分析结果

钢横梁应力、位移分析数据是钢横梁应力最大值为137.5MPa,钢横梁最大竖向相对位移为2.3mm,均可满足使用要求。

4.3 扁担梁分析结果

根据计算分析,扁担梁应力最大值为72.3MPa,扁担梁最大竖向相对位移为1.1mm,均可满足使用要求。

5 结论

论文通结合工程实际,阐述了旧桥拆除的基本步骤,结合Midas有限元分析了结构的应力情况。研究结果表明,钢主梁应力最大值为120.1MPa,钢主梁最大竖向位移为3.7mm,钢横梁应力最大值为137.5MPa,钢横梁最大竖向相对位移为2.3mm,扁担梁应力最大值为72.3MPa,钢横梁最大竖向相对位移为1.1mm,均可满足规范使用要求。