韩家洼矿综放工作面坚硬顶板深孔预裂爆破控制放顶技术研究

裴春敏

(山煤国际能源集团股份有限公司煤业分公司,山西 太原 030006)

韩家洼煤矿22号煤层开采属于特厚煤层综放开采,其老顶为赋存稳定、整体性好、强度高的砂岩及砂砾岩的坚硬顶板。根据以往布置于22号煤层的综放工作面开采情况,顶板初次来压步距已超过70 m,易使大范围顶板不能及时垮落,工作面来压期间将可能导致强冲击风暴的产生,对现场作业人员的人身安全和工作面机电设备的正常运转带来巨大的安全隐患。为实现22号煤层综放工作面正常开采,考虑在22205综放工作面首次应用深孔预裂爆破技术,以减小工作面来压步距和来压强度。

1 工作面概况

韩家洼煤矿22205综放工作面位于22号煤层二采区中北部,南部为二采区3条主要巷道(二采区轨道巷、二采区运输巷、二采区回风巷);西部为原韩家洼采空区;东部为22203工作面采空区,两个工作面之间留设有宽度为30 m的煤柱;北部为与高家窑煤矿之间的矿界。从北向南回采至二采区轨道巷保安煤柱停采线。

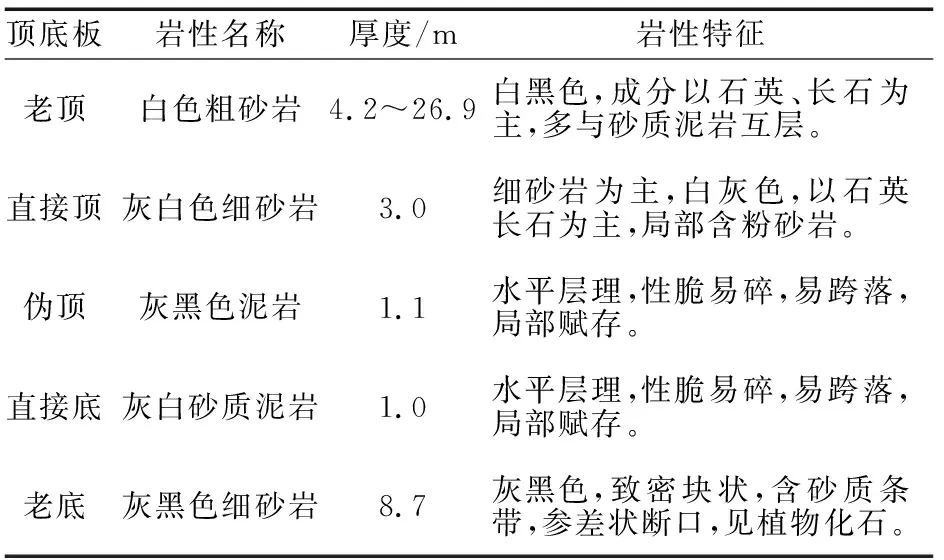

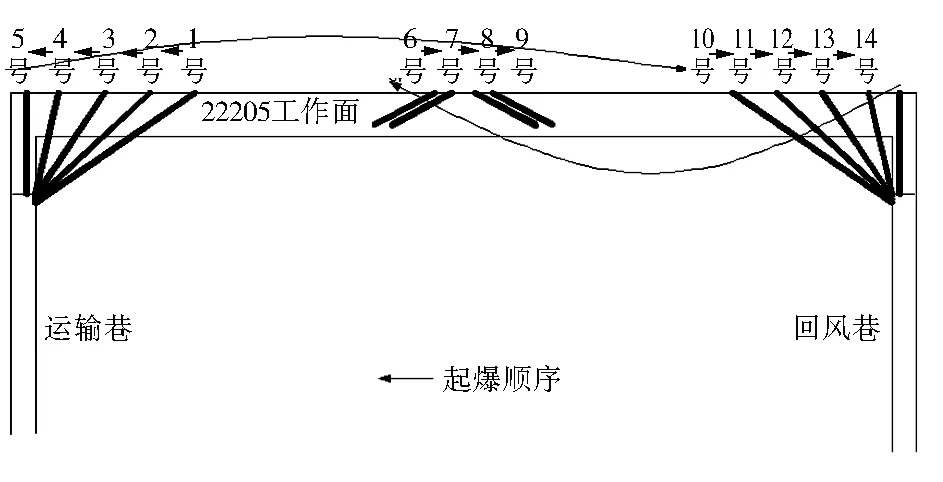

22205综放工作面平均埋深约200 m,工作面走向、倾向长度分别为878.4 m、150 m。所开采22号煤层厚度为10.3~12.7 m,平均11.5 m,倾角2~8°,结构较为复杂。老顶为赋存较稳定且整体强度较高的砂岩和砂砾岩的坚硬顶板。表1为22205综放工作面的顶底板岩性情况。

表1 22205综放工作面顶底板岩性情况

2 综放工作面坚硬顶板深孔预裂爆破方案

2.1 深孔预裂爆破方案设计

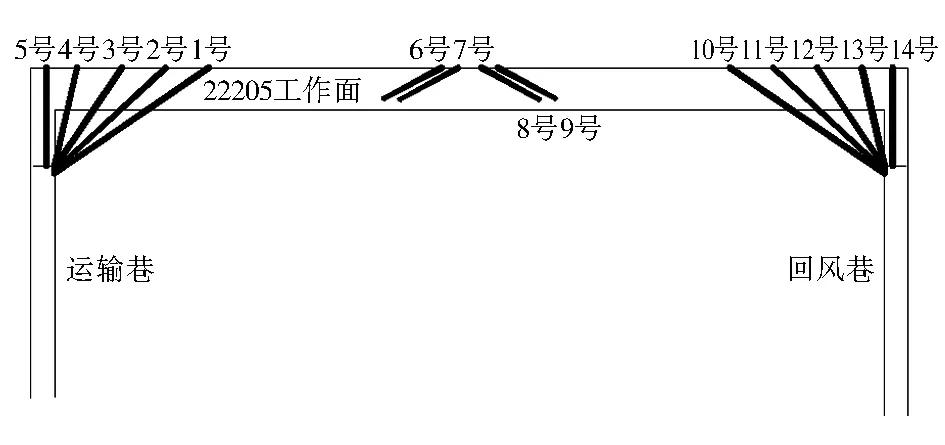

基于韩家洼煤矿22205综放工作面的工程地质条件与生产技术条件,为保证爆破弱化效果,选择工作面切眼钻孔爆破预裂与巷道钻孔爆破预裂相结合的方案。图1为22205综放工作面预裂爆破孔布置平面示意。

图1 22205综放工作面预裂爆破孔布置平面

如图1所示,在两条回采巷道端头距离切眼10 m靠近回采帮的位置对称布置扇形爆破组,每组各布置5个爆破钻孔,在工作面切眼中部布置5个爆破钻孔。表2为22205综放工作面深孔预裂爆破参数统计。

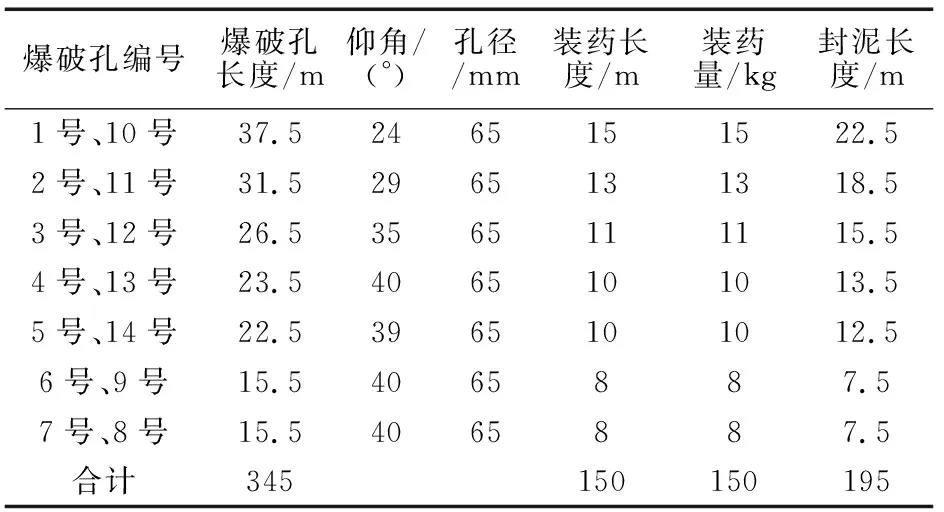

表2 22205综放工作面深孔预裂爆破参数统计

2.2 爆破作业设计与工艺

采用ZLJ-350型钻机对预裂爆破钻孔进行施工,在爆破钻孔装药之前需要首先探测孔内情况,再据此确定装药量、导爆索长度等参数。采用规格为D45 mm的PVC管为载体来装药,将药卷装进PVC管内,再利用炮棍将PVC管推进爆破孔孔底。表3为深孔预裂爆破所需爆破材料的规格。

表3 深孔预裂爆破所需爆破材料规格

采用连续耦合方式对各个爆破孔进行装药,并在爆破孔外利用双雷管并联方式进行连线,再利用炮棍将炮泥推进孔内,在保证爆破孔中填好压实之后再实施注浆封孔作业程序。运输巷、回风巷、切眼的爆破孔连线顺序分别为1号—2号—3号—4号—5号、10号—11号—12号—13号—14号、6号—7号—8号—9号。通过双回路引爆的方式进行爆破作业,其中第一次为电雷管引爆,第二次为电雷管及导爆索引爆。图2为22205综放工作面爆破顺序示意。

图2 22205综放工作面预裂爆破顺序示意

当安装完工作面的支架等机电设备后即开始实施切眼当中的预裂爆破作业,两条回采巷道的预裂爆破作业在工作面推进距离为6 m(即完成割煤6刀)之后开始。在每次放炮作业之前,对工作面放炮影响范围的支架降架,运输巷放炮时头部22架降架,回风巷放炮时尾部22架降架。切眼放炮时,对放炮影响范围20架降架。

3 爆破施工安全技术措施与要求

3.1 打钻施工安全技术措施与要求

首先要对22205工作面钻孔地点杂物进行清理,以确保安全顺利施工。仔细检查钻机、钻杆、开关等各种钻探设备,并将设备调试好后运送到指定的作业地点。调度指挥中心协调其他部门人员对作业地点供水及供电对接。打钻队可根据现场情况铺设道木,道木数量可根据现场实际情况灵活掌握,通过8号双股铅丝将相邻道木进行捆绑连接,而后将钻机布置其上,并保证牢固可靠。打钻时首先需要测试钻机,再将钻头、钻杆接到钻机上,并按照规程要求进行打钻施工作业。

3.2 爆破施工安全技术措施与要求

在放炮作业时,必须配备专职瓦检员,并经常检测两巷的瓦斯情况,当瓦斯浓度超过0.8%或风量不足时,必须停止作业,撤出人员。装药前必须停电,采用废旧胶带等阻燃材料遮盖保护放炮地点20 m之内的支架等机电设备,防止崩伤、崩坏支架及其它电气设备。爆破母线长度不小于150 m。

在实施爆破作业前,要对爆破地点20 m之内的瓦斯浓度进行检测,在瓦斯浓度<0.8%的条件下才可进行爆破作业。要求炮烟所流经的回风巷道内一律不准行人和施工作业,并派专人巡视警戒线路,警戒线与爆破地点之间的距离要大于100 m。班组长在巡检工作面警戒到位情况,确定警戒到位后方可起爆。

在爆破作业完毕后,在瓦斯浓度≥0.8%的条件下,禁止启动机电设备。爆破工拉起发爆器把手,并把发爆器连接器中的母线摘出并扭结短路。在现场炮烟散尽之后,班组长和爆破工要对爆破情况进行检查,若发现现场隐患要及时进行处理。

3.3 现场爆破施工情况

现场爆破施工场景见图3。

图3 22205综放工作面现场爆破施工场景

4 坚硬顶板深孔预裂爆破效果分析

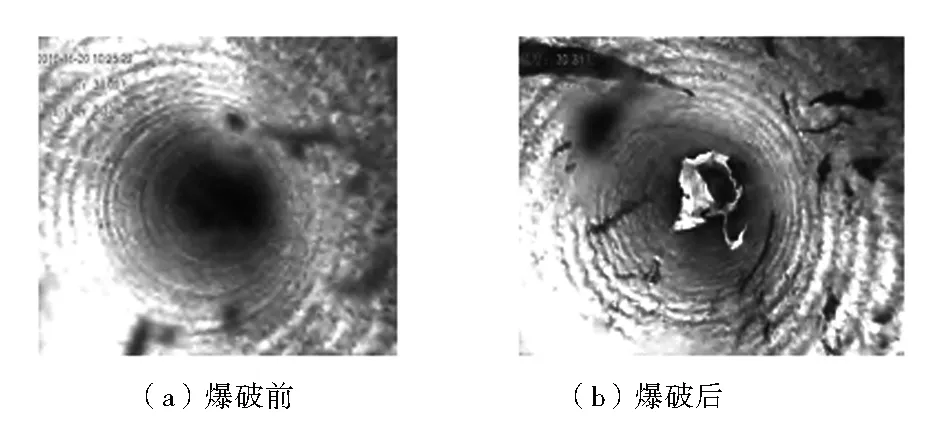

4.1 钻孔窥视效果

通过TYGD10型钻孔窥视仪检验爆破前后钻孔围岩的裂隙发育程度,图4为10号孔爆破前后钻孔围岩情况对比。

图4 爆破前后钻孔围岩情况对比

由图4可以看出,在爆破前10号孔内围岩较完整,窥视位置无显著裂隙。在爆破后,10号孔内出现了竖向张拉裂隙,距窥视位置约1 m处(即距孔口约26 m)出现塌孔情况,由此可知,该位置处所受爆破冲击程度最大,围岩裂隙充分扩张并贯通,其完整结构受到了充分的破坏。

4.2 来压步距效果

根据上述22205综放工作面坚硬顶板深孔预裂爆破技术方案以及施工安全技术措施与要求实施爆破作业,在完成爆破作业后检查发现爆破效果良好。通过工作面现场观测发现,当22205运输巷推进9.7 m,22205回风巷推进13.5 m时,工作面顶煤均已全部垮落。根据支架压力在线监测系统可知,当运输巷推进46 m,回风巷推进64 m,工作面平均推进55 m左右时,工作面出现大范围来压情况,其中49~100号支架来压数值大,并且有些支架出现了安全阀部分开启的情况。据此可以得出,此时工作面已处于顶板初次来压期间,其步距为55 m。同采区临近已回采的22203综放工作面顶板初次来压步距约70 m。22205综放工作面在应用深孔预裂爆破技术之后,其顶板初次来压步距提前了约15 m。

综上所述,通过深孔预裂爆破技术的应用,可以破坏坚硬顶板围岩结构的完整性,减小了工作面来压步距,从而保证了工作面作业人员的人身安全和机电设备的安全运行。

5 结 语

针对韩家洼煤矿22号煤层综放工作面坚硬顶板难以及时垮落的现实工程条件,在22205综放工作面首次应用深孔预裂爆破技术,通过现场矿压观测结果可知,此技术既减小了工作面来压步距,又降低了工作面来压强度,工作面来压时生产条件得到了显著改善,大范围压死支架的情况并未出现,取得了良好的技术经济效果,为矿井后续相似条件下综放工作面的安全高效开采提供了理论与技术支撑。