关于汽车总装工艺技术的研究分析

陈锋楠

摘要:现代化背景下,人们生活水平逐步提升,因此对于汽车的需求量也逐渐提升,汽车行业也面临激烈的竞争。各大汽车厂家为了提升自身的竞争能力,减少生产需要的时间,节约生产成本,在此过程中不断提升整体的装配质量,以此来推动不同类型以及不同价格的车型的生产。本文对汽车总装工艺技术进行研究分析,并对其发展趋势进行介绍,以期能够为汽车总装配生产线建设提供一些有效建议。

Abstract: Under the background of modernization, people's living standards are gradually improving, so the demand for automobiles is gradually increasing, and the automobile industry is also facing fierce competition. In order to improve their competitiveness, reduce the time required for production, and save production costs, major auto manufacturers continuously improve the overall assembly quality in the process, so as to promote the production of models of different types and prices. This paper studies and analyzes the automobile assembly process technology, and introduces its development trend, in order to provide some effective suggestions for the construction of automobile assembly production line.

關键词:汽车;总装工艺技术;流程

Key words: automobile;final assembly technology;process

中图分类号:U46 文献标识码:A 文章编号:1674-957X(2022)04-0054-03

0 引言

近年来,我国科技水平不断提升,计算机网络技术也不断发展并且被我国各个行业发展所应用,在一定程度上提升行业生产效率并且减少行业生产需要的投入,对行业综合效益提升起到重要帮助。与一些发达国家相比,我国汽车生产行业整体技术含量和生产质量存在不足,再加上市场对于汽车需求的加剧,使得汽车行业经济日益激烈,推动生产工艺技术应用的发展。如何从工艺技术的角度出发,促进汽车生产效率的提升减少经济投入,需要汽车制造企业提高重视。

1 汽车总装工艺技术的流程

1.1 工艺流程

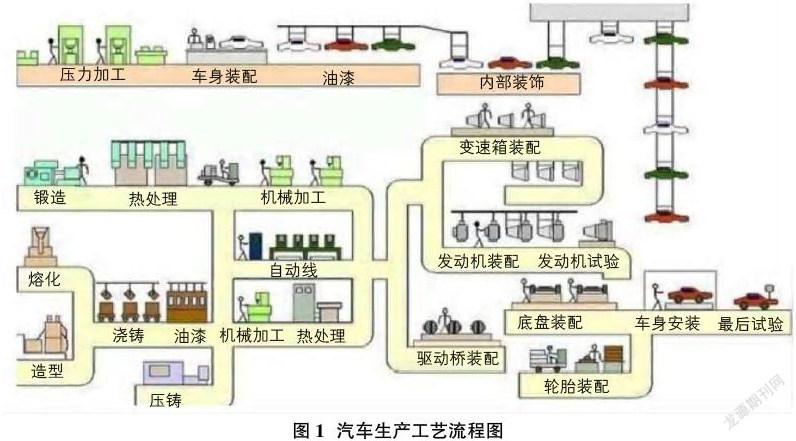

汽车总装的工艺流程内容较为丰富,彼此之间的联系也更加紧密,其中主要包括内外饰线、分装线以及底盘线[1]。在汽车总装工艺流程设计中,需要将生产线的通过性、产线布局、工艺技术部等内容考虑在内。工艺流程设计的合理能够确保在科学控制成本的前提下,使产线的柔性以及适应性增强,进一步提升汽车制造厂商的生产能力、工艺水平和产品质量[2]。现代汽车制造行业和高新技术发展的背景下,工艺总装流程也逐渐向着自动化、标准化以及模块化的发展方向所转变,使得汽车制造厂商的竞争实力不断提升,减小生产成本,促进行业发展。

1.2 流程设计原则

首先是工序集中的原则,针对具有相同操作集中和相同工位的车型,需要尽量选择相同的工具,这样可以节约设备的投资成本,并且能够有效减少装配工时,提升汽车设计的速度。其次是工序分散的原则,对比其它工业化产品生产流程,汽车生产在相同价值流的流水线之中。想要确保生产线的工时能够达到一个平衡的状态,需要保障各独立装配部分分散在多个工位之中。除此之外,还需要拥有防错功能和复检功能,这样才能够提升产品的品质。最后是多车型混线原则,该原则也是生产输送线的基本原则。

1.3 流程设计关键点

和传统的汽车总装过程相比,现代化的生产流程更加关注整体安排的合理性,需要确保装配人员操作起来简单快捷,保障生产线管理人员能够实现对装配流程的科学管控,还需要从工艺流程的角度出发,不断提升其生产的实效性,推动产品质量以及生产效率的同步提升[3]。基于此,管理人员需要充分认识到汽车总装流程的关键控制点,这样才能够有针对性的提出强化生产流程的措施,其具体的控制内容主要有以下几点:

第一点,流程设计。对于汽车总装整体工艺流程设计而言,汽车制造企业需要对生产车型的复杂程度进行分析,以此实现对资源的合理运用,促进生产线集约化发展,促进生产效率提升。

第二点,工位划分。想要实现汽车总装流程中各项工序的科学排布,就需要对生产线的布局特征进行分析,然后根据BOM表的信息,促进系统的科学化分配。

第三点,工序安排。根据各个零件装配的关联性和产品属性,利用层级合理的原则合理设定装配顺序,并且将工序作业过程中可能受到的干扰问题考虑在内,预留检验工序。

第四点,集中装配。混线生产模式之中,各个车型中相同零件总成分配就需要在同一个工位上进行装配,这样才能够进一步提升装配的效率,并且有效提升防错的质量,有利于物流运输整体便利性的提升,利于开展对产品质量的科学管控。

第五点,工位密度。为了保障装配人员在操作过程中能够获得较高的舒适度,一般每个工位按照容纳2~3人进行设定。

汽车生产工艺流程图见图1。

2 汽车总装工艺技术分析

2.1 模块化总装工艺技术

现代化背景下,模块化生产主要分为两项内容,其中之一是模块化数字控制系统,该系统主要是利用数字对模块进行控制并且将其他支线领域结合在一起,进一步实现对全车各个零部件的数字化控制;另一种则是产品结构模块化生产,其中底盘模块化生产的特征比较明显,并且是现阶段最具代表性的装配工艺技术,其中柔性化定位梢的使用在一定程度上满足了丰富种类动力模块的总装需要,并且比较适用于底盘自动化装配。大托盘总装的过程之中,需要对排气管油箱以及燃油管路进行布置,这样才能够实现对工作内容的控制[4]。

除此之外,仪表板模块化以及其他模块化的技术应用也在逐渐提升,在一定程度上推动汽车生产销售的发展。模块化生产让汽车总装厂家处理不同车型的安装更加轻松,主要是按照不同车型标准的零部件进行标准化生产,利用这种方式进行生产时也可以任意使用其他的创新技术,具有较强的灵活性。模块化生产对于缩短工位线有重要帮助,减少对人力资源使用的同时促进装配效能提升,加强装配线的柔性,可以进一步完成汽车交付,让产品的组合能够更加简单的调整,对新产品制造成本进行科学控制,是汽车总装厂家总装工艺发展的必然选择。市场激烈的竞争环境中,企业制造业可以将此作为基础,促进供应链生产,这样能够让整个产业链获得更加深入发展。

以汽车安装焊接工艺技术为例,其主要借助电流通过工件时产生的电阻热实现对工件的加热以及焊接,电焊主要是将两个或者多个被焊工件搭配成搭接接头,放在电极中间压紧通电,借助电阻热将木材熔化形成熔核,具有大电流、短时间、工件变形以及应力小的特征,除此之外,还具备易操作、高生产自动化的特点。点焊技术是汽车生产中应用范围较广的工艺手段,现阶段的车身生产中,大部分焊接生产都是利用点焊进行。点焊生产设备通过生产用途可以分为悬挂式点焊机、固定式点焊机等,可依据实际情况选择对应的点焊技术及设备完成汽车焊接操作。

2.2 自动化总装工艺技术

人工费用增多、产品更新速度快、汽车生产工期较长等问题,都对汽车行业的汽车总装自动化提出了需求,利用自动化设备进行汽车总装,能够有效减少该项工作需要的人力资源以及其他资源的投资,并且能够在一定程度上对装配的稳定提出保障,对汽车产品的质量也进行了保障。在开展对汽车前后挡风玻璃以及全景天窗的除膠工作时,可以利用机械臂代替人力,自动化的机械臂能够更加稳定的进行涂胶并且能够得到更加优异的效果,这是因为机械臂是根据原本设定好的程序进行操作的,不容易出现误差,并且不会让胶水受到长时间暴露空气的影响,对汽车玻璃孔隙的密封效果进行保障,有效减少工作所需时间并且有效提升工作速度。

现阶段,汽车轮胎组装时也加强对自动化分装系统的应用,将生产线的轮胎传送到指定位置以后,借助自动化的分装系统,对轮胎尺寸的差异进行判断,然后开展对轮胎的安装和检查工作。该系统的自动化能力较强,在汽车总装工艺的使用能够有效减少人力资源的运用,对汽车生产成本以及测试成本的控制有重要保障,并且还对汽车的生产质量提供保障。现代化背景下,汽车总装工艺中的许多工序以及逐步被具有高自动化水平的机械手所取代,自动化水平较高产生的误差更是微乎其微。自动化技术的使用可以对装配的精准对进行保障,在一定程度上也能够保障各个零部件的稳固性,有助于汽车成品,与此同时人力资源使用的减少也减少了相应的投资。

2.3 柔性化总装工艺技术

汽车总装的过程中存在一些可能会造成装配工人安全问题的因素,例如总装车间中的各项装备人机配合程度较小,因此设计人员需要及时进行修改和升级。设计人员需要深入到总装车间之中进行实地考察,这样才能够确保及时发现问题并且予以解决,在工装柔性化的基础上展开对车间装备的升级工作,这样能够有效增强人机的配合度。设计人员也需要加强对车身吊具装备的改造。装配工人安装汽车底盘时,需要钻到车底进行操作,但是汽车车底比较狭窄,操作起来比较困难并且缺乏一定的安全性,基于此,需要将车身吊具装备转变成可以自动调节高度的形式,也可以设置车身调转方式的调节,这样装配工人操作起来也更加的简便,还可以利用智能的机械手臂进行人工辅助,以此保障工人的生命安全。

由于汽车各个配件装配位置的不同,因此装配工人在工作过程中可能会面临车身悬挂位置和装配工人不适配的问题,此时就需要装配工人不断改变自身的姿势配合车身进行配件安装,这种安装方式对装配工人来说具有较大的风险,可能会导致装配工人身体损伤。因此,设计人员在设计的过程中,可以将车身托盘设计成方便调节的形式,这样悬挂车身时就能够按照具体的要求展开调节,位置不适配的问题也能够得到解决,装配工人的生命安全也就能得到保障,机体损伤问题也能够迎刃而解,有助于装配工作的展开。装配工人也可以在车内运用坐式机械手,这样可以让其在正常姿势下完成配件安装。

下面以某汽车总装工艺技术为例进行分析。汽车生产向多车型混线方向发展的背景下,物料种类变得更加丰富,存储空间数量也不断下降,对生产线柔性化发展产生不良影响,同时也对物流效率造成不良影响。针对这一问题,现阶段最有效的方式是运用汽车总装工艺技术中的SPS物流技术,此种方式主要是利用单量份形式向汽车生产线实施配送各种物料的物流措施。在此基础上,将拣料和装配工序进行有机分离,使得汽车自动化总装模式的模块化以及专业化特征更加明显,在一定程度上使工作人员的工作负担变轻,并且有效减少装配线中存在的漏装问题,有效提升装配质量。不仅如此,汽车总装工业中随车物料投放方式的应用,对物料摆放空间问题进行具体约束,利用自动化的方式取代人工物流的形式,是现代化汽车生产中应用的主要措施。

2.4 智能化总装工艺技术

汽车总装工艺中通常使用电动拧紧装备来拧紧力矩,近年来汽车行业精准度的追求逐渐上升,自动化水平也获得显著提升,因此电动拧紧装备的应用技术也获得创新。汽车总装厂家在以前的生产过程中选择扭矩法进行拧紧,现代化背景下其使用更多的是扭矩加转角或者屈服强度的办法,现代化的方法主要是从控制力矩间接控制拧紧质量转变成为直接控制预紧力,这样能够使得生产组装运用变得更加方便有效。装配车间逐步提升对智能数据化互联网系统的应用,其中力矩数据化系统可以实现对力矩拧紧装备的科学监控,并且将检测得到的数据进行储存处理以后,对数据信息进行全面研究和整理,这样有助于智能统计过程控制系统的实施,力矩拧紧装置控制系统也变得更加智能化。

3 汽车总装工艺技术同步工程技术发展

3.1 装配仿真分析

汽车总装工艺技术被广泛运用和进步的过程中,同步工程技术也在汽车制造领域获得重要发展。汽车制造领域在汽车产品研发的过程中,利用标本车进行测试的次数逐减少,现代化背景下,主要利用虚拟仿真技术开展汽车产品的研发工作,这样能够实现对后期生产过程中改动成本的控制。除此之外,有效减少开发设计需要的时间,有助于开发效率的提升。

现阶段同步工程技术在汽车产品研发环节中应用较广的是虚拟仿真分析技术,设计人员利用该技术实现对汽车新产品的合理配置,并且能够实现对汽车内部各项装备性能以及装备实操性的综合分析,汽车产品研发的过程中需要尽早找到产品中存在的问题,尽量做到及时发现及时解决,这样能够有效保障产品质量,并且能够让客户对于汽车舒适度、合理性以及操作性的需求得到满足。同步工程技术的仿真分析已经被广泛的应用在汽车产品的研发阶段,是汽车制造行业向虚拟生产制造方向发展的重要趋势,互联网技术发展的过程中,虚拟制造技术获得不断提升。

例如,对于机舱内线束等存在各种人员的装配部位与车身悬挂的高度具备不一致性,工作人员应下蹲或是弯曲自己身体,进而实施装配工作。对于这种情况,可采取Z向高度柔性能够调节的车身托盘,维持调整车身定位高度情况,便于工作人员保持站立开展装配工作。如以FMS800柔性生产线物流小车结构设计为例,其X轴移动速率为40m/min,Y轴移动速率为20m/min,Z轴移动速率为20m/min,可确保FMS柔性生产线作业的协调性,提高工作效率。而且,对于车体中的工作人员,也可采取机械手,让工作人员保持坐姿實施装配工作,降低身体机能劳损情况。

3.2 装配工时分析

同步工程技术也对装配工作时间的控制起到重要影响,当产品数据被冻结时,利用3D模拟能够对软件工作时间的分析模块进行分析,除此之外还能够与主机厂生产线中相关环境的关联信息进行有效结合,这在一定程度上实现对装配工人实际工作时间以及工作强度的科学分析,进一步促进装配工艺流程以及工作内容的优化,在一定程度上降低装配工人的工作量,减少工作强度以及工作劳损。

而且,工时分析模块还能够实现对汽车生产线平衡状态的分析,这样可以保障事先对工作时间平衡点以及工作过程中可能面临的问题进行确定,这样可以及时制定相关问题的解决措施。工时分析需要根据生产方生产线的实际数据展开,这样能够对数据的精准度进行保障,有效保障数据的真实性以及准确性。

3.3 生产工艺流程设计

使用同步工程技术对生产工艺流程设计进行合理、经济、科学的规划,对减少汽车生产线的长度有重要帮助,并且能够在一定程度上降低能源损耗,有助于生产线灵活性的提升,对生产工艺流程人性化管理有重要帮助[5]。汽车制造企业在生产规划的过程之中,利用虚拟仿真技术对生产工艺流程进行科学的设定以及虚拟验证,并且能够在一定程度上对仿真数字工厂进行科学的实际与规划,实现找出生产过程中可能出现的安全隐患,然后深入现场进行调研和验证,这样可以实现对生产安全隐患的规避,并且对生产流程顺利进行保障有着重要的促进作用。此外,后期技术改造费用也能够实现有效的节约,整体生产成本也得到控制。在此种设计模式中,汽车生产流程的合理性能够获得积极的评价,不必要的生产环节也会被去除,生产时间变得更短的同时生产质量却获得提升,汽车生产工艺流程也变得更加准确并且具有规范。

4 结束语

现阶段汽车总装工艺技术受到市场以及技术发展等因素的影响和促进,汽车制造行业在汽车生产的过程之中,应充分根据时代需求对汽车的生产模式进行改变,建立模块化、自动化、工装柔性化以及控制智能化的生产模式,积极变革生产方式并且加强对同步工程技术的应用和促进其发展,以此促进装配生产效率的提升,节约装配的生产成本,促进汽车品质提升,提升自身市场竞争的能力。

参考文献:

[1]孔祥茜.汽车总装工艺技术探究[J].汽车博览,2020(7):3.

[2]陶亮.汽车总装工艺技术应用及发展趋势探讨[J].无线互联科技,2021,18(3):105-106.

[3]程灿明.汽车总装工艺技术浅析[J].内燃机与配件,2019(15):35-36.