焊接缺陷磁光成像三维轮廓重构识别

季玉坤,王聪毅,刘倩雯,张艳喜,高向东

焊接缺陷磁光成像三维轮廓重构识别

季玉坤,王聪毅,刘倩雯,张艳喜,高向东*

(广东工业大学 广东省焊接工程技术研究中心,广东 广州 510006)

对焊件表面及亚表面缺陷进行无损检测是保证焊接产品质量的关键。提出了一种基于法拉第磁致旋光效应的磁光成像焊接缺陷三维重构方法,实现焊接缺陷形状和大小的识别。基于磁光成像原理分析漏磁场磁感应强度与磁光成像的对应关系,以脉冲激光焊接凹坑(3 mm×0.3 mm×0.25 mm)为研究对象,建立焊接凹坑缺陷三维有限元磁场仿真模型,探索漏磁场磁感应强度分布规律。通过图像数字化技术及磁光成像像素值的分布规律,提取缺陷的二维轮廓信息,并设计梯度-偏差算法构建深度信息,最终获得焊接缺陷的三维轮廓。实验结果表明:缺陷处距离中心点越远磁场应强度越大,场强变化梯度越大处越接近轴方向中心点。与共聚焦显微镜获取的缺陷轮廓信息对比,凹坑最大深度均在150~200 μm之间,平均深度及深度中位数相差较小,分别为0.1,2 μm。磁光成像检测技术具有较高的识别精度,可实现对焊接缺陷的三维轮廓重构。

磁光成像;焊接缺陷;法拉第磁致旋光效应;轮廓重构

1 引 言

焊接作为一种高效、低成本的加工工艺,在制造业中有着举足轻重的地位[1-3]。由于焊接过程中存在不可控因素,焊件表面及亚表面极易产生缺陷,从而影响焊接产品质量,其中焊接凹坑缺陷是最为常见的焊接缺陷种类之一[4-5]。为防止焊接缺陷导致的安全事故,需对焊缝进行无损检测。常用的无损检测技术有射线检测、超声检测、磁粉检测、涡流检测和渗透检测[6-11]。然而,这些技术难以对亚表面不可见缺陷进行检测。

人们基于法拉第磁致旋光效应,提出了一种新型焊接缺陷磁光成像无损检测技术。相比于传统无损检测技术,磁光成像检测技术不仅可对焊件表面缺陷进行识别,而且能够对亚表面不可见缺陷进行检测,并将缺陷信息直接转化为图像信息,具有较高的灵敏度和精确度。磁光成像检测技术已用于焊接缺陷识别分类,文献[12]建立十字形焊缝裂纹的有限元分析模型,研究不同瞬态时间下旋转磁场的分布,并提出一种利用旋转磁场激励的多向MO成像无损检测系统,用于焊缝自然缺陷的检测,有效实现了多向不可见焊缝缺陷的检测。文献[13]利用磁光成像检测技术对高强钢裂纹进行识别,采取主成分分析和支持向量机共同构建裂纹识别模型,实验结果表明,该方法可提高焊接裂纹检测精度。文献[14]采用磁光成像检测电弧增材制造试样中的缺陷,提取表面缺陷纹理特征,并构造改进的反馈神经网络模型对成形件表面质量进行分类预测,为电弧增材制造中试样缺陷检测提供了新的解决方案。文献[15]提出利用旋转磁场对焊接缺陷磁光成像进行检测,通过提取磁光成像纹理特征并采用支持向量机建立分类模型,实现了较高的检测准确度。然而,焊接缺陷的磁光成像三维轮廓重构目前还处于理论和实验研究阶段[16],需进一步研究分析焊接缺陷轮廓及其磁光成像之间的规律与联系。

本文根据磁光成像检测原理及漏磁场仿真规律,提出一种焊接缺陷磁光成像三维轮廓重构方法。通过分析缺陷漏磁场与相应磁光成像像素值对应关系,构建焊接缺陷三维有限元磁场仿真模型,研究缺陷形状与对应漏磁场的分布规律,利用图像数字化技术及梯度-偏差法获取焊接缺陷三维轮廓。该方法对焊缝表面及亚表面不可见缺陷均可实现检测及重构,并且具有较高的检测精度。

2 磁光成像原理

磁光成像检测技术属于漏磁检测范畴。被磁化后的焊件相当于条形磁铁,磁感线会从焊件内部通过,不会形成漏磁场。若焊件内部不连续,存在缺陷时,则焊件内部的磁导率与母材不一致,磁路会在不连续处发生局部畸形并产生磁极,由于空气磁阻与工件磁阻不同,从而产生漏磁现象。

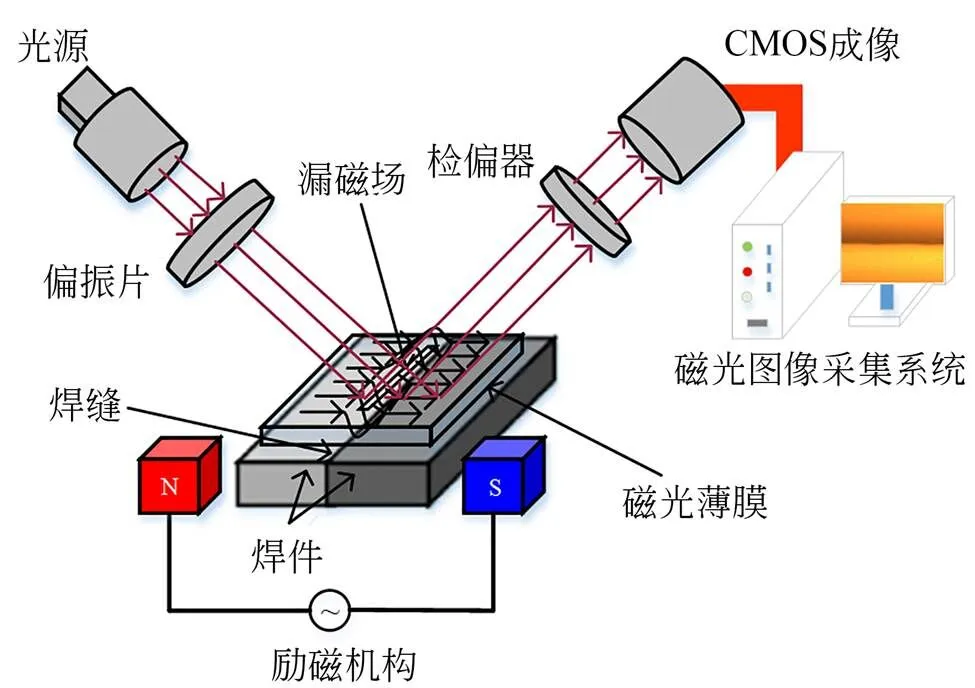

焊接缺陷磁光成像检测技术是根据法拉第效应设计而成[17-18],工作原理如图1所示。光源发射出的光线经过偏振片变成线偏振光,励磁装置磁化含有缺陷焊件后产生的漏磁场改变磁光薄膜处磁场状态,线偏振光的偏振面经过磁光薄膜会发生一定角度的偏转,经过检偏器被CMOS相机采集,最后被磁光成像采集系统转化为光强图后保存[19]。

图1 焊接缺陷磁光成像检测原理图

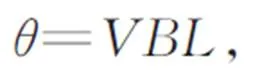

设沿线偏振光传播方向的漏磁场磁感应强度为,线偏振光通过磁场路径长度为,入射光的光强为0,经过磁场后CMOS相机采集到的光强为,则偏振面旋转角度及光强分别为:

其中为菲德尔常数。由于光强与磁光成像像素值相对应,因此焊接缺陷漏磁场处的磁感应强度与磁光成像像素值成正相关。

3 有限元仿真

3.1 焊接缺陷三维有限元磁场仿真模型

利用磁光成像检测技术构建焊接缺陷三维模型,前提是分析出焊接缺陷的形貌特征、漏磁场的分布规律及其磁光成像三者的相互关系。焊接缺陷处漏磁场的磁感应强度与磁光成像像素值呈正相关,若要根据磁光成像像素值推导焊接缺陷的轮廓信息,先要分析出与的关系,因此这里利用有限元磁场仿真,探索焊接缺陷轮廓信息与其漏磁场磁感应强度的关系。

有限元磁场仿真的理论基础为麦克斯韦方程组[20],采用Maxwell电磁仿真软件建立焊接缺陷磁场仿真模型。实验设置焊接试样的尺寸为200 mm(长)×100 mm(宽)×1 mm(高),表面凹坑尺寸设置为3 mm×0.3 mm×0.25 mm(长×宽×深),与励磁装置位于待测试样异侧。焊接试样选用65 Mn,磁轭选择锰锌铁氧体,采用恒定电流励磁,电流值为1 A,焊接缺陷磁场仿真中磁感应线的分布规律如图2所示。

图2 焊接缺陷三维有限元模型的磁感应线分布

相比于空气相对磁导率,焊接试样相对磁导率较大,因此恒定励磁源产生的磁感线大部分从焊接试样内部通过,只有少部分溢出进入空气域。当磁感线经过焊接试样缺陷处时,会在缺陷左右两侧壁分别产生S极和N极,并形成漏磁场。

3.2 焊接缺陷漏磁场磁感应强度分布

以焊接凹坑缺陷的几何中心为原点,沿轴对缺陷处漏磁场进行分析,提离度为0.5 mm,取样长度为8 mm。在实际缺陷检测中,平行于焊件表面的磁场不易被检测装置采集,因此以图2中焊接缺陷仿真模型坐标系为基础,对漏磁场中方向的磁场分量进行分析。图3(a)为方向焊接缺陷漏磁场磁的感应强度信息,磁感应线沿坐标轴从+4~4 mm经过时,漏磁场的磁感应强度先增大到极值点,后急剧减小至零点,接着反向增大到极值点,最后减少至零附近。为获取不同宽度凹坑的漏磁场分布规律,设计仿真实验方案,如图3(b)所示,随着凹坑宽度的增加,磁感应强度极大值点与极小值点的采样距离变大,即磁感应强度左右极值点处反映焊接凹坑两侧壁的信息。

图4为方向三维焊接缺陷漏磁场的磁感应强度信息。在焊接试样无缺陷处,漏磁场强度几乎为零,而在焊接缺陷处漏磁场的变化情况比较明显,波峰与波谷之间磁场强度的梯度变化较大,越接近轴方向中心点处场强变化梯度越大。漏磁场磁感应强度的波峰和波谷反映焊接表面凹坑两侧壁的信息,磁感应强度梯度变化最大处反映凹坑中心线处的信息。即焊接表面凹坑边缘信息与相应磁光成像像素极值相关,凹坑中心线处像素值的梯度变化较大。

图4 表面凹坑Z方向的三维漏磁场强度信息

4 实验与分析

4.1 焊接表面凹坑平面轮廓重构

以脉冲激光焊接工艺加工焊接表面凹坑缺陷,为更加符合焊接缺陷磁光成像轮廓重构在生产制造中的实际情况,特意选用表面不平整的焊接样本,如图5(a)所示。凹坑长度约为2 mm,宽度在0.25~0.55 mm之间,越接近凹坑中心处,深度值越大。对该焊件进行恒定磁场励磁,图5(b)为焊接凹坑在最佳恒定磁场励磁下获取到的磁光图像。图像按列进行分析,图像左边较亮,而右边较暗。

图5 凹坑缺陷及其磁光成像

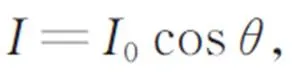

凹坑处漏磁场的左右边缘相对于中心线近似对称分布,因此先提取凹坑左侧边缘所在区域,再提取凹坑右侧边缘所在区域。图6为凹坑磁光成像左边缘的提取结果,依次进行图像灰度处理、高斯滤波去噪、阈值分割、边缘检测、获取区域轮廓以及提取感兴趣区域(Region of Interest, ROI)等操作,最后得到ROI。ROI中的像素值为有效值,其余部分为0。

图6 凹坑磁光成像左边缘信息提取

统计图6(f)中ROI区域的有效值分布为:横坐标像素118~143,纵坐标像素82~305。根据凹坑处的漏磁场分布规律和磁光成像原理,划分凹坑右侧边缘在横坐标像素143~200,纵坐标像素82~305处。为使焊接缺陷磁光成像三维重构有更好的容错性,取凹坑二维边缘所在区域,即横坐标像素83~285,纵坐标像素82~305。

提取磁光成像中像素的极大值和极小值坐标确定缺陷边缘的相对位置信息,每连续5个极值作为一个个体,个体之间通过直线相连,如图7(a)所示。对它进行二值化处理,获取更容易处理的边缘信息,然后通过高斯滤波削弱连接点处直角,以上操作循环3次,使凹坑边缘变得更加平滑,结果如图7(b)所示。通过前期处理后的凹坑缺陷磁光成像边缘信息更符合实际效果,将它与凹坑缺陷磁光成像进行“与”操作,得到图7(c)凹坑磁光成像。

图7 凹坑二维平面轮廓

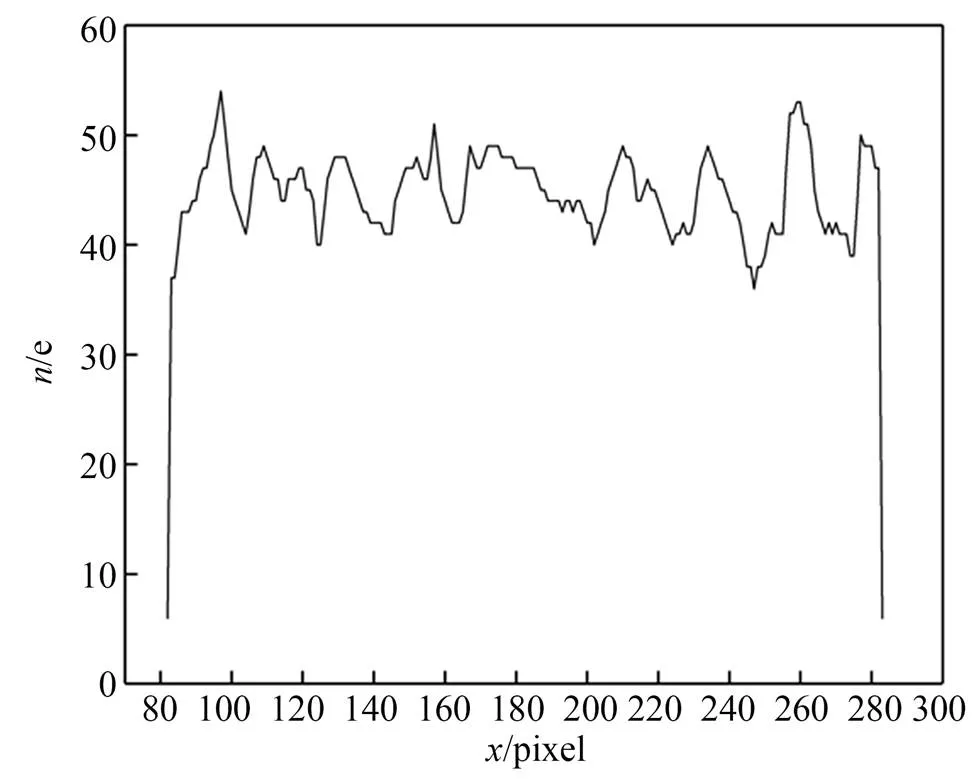

统计图7(c)中每行有效值个数,如图8所示。除上下边缘外,每行有效值个数均在35~55之间,根据磁光成像像素标定值为102 pixel/mm,可以确定每行凹坑缺陷宽度在0.3~0.5 mm之间,与凹坑缺陷的实际宽度相符。

图8 ROI内有效值分布

4.2 焊接缺陷磁光成像三维轮廓重构

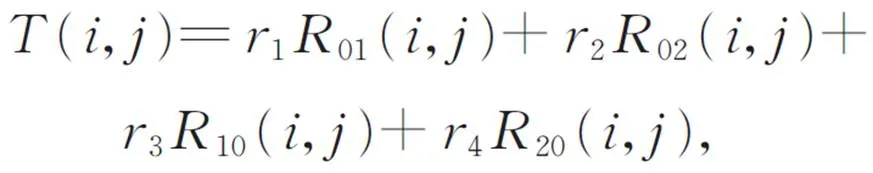

根据缺陷处漏磁场仿真结果,将凹坑缺陷磁光成像中的像素梯度值作为计算凹坑深度的输入对象之一,分别计算待求点右侧和下侧的两个像素点与其差值,作为两个方向上的梯度变化,计算公式为:

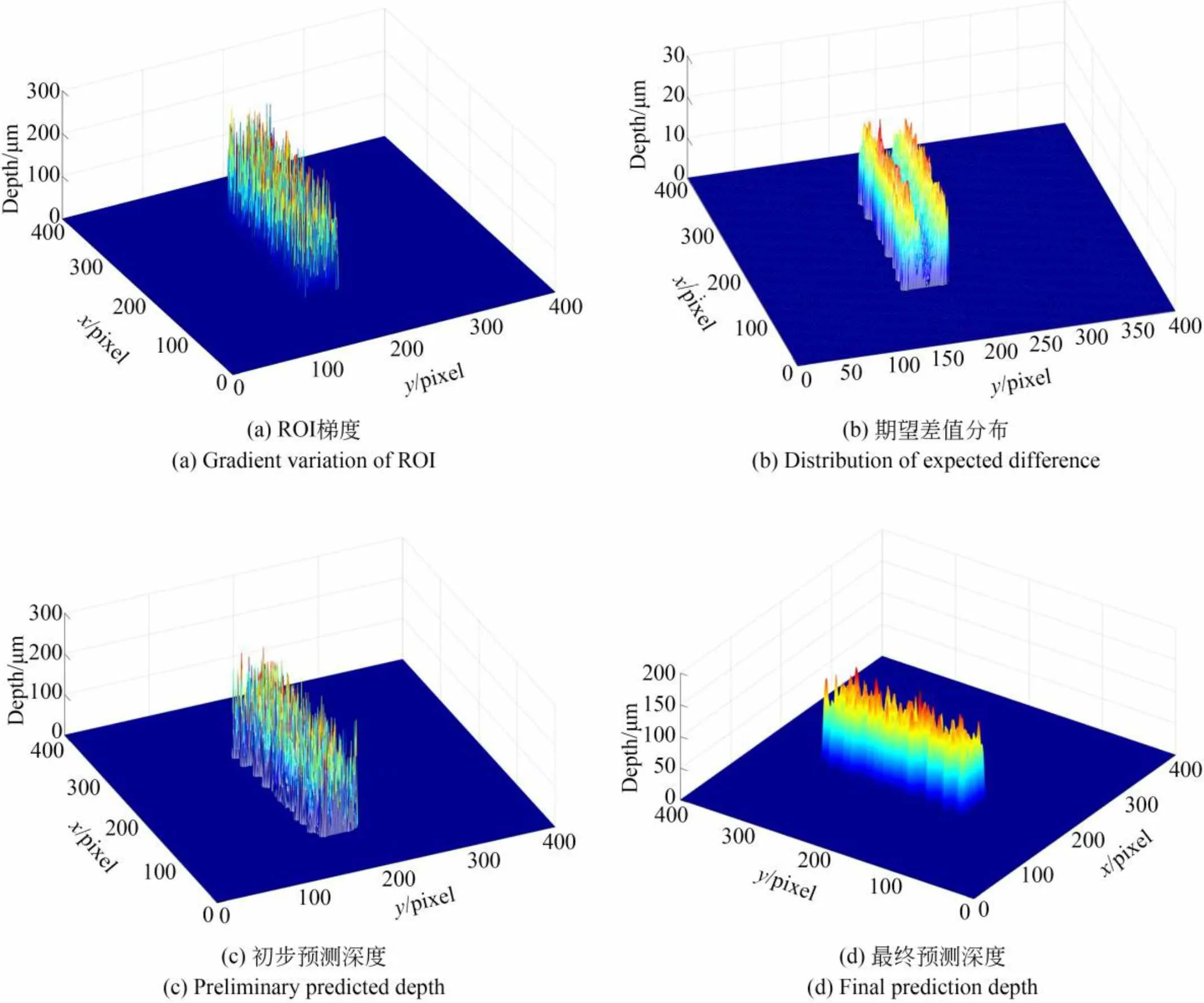

其中:(,)为凹坑缺陷的磁光成像灰度值,R(,)表示待求点的梯度值,(,)为两个方向梯度之和,1,2,3,4表示梯度权值。通过计算得到凹坑缺陷磁光成像ROI处的梯度分布,如图9(a)所示。凹坑磁光成像中的梯度值在ROI边缘处较小,中间梯度值较大,并存在许多噪点,需要添加更多与深度相关的磁光成像信息去重构凹坑的三维轮廓。

以磁光成像横向分析,中心线处像素值分布在整行像素值的期望处。首先计算磁光成像ROI处每行像素值的期望E,然后计算坐标像素值与所在行期望值之差的绝对值,并乘以相应权值后得到(,)作为凹坑深度信息衡量指标之一。最终得到凹坑磁光成像像素值与期望值之差的绝对值分布,如图9(b)所示。中心位置像素值较小,两侧像素值较大,图像两侧像素值在100~200之间,呈现V形结构,与凹坑的实际深度呈负相关。将(,)参与计算凹坑深度信息,与凹坑磁光成像梯度(,)做差得到(,),其中(,)、(,)分别表示为:

其中:(,)为实际凹坑深度的初步预测结果,如图9(c)所示。在初步预测凹坑磁光成像深度信息中,凹坑中心线处较深并向两侧逐步变浅,符合实际凹坑深度分布规律,最大深度在200~300 μm之间,比实际深度略大。从整体深度预测结果分析,图像存在较多的噪声,点与点之间变化较快,不符合实际凹坑分布,因此对图9(c)进行两步高斯滤波去噪。第一步采用的卷积核尺寸为5×5,第二步采用的卷积核尺寸为3×3,可有效去除图像噪点,解决待求点不平滑问题,最后结果如图9(d)所示。

图9 凹坑缺陷磁光成像深度信息的重构结果

4.3 结果分析

在获取焊接缺陷磁光成像平面轮廓的基础上,对焊接缺陷深度信息进行对比分析。利用激光扫描共聚焦显微镜获取焊接凹坑缺陷,采集原理是在荧光显微镜的基础上添加激光扫描装置,利用软件进行图像生成和处理,从而获得待测试样详细的三维结构信息。当试样表面存在污渍时,生成的图像会存在较多噪点,难以完全反应表面缺陷信息,并且无法获取内部缺陷信息。磁光成像检测技术是利用漏磁场原理及法拉第效应,不受光线影响并能够对焊件表面及亚表面不可见缺陷进行识别及重构。

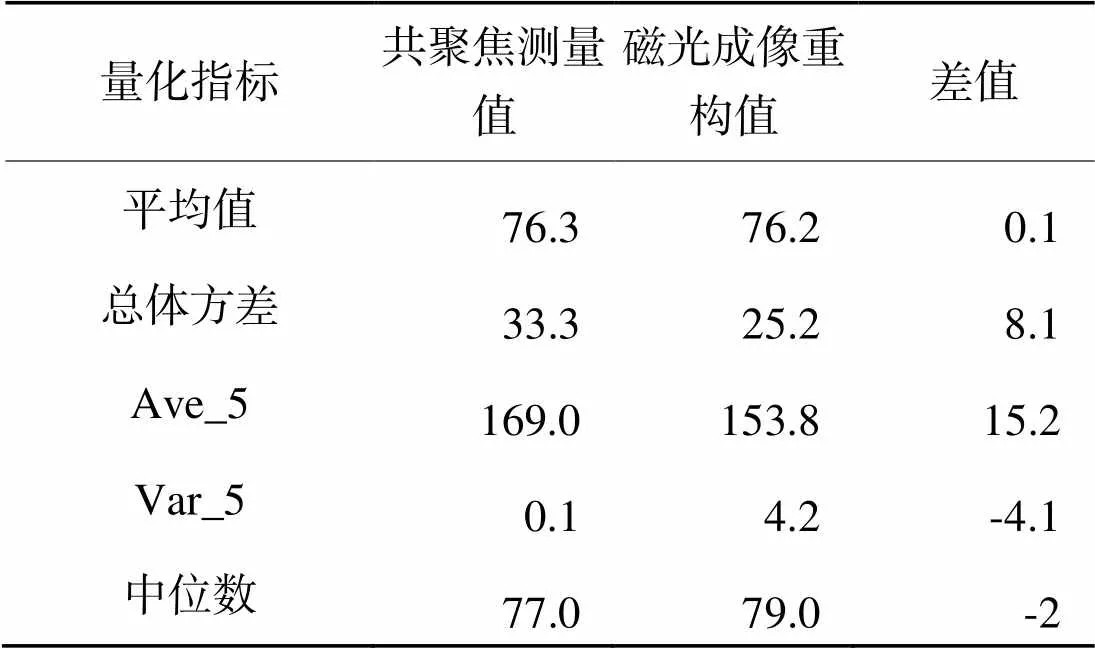

图10(a)是激光扫描共聚焦显微镜获取的焊接凹坑缺陷三维特征,图10(b)是磁光成像重构出的缺陷三维轮廓信息。凹坑最大深度均在150~200 μm之间,形状上类似一个个圆锥体,符合脉冲激光焊接加工工艺的成形结果。表1是两种凹坑缺陷的三维模型结构参数对比,两者在整体尺寸上较为符合,其中平均深度及深度中位数相差较小,分别为0.1,2 μm,取前5个最大深度平均值Ave_5及方差Var_5,Var_5差别较大,即在反应缺陷底部信息中两者仍有差别。在总体方差中磁光成像重构值较小,这是由于共聚焦显微镜在细微处存在噪点,图像不连续处更多,即方差较大。因此,磁光成像检测技术不仅可以构建焊接缺陷的整体三维轮廓,而且在局部细微处的重构效果更符合实际情况。

表1两种凹坑缺陷的三维模型结构参数

Tab.1 Structural parameters of three-dimensional models of two kinds of pit defect (μm)

5 结 论

本文建立了焊接缺陷漏磁场的三维仿真模型,分析对比缺陷处漏磁场的分布规律。漏磁场在方向的磁感应强度极值点对应缺陷两侧壁,磁感应强度为零的点可视为缺陷中心,场强变化梯度最大处位于轴方向中心点。缺陷边缘信息对应于磁光成像像素极值点处,缺陷沿轴方向中心点位于磁光成像像素值梯度变化最大处。利用数字图像处理技术及磁光成像像素值的分布规律,提取缺陷的二维轮廓信息,缺陷宽度在0.3~0.5 mm之间。构建梯度-偏差算法获取焊接缺陷的三维轮廓。与共聚焦显微镜获取信息对比,平均值、方差、Ave_5、Var_5、中位数分别相差0.1,8.1,15.2,4.1,2 μm,磁光成像轮廓重构符合焊接缺陷的实际形貌,并在局部细微处的检测更有优势。

[1] SLOBODYAN M S. Arc welding of zirconium and its alloys: a review[J]., 2021, 133: 103630.

[2] 李晓延,武传松,李午申. 中国焊接制造领域学科发展研究[J]. 机械工程学报, 2012, 48(6): 19-31.

LI X Y, WU C S, LI W SH. Study on the progress of welding science and technology in China[J]., 2012, 48(6): 19-31. (in Chinese)

[3] XU X X, YOU G Q, DING Y H,. Microstructure and mechanical properties of inertia friction welded joints between high-strength low-alloy steel and medium carbon steel[J]., 2020, 286: 116811.

[4] 庞铭,张啸寒. 激光熔凝强化RuT300收尾凹坑缺陷抑制方法研究[J]. 表面技术, 2019, 48(10): 131-138.

PANG M, ZHANG X H. Retardation of RuT300 end pit defects by laser melting[J]., 2019, 48(10): 131-138. (in Chinese)

[5] ZERBST U, HENSEL J. Application of fracture mechanics to weld fatigue[J]., 2020, 139: 105801.

[6] 刘宝军,程从前,曹铁山,等. 异质污染对316L不锈钢焊缝组织及耐蚀性影响的显色研究[J]. 表面技术, 2021, 50(1): 347-356.

LIU B J, CHENG C Q, CAO T SH,. Color rendering study of effect of heterogeneous pollution on weld structure and corrosion resistance of 316L stainless steel[J]., 2021, 50(1): 347-356. (in Chinese)

[7] CHEN Z H, JUANG J C. AE-RTISNet: aeronautics engine radiographic testing inspection system net with an improved fast region-based convolutional neural network framework[J]., 2020, 10(23): 8718.

[8] 杨辰龙,冯玮,边成亮,等. 基于超声背散射信号递归分析的金属材料微缺陷识别[J]. 光学精密工程, 2019, 27(4): 932-944.

YANG CH L, FENG W, BIAN CH L,. Micro defects detection in metallic materials based on recurrence analysis of ultrasonic backscattering signal[J]., 2019, 27(4): 932-944. (in Chinese)

[9] 刘必荣,董家美. 影响表面缺陷磁粉探伤检测质量的研究[J]. 表面技术, 2004, 33(5): 66-67, 74.

LIU B R, DONG J M. Research on affecting quality of surface disfigurement detection to magnetic powder[J]., 2004, 33(5): 66-67, 74. (in Chinese)

[10] ZHANG S, DUCHARNE B, UCHIMOTO T,. Simulation tool for the Eddy current magnetic signature (EC-MS) non-destructive method[J]., 2020, 513: 167221.

[11] ARSLAN M, TOSUN İ. Fracture load and microcrack comparison of crowns manufactured from tooth-shaped and traditional blocks[J]., 2021, 84(1): 111-118.

[12] GAO X D, LI Y F, ZHOU X H,. Multidirectional magneto-optical imaging system for weld defects inspection[J]., 2020, 124: 105812.

[13] GAO X D, DU L L, XIE Y L,. Identification of weld defects using magneto-optical imaging[J]., 2019, 105(1/2/3/4): 1713-1722.

[14] 何翔,李亮玉,王天琪,等. 基于磁光成像的低碳钢WAAM成形件表面缺陷检测与分类[J]. 仪器仪表学报, 2020, 41(4): 255-262.

HE X, LI L Y, WANG T Q,. Surface defects detection and classification of low carbon steel WAAM formed parts based on magneto-optical imaging[J]., 2020, 41(4): 255-262. (in Chinese)

[15] LI Y F, GAO X D, ZHANG Y X,. Detection model of invisible weld defects by magneto-optical imaging at rotating magnetic field directions[J]., 2020,121: 105772.

[16] 高向东,周晓虎,李彦峰,等. 磁光成像漏磁特征在焊接缺陷轮廓重构中的应用[J]. 光学精密工程, 2019, 27(8): 1863-1869.

GAO X D, ZHOU X H, LI Y F,. Application of magneto-optical imaging magnetic flux leakage characteristics in contour reconstruction of welding defects[J]., 2019, 27(8): 1863-1869. (in Chinese)

[17] GAO X D, MA N J, DU L L. Magneto-optical imaging characteristics of weld defects under alternating magnetic field excitation[J]., 2018, 26(8): 9972-9983.

[18] 程玉华,周肇飞,尹伯彪. 磁光/涡流实时成像检测系统的研究[J]. 光学精密工程, 2006, 14(5): 797-801.

CHENG Y H, ZHOU ZH F, YIN B B. Study on magneto-optical /eddy current imaging system for real-time testing[J]., 2006, 14(5): 797-801. (in Chinese)

[19] 李彦峰,高向东,季玉坤,等. 交变/旋转磁场下焊接缺陷磁光成像检测与分类[J]. 光学精密工程, 2020, 28(5): 1046-1054.

LI Y F, GAO X D, JI Y K,. Detection and classification of welding defects by magneto-optical imaging under alternating/rotating magnetic field[J]., 2020, 28(5): 1046-1054. (in Chinese)

[20] LONG Y, HUANG S L, PENG L S,. A characteristic approximation approach to defect opening profile recognition in magnetic flux leakage detection[J]., 2021, 70: 1-12.

Three-dimensional reconstruction and recognition of weld defects based on magneto-optical imaging

JI Yukun,WANG Congyi,LIU Qianwen,ZHANG Yanxi,GAO Xiangdong*

(,,510006,),:

Nondestructive testing of the surface and subsurface of welding defects is key for ensuring the quality of welding products. A three-dimensional (3D) reconstruction method of welding defects based on Faraday magneto-optical imaging (MOI) is investigated to realize the shape and size recognition of welding defects. First, based on the principle of MOI, the corresponding relationship between the magnetic induction intensities of the magnetic leakage field and MOI is analyzed. Subsequently, using a pulsed laser welding pit (3 mm × 0.3 mm × 0.25 mm) as the research object, a 3D finite element magnetic field simulation model of the pit is established to investigate the distribution of magnetic induction intensity of the leakage field. Moreover, a two-dimensional plane contour of welding pit defects is extracted via image digitization and the pixel value distribution of MOI. A gradient-deviation algorithm is designed to construct the depth information. Finally, the 3D profile of the welding defect is obtained. Results show that the magnetic field intensity should be greater the farther it is from the center point of the welding pit defects. Meanwhile, the closer it is to the center point of the-axis direction, the larger is the gradient of the field intensity change. The maximum depth of the pits is between 150 and 200 μm, and the differences in the average and median depths are 0.1 and 2 μm, respectively, which are different from those of a confocal microscope. MOI technology affords high identification accuracy and can realize the 3D contour reconstruction of welding defects.

magneto-optical imaging(MOI); weld defects; fraday magneto-optic rotation effect; contour reconstruction

TH865

A

10.37188/OPE.2021.0353

1004-924X(2022)01-0108-09

2021-05-28;

2021-07-05.

国家自然科学基金资助项目(No.51675104);广州市科技计划资助项目(No.202002020068,No.202002030147)

季玉坤(1994-),男,河南安阳人,硕士研究生,主要从事无损检测研究。 E-mail:951612541@qq.com

高向东(1963-),男,广东广州人,教授,博士生导师,1985年于郑州大学获得学士学位,1988年于中南大学获得硕士学位,1998年于华南理工大学获得博士学位,主要从事焊接自动化研究。E-mail:gaoxd@gdut.edu.cn