混流干燥机研究现状与展望*

徐效伟,赵裕祥,曹玉发,颜建春,魏海,谢焕雄

(1.农业农村部南京农业机械化研究所,南京市,210014;2.宿迁市产品质量监督检验所,江苏宿迁,223800)

0 引言

随着我国作物种植规模的扩大及机械化收获方式的普及,作物收获呈现出时间短、产量大的特点,但是由于种植制度限制,我国大部分粮食收获后含水率较高,不能直接储藏。我国传统粮食干燥方式为人工自然晾晒,当下农村人口集中居住,晾晒场地减少,这种干燥方式已经不能满足现代化农业生产。随着生产技术的不断发展,粮食干燥机在粮食产后加工中应用广泛[1],混流干燥机在粮食干燥方面应用时间最长。混流干燥机又称塔式烘干机[2],具有能耗较低、处理量大、结构简单等特点,主要应用于谷物、玉米和大豆等作物的干燥[3]。为保证物料干燥品质、提高干燥效率和降低干燥能耗,还需要进一步优化混流干燥设备[4]。因此混流干燥机的研究与优化设计,对物料干燥具有重要意义。

本文通过介绍混流干燥机的原理及结构,结合国内外研究现状分析现有混流干燥机存在的不足,并提出相应发展展望。

1 混流干燥机的工作原理和结构

1.1 混流干燥机结构及组成

如图1所示,大部分混流干燥机主要由提升机、热风系统、烘干塔和排料装置组成。

图1 混流干燥机结构图Fig.1 Structure diagram of mixed flow dryer1.热风系统 2.风机 3.风道 4.提升机 5.烘干塔 6.排料机构 7.循环绞龙

烘干塔主体采用积木式结构,可根据生产需要对干燥仓进行安装,同时这种积木式结构还有利于机具维修和零部件更换。烘干塔主体结构主要包括储料段、干燥段、缓苏段、干燥段、冷却段、排料段、进排气角状管及废气风道[3]。

1.2 混流干燥机工作原理

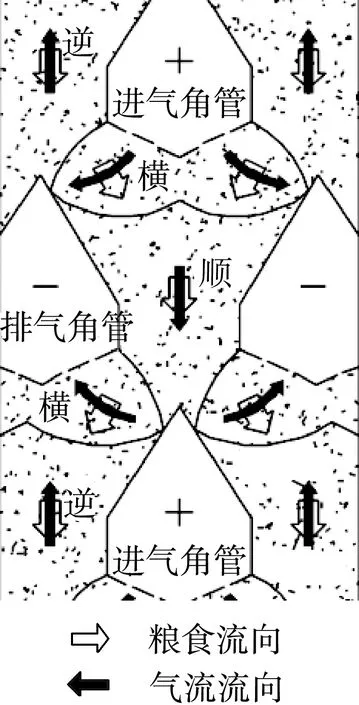

干燥机进料作业时,关闭干燥机底部排料装置,由提升机将待干燥物料输送至干燥仓内,物料在重力作用下沿着交替排布的角状管之间的空隙缓慢向下流动,待物料装满干燥仓后,开启热源,干燥作业开始;热风由进气管进入待干燥物料层,穿过物料层后经排气管排出机外;同时底部排料装置工作,物料排出后再次由提升机输送至干燥仓内,重复上述作业流程,直至物料的含水率达到储藏要求。物料依次经过干燥—缓苏—干燥—缓苏—冷却的作业流程,完成整个干燥过程。热风在干燥仓内有顺流、逆流和横流等流动方式,故称之为混流干燥,热风流向如图2所示[5]。

图2 工作原理示意图Fig.2 Schematic diagram of working principle

2 混流干燥机研究现状

欧美发达国家对于混流干燥机的研究可以追溯到20世纪40年代,现在欧美等发达国家的粮食已基本实现了机械化、自动化干燥,正在逐步向提高干燥质量、降低干燥成本和环境保护方向发展[6-7]。而我国在混流干燥机方面研究起步较晚,20世纪五六十年代主要以引进苏联的烘干塔为主,随后也陆续引进了各国的混流干燥机,但是推广应用并不广泛,从90年代开始,国家对于粮食储藏逐渐重视,从发达国家引进了先进的干燥设备,同时国内相关高校、科研院所和企业等机构也展开了对干燥机的相关研究。

农业生产逐步由机械化作业代替传统人工作业。粮食干燥方式也从传统人工晾晒向机械化干燥方向发展。混流干燥机主要由风机、热源、干燥仓、输送装置等组成,其中干燥仓、热源的合理设计对谷物的干燥效率及干燥品质有重要影响,这也是科研人员的重要研究方向[8-10]。

2.1 关键部件设计

赵巍等设计了一种新型的烘干塔,烘干塔主体分为预热段、干燥段和缓苏段,这种设计可以保证谷物的干燥品质。为了提高干燥均匀性,设计了排粮间隙分段可调式结构,由此达到提高谷物烘干均匀性的目的。相较于传统的干燥机,该机型不仅能提高干燥品质和均匀性,还能降低烘干机能耗。但该机缺少相关的监测组件,以降低劳动强度。

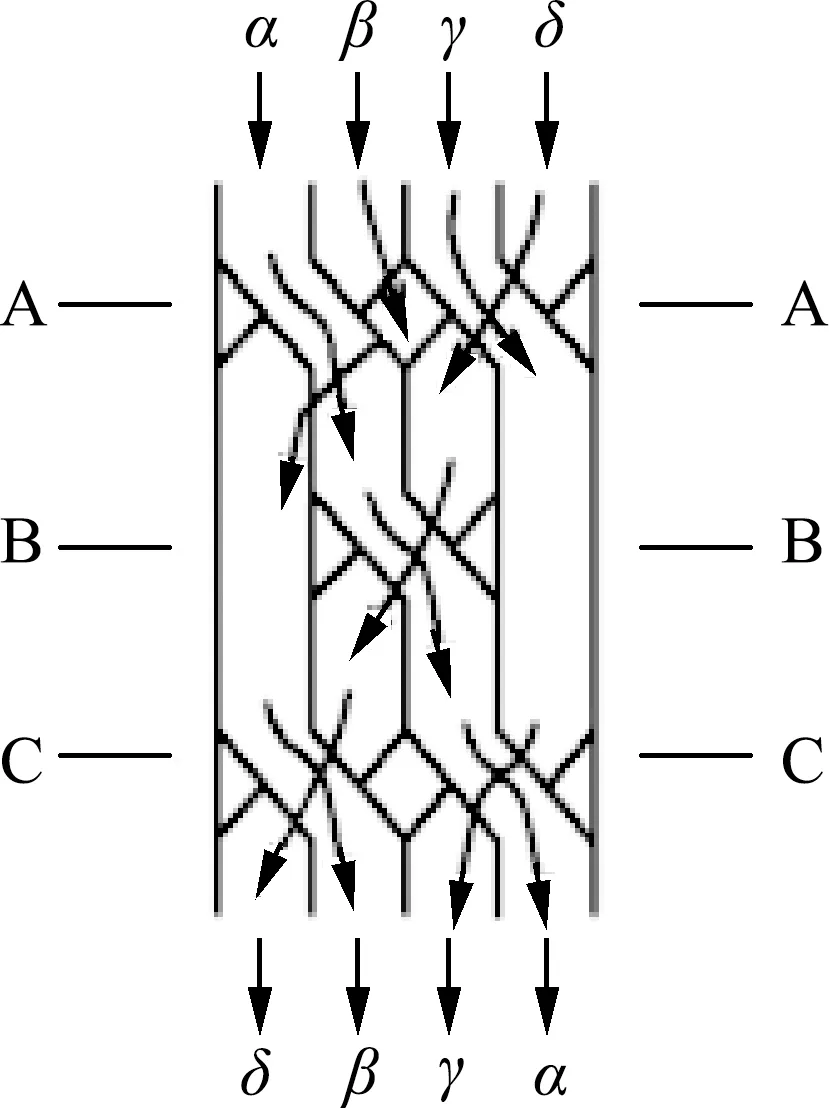

师建芳等[5]对5HYH-10型混流油菜干燥机的角状管形状及排布做了相关研究,干燥机角状管的大小和布局如图3所示。并设计了独特的缓苏换向机构,缓苏换向段原理如图4所示。该机构保证了干燥后物料品质。试验结果表明采用缓苏换向工艺后,物料干燥效果较好。但部件结构较复杂增加了制造成本,设备整体对于安装要求更高。

图3 5HYH-10型缓苏换向混流油菜干燥机角状盒布置Fig.3 Angle box arrangement of 5HYH-10 type mixed flow rapedryers with tempering and exchanging structure

图4 缓苏换向段原理Fig.4 Principle of tempering and exchanging structure

陈武东等[11]研发了针对塔式混流粮食干燥机的双向送风交变式干燥段,该干燥段采用进气角状管与排气角状管上下垂直交叉交错排列方式。干燥段采用了双侧进气和排气,结构如图5所示。这种角状管排列安装方式可以使物料与热风接触更充分,提高干燥均匀度和干燥品质,还能有效提高干燥效率,降低能耗。但是角状管排布较为密集,在干燥初期,物料含水率较高时,可能会造成结拱,从而影响物料的流动性。

图5 双向送风交变式干燥段局部图Fig.5 Partial drawing of alternate drying section with bidirectional air supply

美国某公司设计了一种翻板机构[12],通过控制干燥仓内翻板机构调整冷却段和干燥段的高度,提高了整机作业效率。该公司还设计了余热回收装置,有效降低了生产能耗。这些设计提高了作业效率和物料干燥均匀性,降低了干燥时间,还能适应不同类型的物料,提高机具的利用率;余热回收装置的使用提高了热能的利用率,有效降低了干燥成本。

德国Weigler等[13-14]为提高物料在干燥仓内的流动性,设计了一种锯齿型干燥仓如图6所示,以提高物料的流动性,实际试验证明,新型干燥仓物料流动均匀性好,物料层流动一致性高。但是由于干燥仓的倾斜设计,制造成本相应增加,干燥仓容积减小,使用成本随之增加。

图6 锯齿型干燥仓设计Fig.6 Design of serrated drying bin

国外发达国家针对关键部件的研究集中在20世纪中期,相关文献较少;我国混流干燥机技术起步较晚,相关技术储备不足,研究主要集中在干燥仓等关键部件,但关键部件设计研发能力不足,与国外发达国家存在一定差距[15-17]。

2.2 控制系统研究

21世纪以计算机技术、传感器技术等为代表的智能化、信息化和自动化技术快速发展,自动化技术在社会的各行各业应用广泛,随着技术的进一步发展,混流干燥机智能化、自动化是未来的发展趋势。

张立辉等[18]设计了一款循环谷物干燥机测控系统,该系统采用PLC控制器,利用温湿度传感器、电阻式水分仪、称重传感器和尾气温、湿度传感器等采集干燥机作业过程中的相关参数,并通过通信模块将数据传送给计算机,建立相关干燥过程数据模型。系统通过LabVIEW编写的上位机对相关作业参数进行调整,实现对各参数的实时控制。通过实际试验证明该系统运行稳定可靠,可以实现自动控制作业过程。但是该系统设计较为复杂,对于实际应用者要求较高,前期需要对相关人员进行技术培训。

李国昉等[19]设计了一种干燥机仿人控制系统,该系统主要有控制器、数据采集卡、水分传感器和排粮电机组成,主要解决干燥过程中操作滞后,影响物料品质的问题,仿真试验证明,该控制器的控制效果明显优于PID控制,对滞后时间变化适应能力强。该控制器虽然能解决控制时间滞后的问题,但是该系统是基于物料含水率为变量进行调控,没有考虑风温的影响,风温过高可能会造成物料的干燥品质下降。

美国Steele[20]开发了一个基于微处理器的干燥机控制系统,该系统与常规控制系统相比能源消耗、非必要时间等都有所减少,但是干燥温度与环境温度间的温差较大引起干燥时间有所增加。在干燥温度与环境温度温差较小时,这套系统不仅提高了生产效率,而且降低了生产成本。但是该系统缺少配套的监测系统;相较于传统的干燥设备,该设备受干燥温度与环境温度温差影响较大。

欧美等发达国家在混流干燥机控制系统研究方面起步较早,已基本实现了粮食干燥的机械化、自动化,并且在控制系统研究方面正向着能耗控制、高效循环烘干方向发展。我国混流干燥机现在主要为半自动化控制,还需要人工进行辅助作业,烘干机控制系统是今后重要的研究方向。

2.3 辅助研究手段

随着计算机技术的快速发展,在混流干燥机的研发设计过程中,研究人员越来越多的借助有限元、离散元等软件进行前期的仿真试验验证,这些软件的应用不仅能有效帮助研究人员验证其方案的可行性,还大大降低了研发成本及研发周期,对于干燥机的发展具有促进作用。

刘强等[21]建立了混流干燥机内谷物二维流动的数学模型,利用“气泡显像法”确定了二维流场的主应力方向,并建立了主应力方向与流线方向间的关系式,根据研究所确定的数学模型进行计算机模拟,并由台架试验对试验结果进行验证,试验结果证明模拟精度较高。根据试验结果编制了谷物混流干燥机模拟软件MFGDS[22]。该研究主要是基于理论层面的研究,并且结合实际试验验证了干燥模型的可靠性,虽然验证只是基于小型台架试验,但也为后续干燥机的设计和优化提供基础理论支持。

李臻等[23]借助ANASY软件对混流干燥机的角状盒进行优化设计,利用软件对3种不同尺寸的角状盒设计进行计算机模拟仿真,通过对试验数据的处理分析,选择出最优的角状盒设计方案以提高干燥机干燥效率。计算机模拟仿真软件的使用大大缩短了设计周期并且降低了试验成本。

巴西Khatchatourian等[24]研究大豆在混流干燥机中的运动规律,应用离散元法(DEM)建立大豆流动三维模型,并分析大豆在干燥机中的运动轨迹和沿轨迹的速度变化,流动中各颗粒速度如图7所示,速度分布明显不均匀,在出口管道下方存在低速区域,该区域内的物料会被过度干燥,造成整体干燥不均匀。相较于传统的理论研究及试验验证,采用离散元法仿真分析能更好地观察物料在干燥仓内的运动状态,能帮助研究人员更好地进行分析验证。

图7 连续流混流干燥机中大豆种子沿运动轨迹的速度模拟Fig.7 Simulation of the soya bean seeds velocity along their trajectories in MFD of continuous flow

德国Holger等[25]为了提高能源利用效率和物料品质。采用计算流体力学(CFD)方法,研究并仿真分析了角状盒水平和对角布置对干燥仓内气流的影响,针对传统设计的混流干燥机进行模拟评估,仿真结果表明角状管水平排列风场均匀性好于对角线排列,为混流干燥机的优化设计提供了相应基础。

3 混流干燥机的能源配置

3.1 传统化石燃料

混流干燥机常用化石燃料主要有煤炭、柴油、液化气、天然气等,相关控制技术已有一定研究基础[26]。西方发达国家由于环境保护原因,主要使用液化气、天然气;我国主要以煤炭、柴油等作为燃料。在保护环境的基础上,降低燃料消耗及生产成本,一直是研究的热点[27]。

3.2 生物质能

生物质能是以生物质为载体的化学能,是通过植物光合作用将太阳能转化为生物质能,属于可再生资源,生物质能现成为仅次于三大化石能源的第四大能源[28]。近年来备受关注,目前我国已经研发出了使用农作物秸秆、木材、玉米穗芯、稻壳等作为燃料的热风炉,能有效降低二氧化碳的排放和燃料成本。

3.3 热泵

热泵是采用热力学逆循环,将低温物体的能量传向高温物体的装置[29]。将热泵应用于谷物干燥机中,不但回收了废气中的显热,还回收了废气中的潜热,提高了能量的利用率。采用热泵干燥更接近自然干燥,能保证干燥后物料的品质,生产效率高,运维成本低。目前,以热泵为核心的干燥技术,已成为国内外研究的热点[30-31]。

4 混流干燥机存在的问题

4.1 设备通用性较差

目前混流干燥机主要针对某种物料展开相关研究,不同物料间的干燥工艺存在一定的差异,设备通用性差,利用率较低,例如上卸料装置主要为旋转绞龙及斗式输送机,缺少针对易破损物料的输送机;某些物料在干燥过程中会产生大量灰尘,由于缺少除尘设备影响相关机构的运行。

4.2 自动化监测、监控组件落后

随着科学技术的发展,混流干燥机的自动化水平有所提高,但是相较于产后加工其他环节自动化水平较低,缺少相关的自动化监测、监控设备,造成控制系统利用率低;在上卸料及干燥过程中还需要人工辅助控制,增加用工成本;控制系统缺少相关的故障检测模块,故障后需人工排障造成不必要的时间浪费;在灰尘较大的干燥过程中,设备长期使用可能会造成控制系统控制精度下降。

4.3 仿真试验结果不准确

虽然计算机模拟软件能够有效地辅助研究人员进行设计优化,提高研发效率,仿真过程中为减少计算量往往采用简化模型或按比例缩小模型的方法;物料建模过程中不能精确建立物料实物模型及相关物理参数,这都可能会造成仿真试验结果不准确。

4.4 干燥过程灰尘较大

使用传统化石能源存在对环境产生影响、燃烧不充分易产生危险等问题,国家开始限制煤炭、柴油等传统化石能源在干燥领域的应用,逐步由清洁能源替代;生物质能源的应用虽然降低了生产成本,但是该能源热值较低,燃烧过程中产生大量灰尘,影响环境,还需要配套相应的除尘设备,成本较高;热泵作为一种新的能源应用于干燥领域,物料干燥过程中产生的灰尘会吸附在热泵的换热器翅板上,影响热泵的使用寿命,而且热泵加热温度上限较低,工作过程中受环境温湿度影响较大。

4.5 机艺不融合

干燥设备参差不齐,相关配套设备发展滞后,干燥工艺与干燥设备不匹配,导致了混流干燥设备综合利用率低、使用成本较高、劳动强度大等,不符合现代农业发展的趋势[32-34]。

5 混流干燥机发展展望

与欧美发达国家相比,我国干燥装备的整体水平还有很大的提升空间。农产品干燥是农产品产后加工的重要环节,具有广阔的发展前景和巨大的市场需求。研发适合我国国情的混流干燥设备,需要从以下几个方面努力。

5.1 提高设备通用性

随着作物机械化收获率的提高,大部分作物需要及时进行干燥处理,通过更改部分干燥机机构适应不同季节不同物料的干燥需求,从而提高干燥机的使用率,减少相应的购置成本。例如混流干燥机在花生干燥方面没有应用,主要是由于上卸料装置不能满足花生的输送,研发通用性好的输料装置能够提高干燥机的利用率。

5.2 开发自动化监测、监控组件

在未来发展过程中,借助现在大力发展的互联网技术、人工智能、5G等技术开发相应的监测、监控设备对整个干燥过程进行全程控制,提高干燥机的智能化、自动化程度,降低劳动强度及干燥成本。这是未来广大科研人员需要努力的方向之一。

5.3 提高建模精度

为了提高仿真结果的准确性,在计算机模拟仿真前通过大量的基础试验测取物料的物理参数,并通过实验设计对物料的物理参数进行准确的标定,仿真建模尽可能还原物料本身的形状以保证仿真结果的准确性。

5.4 设计研发相关的除尘设备

针对干燥过程中灰尘较大的问题,设计相应的除尘设备,尘土主要集中在干燥机的出风口处,从干燥机排出的废气中含有部分余热,安装单独的除尘设备及余热回收装置,投入成本较大。因此设计研发除尘和余热回收相结合的部件对干燥机的发展具有重要意义。

5.5 机艺融合

干燥工艺对于物料干燥品质有很大的影响,干燥工艺与干燥过程不匹配时会影响干燥机的工作过程,干燥工艺涉及到物料自身的特性以及干燥介质的温度、风量等问题。针对不同情况的物料制定相应的干燥工艺能够有效提高物料干燥效率和干燥品质,研究干燥工艺所涉及的问题较多,是未来重要的发展方向之一。

6 结语

我国是产粮大国,但是大部分地区仍在采用传统人工晾晒方法。随着农村人口结构的改变及耕种收机械化率的提高,传统干燥方法已经不能满足实际生产需要。为此,发展作物产后干燥设备,提高粮食干燥品质,保证国家粮食安全变得越来越重要。虽然市场现有一些干燥设备,但是仍然存在着干燥不均匀、干燥效率低、能耗高、污染环境等问题。因此高校、科研院所和企业应当加强合作,努力研发适合我国国情的混流干燥设备。