瓦斯抽采钻孔喷涂式封孔技术

孔维一, 赵和平, 刘泉霖, 周鑫

(1.华晋焦煤有限责任公司, 山西 吕梁 033300;2.中国矿业大学 安全工程学院, 江苏 徐州 221116)

0 引言

煤层瓦斯抽采不仅是有效防治煤与瓦斯突出、瓦斯超限等灾害事故的技术手段,而且对保障煤矿安全生产、增加清洁能源供应、减少温室气体排放等具有重要意义[1-3]。瓦斯抽采需要预先由巷道向煤层施工钻孔,然后进行密封,密封质量直接影响瓦斯抽采效率。据统计,我国约有65%的回采工作面预抽瓦斯体积分数低于30%,充分反映了现有封孔技术远没有达到密封隔绝的理想效果[4-6]。

目前,我国封孔技术从工艺原理上可分为非带压封孔技术和“两堵一注”带压封孔技术2类。非带压封孔技术主要包括水泥砂浆封孔、高分子发泡材料封孔、机械式封孔等[7-9],这些技术封孔距离较短、封孔质量较差。“两堵一注”带压封孔技术主要包括有机-无机材料联合封孔(如聚氨酯-水泥砂浆)、封孔剂带压封孔、囊袋封孔等[10-12],是近年来我国大部分煤矿瓦斯抽采常用的封孔技术。王世超等[13]以“两堵一注”技术为基础,提出了一种高压吹送与负压抽采联合送粉的预制粉料充填封孔技术。周福宝等[14]采用发泡聚合材料及微细膨胀粉料,提出了钻孔变形前与变形后分别进行封孔的二次封孔技术。上述封孔技术均以被动式封孔为主,即依靠套管与煤壁间充填材料的膨胀,起到封闭、加固作用。但封孔材料多为膨胀发泡类,存在易老化、渗透性较差、阻燃效果一般等问题,且依赖人工操作,无法实现对钻孔的动态实时密封,导致抽采浓度下降速度快,严重影响了抽采效果[15]。而主动式封孔则是依靠先进的封孔装置、封孔材料,动态化、自主化将钻孔封闭、加固,保证煤层瓦斯抽采钻孔结构上的稳定,以实现更好的煤层瓦斯抽采效果。翟成等[16]提出了瓦斯预抽钻孔动态封孔技术,采用新型柔性膏体材料封堵钻孔,并根据瓦斯浓度变化进行重复补浆,实现了瓦斯抽采钻孔动态封孔,但该技术无法采用高压力注入密封液,密封距离不足且补浆繁琐。张超等[17]应用PD浆液、PB聚氨酯和果冻状胶体,提出了“强弱强”带压封孔技术及加固式动态密封技术,但存在封孔过程繁琐、装置连接复杂、封孔效率低且注浆材料成本较高的问题。

针对当前被动式封孔质量差、钻孔抽采瓦斯浓度低、主动式封孔过程繁琐等问题,本文提出了一种喷涂式封孔技术,并研发了一种新型非膨胀型封孔材料,设计了相应的封孔装置,通过现场应用并与传统的聚氨酯封孔技术对比来进行效果验证。

1 喷涂式封孔技术

1.1 技术原理

喷涂式封孔技术是依靠先进的钻孔内壁喷涂式封孔机理、强度与韧性兼备的喷涂式封孔材料及自动化封孔装置,将专用的封孔材料喷涂于钻孔内壁,利用材料本身高强度、高黏结性、阻燃抗静电等优良属性,将钻孔封固,阻止煤体氧化,提高煤体强度,最终实现钻孔密封,其原理如图1所示。

(a) 喷涂式封孔工艺

(b) 喷涂式封孔孔内图1 喷涂式封孔技术原理Fig.1 Principle of spray sealing technology

喷涂式封孔流程:钻孔施工完成后,将气动深孔离心喷杯式高转速(2.2×104r/min)喷头送入钻孔预设位置,同时启动封孔材料预热系统,待喷涂式封孔材料温度稳定在70~80 ℃时,打开气动式吸料泵,将封孔材料(WMT-1型)吸入并通过气动深孔离心喷杯式高转速喷头混合喷出,使其固化于钻孔内壁;通过四象限位滑道结构系统引导喷头自孔底向孔口移动,完成喷涂式封孔作业;在钻孔口用聚氨酯发泡材料固定2.0~3.0 m的PVC堵头,而后连接抽采系统即可。

1.2 封孔深度确定

从巷道向煤层中施工瓦斯抽采钻孔时,受巷道开挖后形成的采动应力场影响,周围煤体会随着钻孔深度的变化产生不同程度的变形和破坏。因此,确定合理的封孔深度,对于防止抽采钻孔漏气、保证钻孔密封质量至关重要。

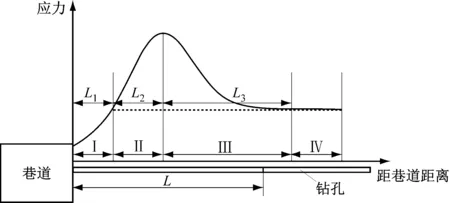

巷道采动应力分布如图2所示。可看出巷道采掘后,煤体应力平衡状态被打破,在煤壁前方依次形成应力降低区(Ⅰ)、峰后应力升高区(Ⅱ)、峰前应力升高区(Ⅲ)和原岩应力区(Ⅳ)。这4个区域的裂隙分布特征:应力降低区内煤体大部分发生塑性变形,产生大量宏观裂隙,钻孔在此区域内遇轻微扰动极易发生失稳变形;峰后应力升高区内煤体大部分处于塑性软化阶段,产生大量微裂隙,钻孔在此区域内易发生失稳变形;峰前应力升高区内煤体尚未达到应力峰值状态,处于弹性变形阶段,原生裂隙受挤压作用被压实,同时会产生少量新裂隙,钻孔在此区域内不易发生失稳变形;原岩应力区内煤体仍处于应力平衡状态,煤体内裂隙为原生裂隙,钻孔在此区域内不会发生失稳变形[18]。

图2 巷道采动应力分布Fig.2 Mining stress distribution in roadway

由上述分析可知,瓦斯抽采钻孔密封段应至少处于峰前应力升高区,但封孔过长会造成不必要的人力物力浪费,因此将密封段设置于峰前应力升高区,即钻孔密封深度L满足以下关系:

L1+L2≤L≤L1+L2+L3

(1)

式中L1,L2,L3分别为应力降低区、峰后应力升高区、峰前应力升高区的宽度。

2 喷涂式封孔材料

自主研发的喷涂式封孔材料是一种由结合剂、分散剂、成膜剂、抗静电剂、悬浮剂、增稠剂、消泡剂、表面混合剂、密度黏度调节剂及复合填料等按一定配比制成的非膨胀型材料。结合剂是一种通过核壳包覆聚合工艺制成且具有高耐候、高耐水、抗污染特性的环保型建筑用硅丙乳液(质量比为0.3~0.4),密度黏度调节剂为去离子水(质量比为0.1~0.3)。封孔材料各组分通过专用喷涂式封孔装置的气动深孔离心喷杯式高转速喷头混合喷出,快速反应固化生成高强度、高韧性的阻燃密封薄膜。为验证封孔材料的透水性、透气性、抗拉强度、断裂伸长率、低温弯折性、附着强度、阻燃性、防静电性等性能,进行了实验室检测。

(1) 透过性是指气体对薄膜、涂层、织物等高分子材料的渗透性。将预先处理好的涂层试样放置在透气性检测仪上下测试腔之间,对低压腔(下腔)进行真空处理,然后对整个系统抽真空,当达到规定的真空度后,关闭测试下腔;向高压腔(上腔)充入一定压力的试验气体,并保证在试样两侧形成一个恒定的压差(可调),这样气体会在压差梯度的作用下,由高压侧向低压侧渗透,通过对低压侧内压强的监测处理,得出所测试样的各项透过性参数。

(2) 抗拉强度是指由均匀塑性变形变向局部集中塑性变形过渡的临界值,也是材料在静拉伸条件下的最大承载能力。试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,材料开始出现颈缩现象,即产生集中变形。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,使用拉伸强度检测仪对材料进行拉伸测试。

(3) 附着力是指2种不同物质接触部分间的相互吸引力。根据GB 9153—1988《合成树脂乳液砂壁状建筑涂料》使用附着力测试仪对材料进行附着力测试。

(4) 阻燃性是指被测物推迟火焰延续、蔓延、扩散等的能力,阻燃级别一般分A,B 2个等级,其中A级别为不燃材料,B级别为难燃材料,二者均符合煤矿井下应用条件。根据MT/T 113—1995《煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则》对材料进行测试,选用长90 mm、宽15 mm、厚5 mm的3块涂膜试块,采用酒精喷灯和酒精灯燃烧试验法进行测试。

喷涂式封孔材料的部分理化性能指标测试结果见表1。可看出该封孔材料具有液态速凝、密封性好、黏结性强、阻燃、高韧性、高强度等优点,尤其适用于煤层钻孔这一高湿度、低氧、密闭、淋水、光滑、狭小空间的材料喷涂作业,且各项测试结果均满足井下喷涂封孔技术要求。

表1 喷涂式封孔材料部分理化性能指标测试结果Table 1 Test results of some physical and chemical properties of spray sealing materials

3 喷涂式封孔装置

喷涂式封孔装置主要由喷枪组件、提料泵、动力导向轮组件、防爆自动控制柜、喷涂式封孔机(含加热部分)等构成,如图3所示。

1-喷枪组件; 2-喷枪行走机构; 3-动力导向轮组件; 4-防爆自动控制柜; 5-履带式行走车; 6-提料泵; 7-喷涂式封孔机。图3 喷涂式封孔装置Fig.3 Intelligent spraying type hole sealing device

喷涂式封孔装置采用标准化的行走平台进行模块化设计,由喷涂功能单元、加热功能单元、吸料功能单元、控制功能单元、移位功能单元等核心组件搭建而成,整机对于复杂多变的煤矿井下环境具有了极高的适应性,不仅方便设备的运输与安装,更利于施工工艺的顺利完成与后期持续的升级、更新、改造、维护服务。

封孔装置的动力系统由发动机驱动,人工辅助指定自动喷涂车的行走方向及位置,操作者将料筒摆放至提料泵下方,将喷枪放在喷涂孔顶部,根据喷涂工艺要求进行参数设定,提料泵自动下降,喷枪行走至喷涂孔底部,提料泵启动对喷枪进行供料,喷枪开始喷涂,喷枪行走机构根据设定参数带动喷枪后退,完成孔内喷涂。

封孔材料的喷涂式施工工艺是瓦斯抽采钻孔封孔技术的核心。相较于常温喷涂技术,热喷涂是指将喷涂材料进行加热,用高速气流将其雾化成极细的颗粒,以很高的速度喷射到工件表面进行快速反应并形成涂层的一系列过程。采用热喷涂技术时封孔材料的环境适应性更强、反应更迅速,能充分发挥封孔材料的优良特性,可以更好地在钻孔内表面形成一道致密的固化薄膜,实现钻孔裂隙有效封堵的目的。因此,喷涂式封孔装置采用热喷涂技术。

气动式吸料系统不易发生失爆、短路、漏电、电火花爆炸等事故,且具备高适应性,温升较小,可以远距离作业。由于瓦斯抽采装置多应用于煤与瓦斯突出矿井,考虑到高瓦斯、高粉尘、高湿度、高淋水环境下封孔作业过程的安全性,喷涂式封孔装置吸料系统选择气动式吸料系统。

4 现场应用

4.1 工程概况

华晋焦煤有限责任公司沙曲二号煤矿为全国瓦斯涌出强度较高的煤矿之一,2017年矿井绝对瓦斯涌出量为134.11 m3/min,相对瓦斯涌出量为70.42 m3/t,煤层瓦斯压力为1.5 MPa,瓦斯含量为10.89 m3/t,透气性系数为3.524~3.785 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.024~0.028 d-1,具有煤与瓦斯突出危险性。

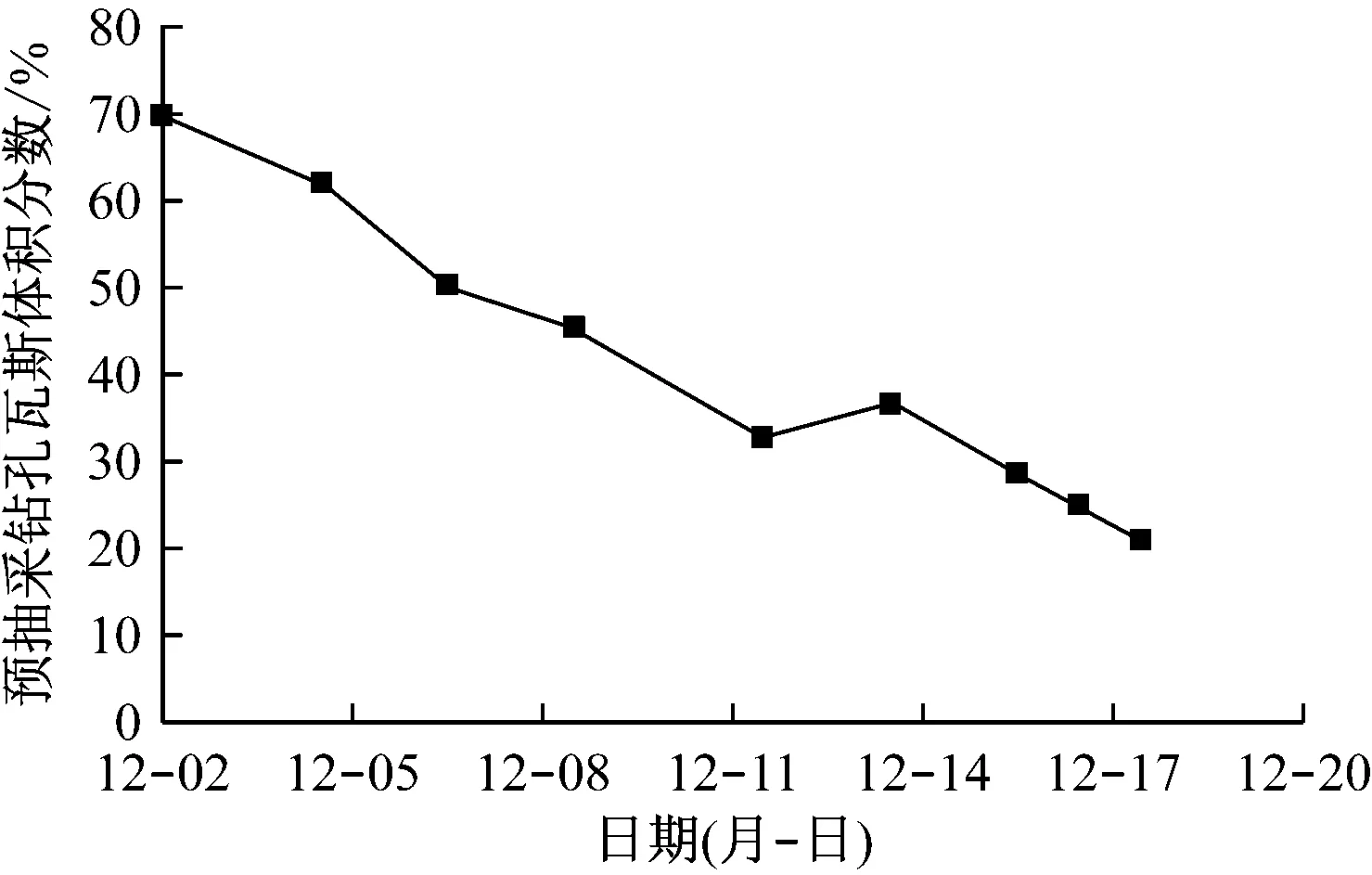

沙曲二号煤矿4号煤层之前采用聚氨酯封孔技术,4901胶带巷预抽钻孔(孔深100 m)瓦斯抽采体积分数如图4所示。可看出刚开始时钻孔瓦斯抽采体积分数最高达70%,但在随后10 d内迅速下降到33%,之后增加到36%再下降到21%,说明瓦斯抽采体积分数随时间增加大幅下降,严重影响了瓦斯抽采效果。

图4 4901胶带巷预抽钻孔瓦斯抽采体积分数Fig.4 Gas concentration curve of 4901 belt roadway pre-extraction borehole

4.2 应用效果

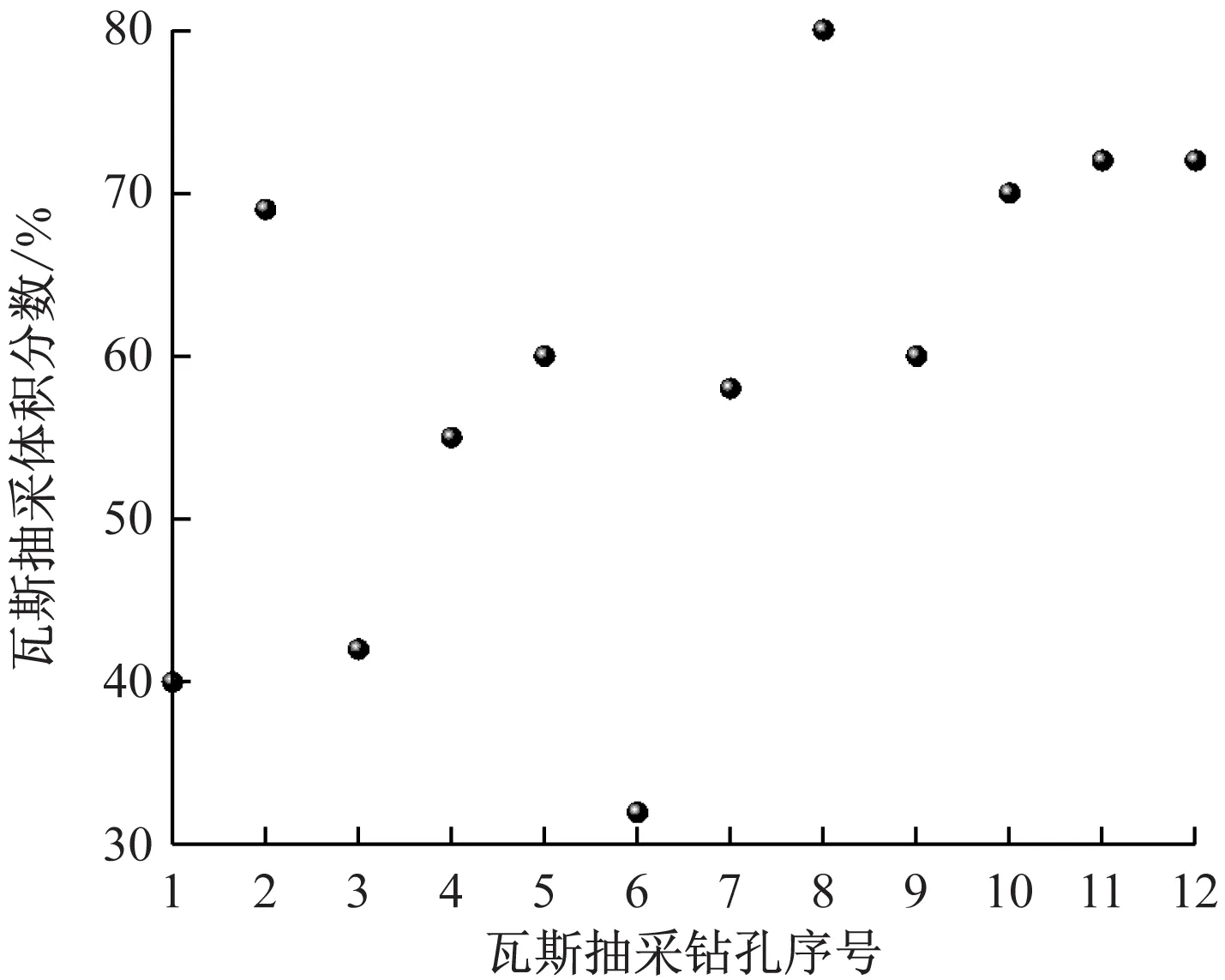

为考察喷涂式封孔技术的实际应用效果,在4401工作面向4号煤层施工2组顺层钻孔,每组6个钻孔,钻孔直径为96 mm。其中,第1组1—6号钻孔采用聚氨酯封孔技术,第2组7—12号钻孔使用喷涂式封孔技术。2组钻孔封孔深度均为12 m,取钻孔瓦斯抽采体积分数稳定后10 d内的平均瓦斯抽采体积分数进行对比,如图5所示。可看出1—6号钻孔平均瓦斯抽采体积分数为49.7%,7—12号钻孔平均瓦斯抽采体积分数为68.7%,相较于聚氨酯封孔技术,采用喷涂式封孔技术后瓦斯抽采体积分数提高了19%,说明喷涂式封孔技术的密封性能优于聚氨酯封孔技术。

图5 喷涂式封孔工艺下钻孔瓦斯抽采体积分数Fig.5 Gas-extraction volume fraction under spray sealing process

喷涂式封孔材料能渗入钻孔周围裂隙群内,对煤体孔隙、裂隙起到了有效的封堵作用,且因材料本身的高强度、高韧性特性,对钻孔结构稳定起到了一定的保护作用,从而提高瓦斯抽采浓度,保证瓦斯抽采效果。

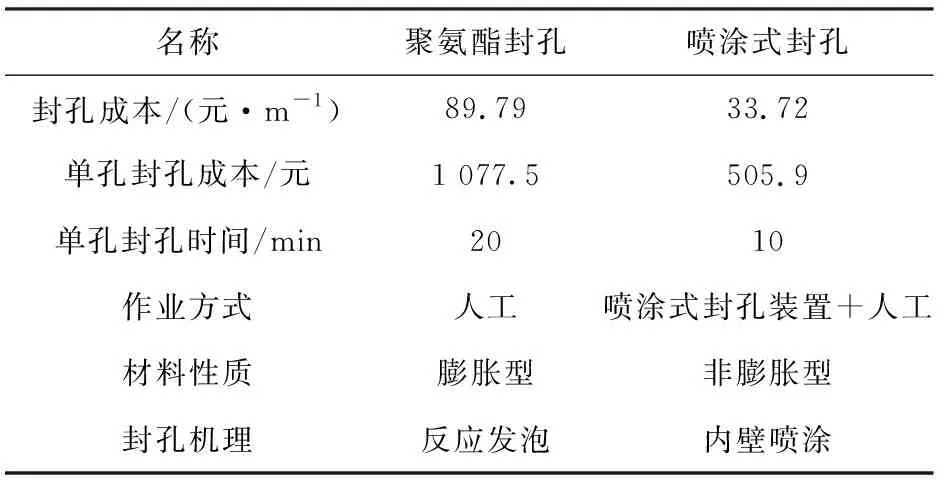

聚氨酯封孔与喷涂式封孔技术对比结果见表2。可看出相较于聚氨酯封孔技术,喷涂式封孔技术每米封孔成本节约了62.4%,单孔封孔成本节约了53%,单孔封孔时间节省了50%,表明喷涂式封孔技术能在最大程度上提升抽采效率,减少瓦斯抽采成本,有利于实现矿区安全效益与经济效益的最大化。

表2 2种封孔技术对比Table 2 Comparison of the two sealing technologies

5 结论

(1) 提出了喷涂式封孔技术,研发了一种新型喷涂式封孔材料,并对材料的透气性、抗拉强度、附着强度、阻燃性等参数进行了测试。测试结果表明,新型的喷涂式封孔材料具有液态速凝、密封性好、黏结性强、阻燃、高韧性、高强度等优点。

(2) 研发了喷涂式封孔装置,采用标准化的行走平台进行模块化设计,选用热喷涂技术和气动式吸料系统,达到了钻孔封固、阻止煤体氧化、提高煤体强度和抽采浓度的目的。

(3) 与聚氨酯封孔技术相比,采用喷涂式封孔技术后瓦斯抽采体积分数提高了19%,单孔封孔成本节约了53%,单孔封孔时间节省了50%,表明喷涂式封孔技术提升了瓦斯抽采效率,减少了瓦斯抽采成本,有利于实现矿区安全效益与经济效益的最大化。