基于计算流体力学数值模拟的板式热交换器传热与流动分析

姚立影, 马金伟, 马一鸣, 陈 晶, 高 杰, 张向南

(1.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;2.上海蓝滨石化设备有限责任公司,上海 201518)

相较于传统的管式热交换器,板式热交换器具有结构紧凑、传热效率高及占地面积小等优点[1-3],广泛应用于化工、电力、制冷等行业,在近几十年得到了快速发展。板式热交换器的主要传热元件为波纹板,其结构形式直接影响热交换器的换热效率及流动阻力,是提高板式热交换器传热性能同时降低流动阻力[4-5],实现热交换器性能最优化的重要参数。近年来越来越多的研究人员利用计算流体力学软件对板式热交换器传热板片的换热性能及流动阻力进行了数值模拟计算[6-8]。

很多学者对于板式热交换器的流动及传热特性进行了大量的数值研究,但是大多分析的波纹形式为人字形,对于其他类型的板片结构分析的较少。同时,不少学者在进行数值分析时,给定的边界条件为恒热流边界条件或恒温边界条件[9-10],实际情况应为冷、热流体相互耦合的换热边界条件,不符合实际的工程研究不能直接指导工程应用。与此同时,大多数数值分析采用单流道计算域且计算模型较小,没有与试验数据作比较。基于此,本文采用计算流体力学软件,对新型板式热交热器传热元件进行传热及流动阻力分析,计算模型包括冷、热流道及波纹板片,模型尺寸与试验样机的尺寸一致,分析冷、热流体在热交换器中的流动形态及换热情况,将计算结果与试验结果进行对比,验证数值模拟的可靠性,为新型板式热交换器的改进及优化提供理论指导。

1 计算流体力学模型建立

1.1 物理模型

板片外形尺寸290 mm×600 mm,波纹深度5 mm,波纹形状见图1,板片的材料为不锈钢 304。采用三维绘图软件建立冷、热双流道及板片传热与流动计算模型,见图1。图1中,A为冷流体流道,B为热流体流道,中间较薄的实体C为热交换器板片。

图1 板式热交换器流道-板片-流道物理模型

1.2 相关假设

本次数值分析中采用水-水换热,换热过程为单相换热[11],冷、热流体温度变化范围不大,故作以下假设。

(1)流体为不可压缩的牛顿流体。

(2)流体的各物性参数不随时间变化,为定常态流动。

(3)浮升力[12]影响忽略不计。

(4)忽略流体流动时由于黏性耗散[13]作用所产生的热效应。

1.3 边界条件设置

计算模型分别设置2个进口及2个出口,分别为热流体进、出口及冷流体进、出口。进口采用速度入口边界条件,冷流体进口温度为30℃,热流体进口温度为60℃,出口均设为压力出口,参考压力为大气压。外部边界条件为无滑移速度边界条件,冷、热流体接触的面为内部面,其余面设为绝热边界条件[14-15]。

1.4 网格划分

利用SolidWorks软件建立模型,通过网格软件进行网格划分,由于换热板的结构复杂,且板片非常薄,因此采用尺寸较小的非结构网格进行划分,并在局部进行加密处理,保证流体在局部的流动状态能够被充分体现。

2 板式热交换器模拟结果分析

2.1 流道内速度场、温度场、压力场

2.1.1 速度场

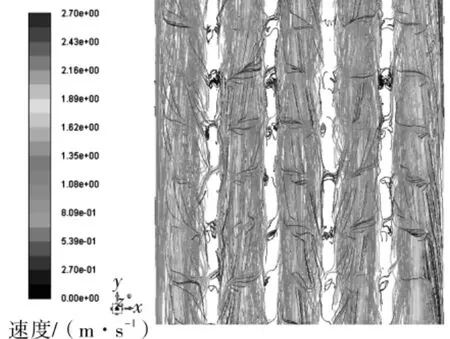

冷侧通道速度流线图见图2。冷流体由右上部进口流入板间通道,由左下部出口流出板间通道。冷侧通道的结构特点为,相邻2张板片的倾斜泡交叉接触在一起,相邻2张板片的扭曲泡相互分开,在板片扭曲泡的位置形成较大的流通通道。从图2中可以看出,冷流体由进口流入,一部分流体沿着由扭曲泡形成的流体通道流过,一分部流体沿着相邻2个十字交叉泡中间的截面流过,同时可以发现,由于惯性作用,流体并未沿着相邻2个十字交叉泡中间流过,而是偏向于中间靠下的位置,在每个十字交叉泡的下部形成流动死区。

图2 冷侧通道速度流线图

冷侧通道速度矢量图见图3,从图3中可以看出与图2表现一致的结果,且流体从由扭曲泡形成的流体通道流过的流量较由十字交叉泡中间截面流过的流量多,在每个十字交叉泡的下部流体速度很小,造成换热效果差。

图3 冷侧通道速度矢量图

热侧通道速度流线图见图4。热流体由下部热流体进口进入板间通道,换热后由上部热流体出口流出。热侧通道的结构特点为,相邻上下2张板片的扭曲泡相接触,相邻上下2张板片的倾斜泡相互分开,形成较大的流通通道。从图4中可以看出,热流体由进口流入热流体通道后,几乎所有的流体沿由倾斜泡构成的通道流过,由于相邻上下2张板片的扭曲泡相接触,形成了巨大的阻碍作用,流体不能跨越扭曲泡进行横向流动。

图4 热侧通道速度流线图

热侧通道速度矢量图见图5,从图5中可以看出与图4表现一致的结果,同时可以发现,流体在流过倾斜泡的部位时,一分部流体分别向下和向上翻折到泡顶部,形成局部湍流,增强换热。分析冷、热两侧流体的流动状态,结果显示冷侧湍动能为0.005 2 m2/s2,热侧湍动能为 0.002 m2/s2,冷侧流体湍流强度明显高于热侧。

图5 热侧通道速度矢量图

2.1.2 温度场

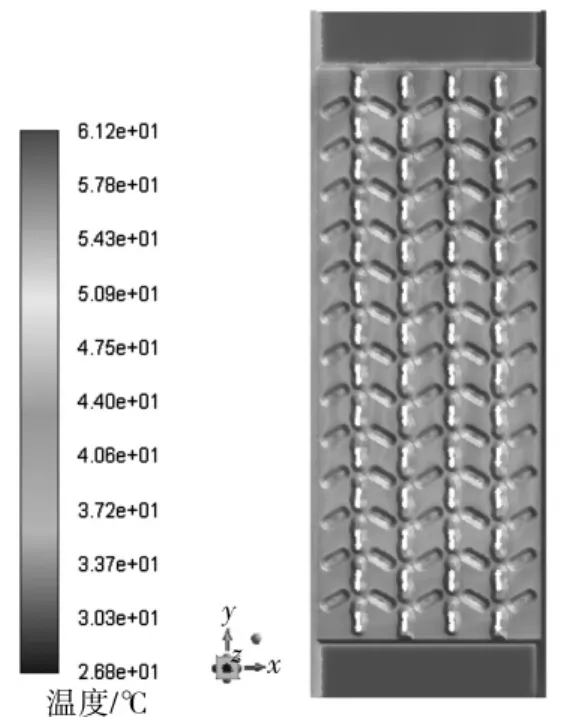

板片与冷流体通道相接触的一面温度分布见图6。从图6中可看出,在冷流体入口及出口处,由于流速较高,板片上下两端温度较低,中间区域温度较高且分布均匀。同时可以看出,由于冷流体大部分介质通过扭曲泡所形成的通道,因此在板片扭曲泡的位置温度较低,而在相邻倾斜泡之间的位置温度较高,这主要是因为相邻倾斜泡之间冷流体流速较低,而热流体流速较高。

图6 冷侧壁面温度分布图

板片与热流体通道相接触的一面温度分布见图7。从图7中可看出,温度分布与图6基本保持一致,在2个倾斜泡相接触的位置温度较高,这主要是因为该位置与热侧通道相接触的一侧有大量流体通过,而与冷流体通道相接触的一侧几乎没有流体通过,因此该位置温度较高。

图7 热侧壁面温度分布图

2.1.3 压力场

冷流体通道中截面压力分布见图8。由图8可知,在流体进口处压降下降较明显,这是因为该处流体沿板片横向流过,截面变窄,流速增加,造成较大的压力损失。

图8 冷侧流道中截面压力分布图

热流体通道中截面压力分布见图9。从图9中可以看出,在流体流过整个流道过程中,压降较均匀,在鼓泡区压力略高于其他位置,这主要是因为在鼓泡区位置,流通截面变大,流速降低,压力升高。

图9 热侧流道中截面压力分布图

2.2 流动性能分析

2.2.1 数据处理公式

式中,qV、qV′为试验工况下热、冷流体的体积流量,m3/h;cp、cp′分别为热、 冷流体的比定压热容,J/ (kg·K);、tin、tout分别为热流体进、 出口温度,tin′、tout′分别为冷流体的进、出口温度,℃。

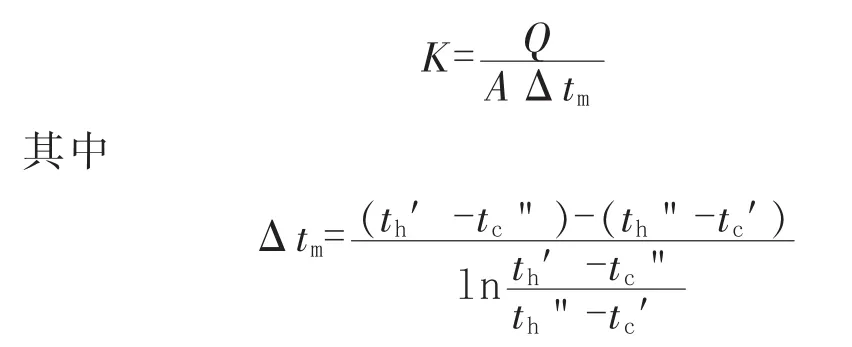

平均传热系数K:

式中,A 为板片换热面积,m2;th′、th"分别为热流体进、出口温度,tc′、tc"分别为冷流体进、出口温度,Δtm为对数平均温差,℃。

2.2.2 结果与分析

(1)传热性能 分别计算板间不同流速下的流动与传热,热交换器总传热系数的试验值和模拟值的变化曲线见图10。由图10可知,本文数值模拟值与试验值的变化规律相近,总传热系数都随着流速的增大而增大,且增大趋势基本一致。分析结果表明,总传热系数的数值模拟值与试验值的最大偏差为14.78%,最小偏差为5.7%,平均偏差为9.71%。由此可见,数值模拟值与试验值的基本偏差在15%以内,数值模拟结果能较好地反映实际传热情况。

图10 板式热交换器总传热系数试验值和模拟值变化曲线

(2)流动阻力 不同流速下冷、热侧流动阻力数值模拟值与试验值关系曲线见图11。由图11可知,流动阻力的模拟值与试验值的变化趋势接近,压降随冷、热流体进口速度的增大而增大,压力增加值与进口速度的平方成正比。分析结果表明,冷侧压力的数值模拟值与试验值的最大偏差为16.4%,最小偏差为 2.5%,平均偏差为9.8%;热侧压力的数值模拟值与试验值的最大偏差为18%,最小偏差为4.7%,平均偏差为13.3%。因此,本文数值计算在一定程度上是可靠的。

图11 不同流速下板式热交换器冷热侧流动阻力数值模拟值与试验值关系曲线

误差产生的原因主要有:①数值模拟所用模型进行了一定的简化,数值模型由1个冷通道和1个热通道以及1个鼓泡板组成,试验所用换热器样机是由多张板片组成的多冷、热流体流道模型,模型的差异会产生一定的误差。②数值模拟所用板片模型进行了一定的简化,与实际模型存在一定的偏差,且模拟认为板片是光滑的,板片粗糙度不同对流动阻力也会造成一定的影响。因此,可认为数值模拟结果与试验值之间的偏差在允许范围之内,数值计算在一定程度上能够反映该类板式热交换器的实际流动及传热状况。

3 结论

采用数值分析方法,对新型鼓泡形板式热交换器冷、热两通道进行流动及换热模拟,分析冷、热两侧的流动及换热性能,得到如下结论:

(1)由于传热板特殊的结构设计,造成板式热交换器冷热两通道的流通截面不同。因此两侧的湍流强度及换热都不同。分析结果表明,在相同的流速下,冷侧介质的湍流强度高于热侧,所造成的压力损失也高于热侧。

(2)在热侧介质通道,由于扭曲泡相互接触造成阻挡作用,使热介质无法跨越而只能沿板片纵向流过,并未形成强烈的扰流作用,相较于冷侧,传热效果较差,建议优化。

(3)将数值分析结果与试验值进行了对比,发现板式热交换器总传热系数及压降模拟值与试验值偏差不大,验证了数值分析结果的准确性,认为数值分析可用于指导工程应用。