滚齿加工中仿真分析方法应用探讨*

张剑宇 吴明阳 马春杰 王新宇 程耀楠

(哈尔滨理工大学机械动力工程学院,黑龙江 哈尔滨 150080)

在目前的齿轮加工方法中,滚齿加工由于切削速度高、使用寿命长,在齿轮成形过程中占据主导地位。但由于滚齿加工成形运动的复杂性与特殊性,很难进行具体分析,需要与仿真相结合才能直观体现滚齿切削过程。有限元仿真可以将连续体离散化,对连续体力热学问题进行解析[1],基于CAD进行实体建模的几何仿真技术也具有广阔的应用前景。滚齿加工的仿真为切削条件优化,切削刀具寿命和工件表面质量的提高提供参考[2],滚齿仿真的精确预测与实际生产加工相结合,可以起到降低成本,提高生产率的作用。本文主要对滚齿加工基于CAD几何仿真以及有限元仿真(切屑形态、切削力、切削温度及滚齿磨损等)进行综述,阐述滚齿加工仿真分析方法和研究成果,提出对滚齿加工仿真的初步展望,为滚齿加工工艺优化、切削刀具寿命和工件表面质量提高等研究提供合理的参考。

1 滚齿加工仿真基本内容

1.1 滚齿加工仿真模型构建方法

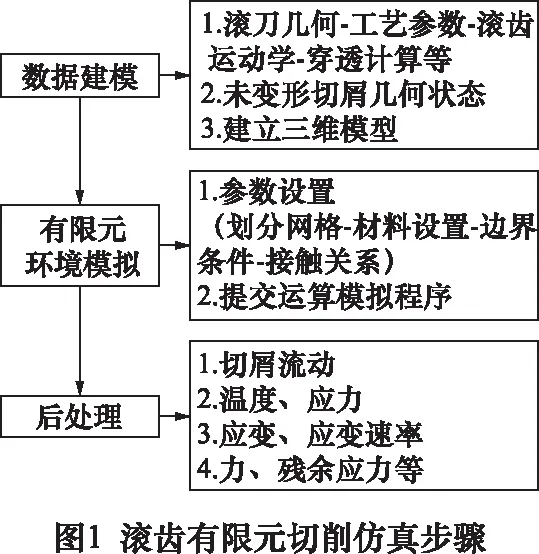

滚齿有限元切削仿真一般分为数据建模、有限元环境模拟和后处理3个阶段,具体步骤如图1所示。

基于CAD二次开发几何仿真步骤如图2所示[3]。

1.2 滚齿加工常用仿真软件对比分析

当前大部分商用有限元分析软件都可以进行金属切削过程的仿真模拟,例如Abaqus、ANSYS、Hyperworks、Advantedge和Deform-3D等[4]。对于滚齿加工,常用有限元仿真软件有ANSYS、Abaqus和Deform-3D等。部分CAD软件也可以在计算出切削轨迹后利用二次开发等方法进行几何仿真分析,例如NX[5]、SolidWorks[6]、Catia[7]、Pro/E[8]和AutoCAD[9]等软件进行滚齿加工的齿廓运动轨迹仿真,也有学者开发出HobSim[10]和HOB3D[11-13]等软件,模拟滚齿加工生成的未变形切屑,进行切削力和磨损等的预测。

2 基于CAD滚齿加工几何仿真

基于CAD滚齿加工几何仿真相较于CAE仿真可以快速准确模拟切削过程,获得齿廓几何精度,模拟根切现象,通过滚齿加工时齿形路径轨迹,计算产生的未变形切屑最大厚度和宽度,由此研究滚齿加工的总切削力和切削分力。通过CAD几何仿真模拟滚齿加工过程,可以节省设计研发时间,增加效益。

2.1 基于CAD二次开发滚齿运动建模

在滚齿加工原理的基础上,使用CAD二次开发进行滚刀和齿轮的轮廓建模,为后续未变形切屑的生成和切削力的预测等打下基础。

Michalski J等[14]提出圆柱齿轮建模方法可以精确定义几何形状和表面形貌,获取任意复杂程度的齿轮轮廓。徐锐等[15]基于滚齿加工原理,设计滚齿加工仿真程序生成齿轮齿形,为插齿、剃齿和磨齿等加工方法的仿真以及滚剃搭配等相关研究奠定基础。

2.2 基于CAD几何仿真切屑成形过程

在获得滚刀和齿轮的模型以及相对运动关系后,对CAD滚齿加工几何仿真过程进行研究。主要通过研究未变形切屑、切屑厚度和齿廓等,分析加工齿形的路径轨迹、切削力和刀具磨损。

Khurana P等[10]开发出HobSim滚齿仿真程序,对滚齿加工过程进行几何仿真,并结合实验对切削力进行预测,分析零件偏转关系和由此产生的轮廓偏差。周力[2]通过Mathematics和CAD三维建模软件仿真模拟未变形切屑的形貌(如图3),与有限元仿真和实际加工切屑进行对比分析,发现高速干式滚切过程的切屑的形变具有周期性,但没有将未变形切屑结合实验对切削力的预测进行研究。

张荣闯等[16]通过UG二次开发平台进行未变形切屑的仿真,得到未变形切屑厚度和基本形貌,在CWE上对滚齿加工过程进行几何仿真,并计算出滚刀直线刃和圆弧刃的切削厚度(如图4),为进行动态滚切力的预测做铺垫。

2.3 基于CAD几何仿真切削力及刀具磨损预测

三维几何建模和仿真产生的数据还可以有效地用于滚齿方法的优化[12],预测滚齿过程的切削力、刀具应力和磨损等。Naoual S等[17]通过CAD几何仿真确定每个滚刀齿切削过程中所产生未变形切屑厚度的变化,并由仿真模型预测切削力的分布情况。Dimitriou V等[12-13]针对二维仿真的不足,基于商用CAD软件开发出HOB3D软件模块,通过建立空间曲面轨迹,将滚齿运动学直接应用于单个齿中,但未对切削力进行深入研究。Klocke F等[18]开发出SPARTApro软件可以模拟齿轮精加工过程中未变形的切屑几何形状,识别关键区域切削刃,进行刀具磨损的预测。Kaan E等[19]通过dexter几何建模对刀具和工件啮合加工性能进行预测,仿真结果与测量结果吻合较好,该研究现已扩展到斜齿轮、硬化齿轮的成形、弹性变形和振动预测等领域。

3 滚齿加工有限元仿真研究

虽然基于CAD环境下滚齿加工仿真研究可以模拟未变形切屑,齿廓生成并进行切削力及刀具磨损的预测,节约大量时间,但是也有其自身局限性。如对结构位移、速度场、温度场和电势场等进行分析,这是CAD软件难以准确实现的,而使用有限元法对所建立模型进行离散处理,得出相应模型并求解,可以实现这些分析过程。因此有必要探讨切屑、切削力、切削温度和刀具磨损的有限元仿真现状,分析目前有限元仿真研究中所取得成果与尚需改进之处,并提出初步展望。

3.1 滚齿加工切屑仿真

在滚齿切削过程中,切屑变形对滚刀刀齿的挤压损伤、磨损和失效有较大影响,切屑流动过程中的形变也会导致工件表面质量降低[20-21]。通过改善有限元分析准则,可以获得更全面的准则使切削仿真的模型接近实际条件。Ceretti E[22]等利用DEFORM有限元程序研究平面应变切削过程,利用改进的程序模拟切屑形成。Zhang L C等[23]以切屑失效应力分离准则作为默认准则,在此基础上进行不同准则的仿真分析并得出,采用正态破坏应力作为默认值时,有效塑性应变的计算结果更为可靠。

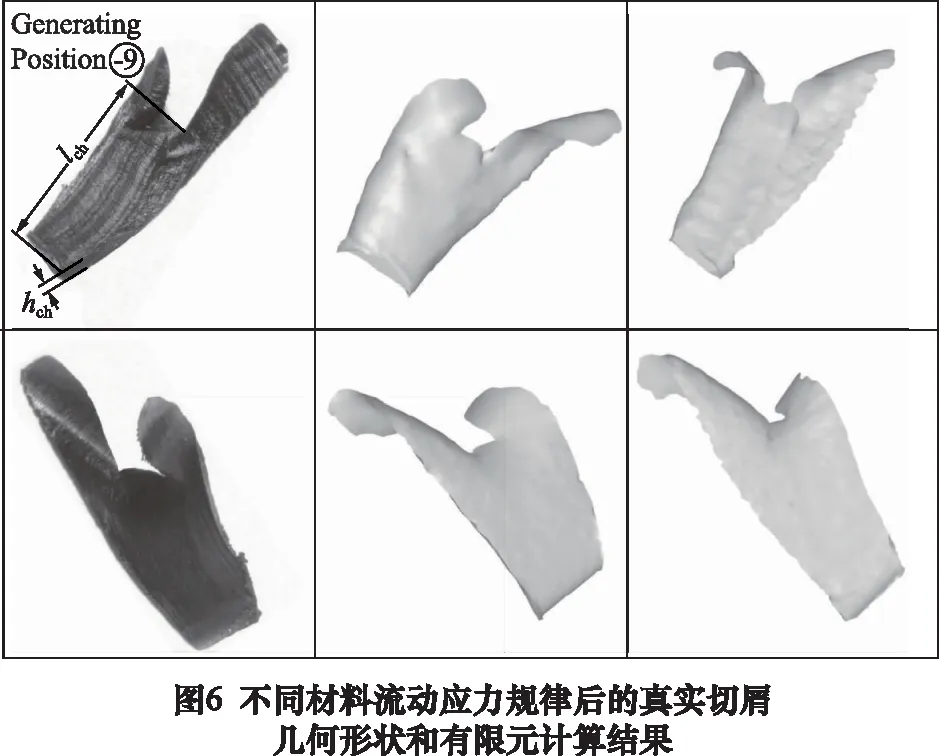

切削过程中,通过对切屑流动的研究,模拟切屑形变规律,可以进行程序开发模拟切屑几何形状,研究其对工件表面质量和切削温度等的影响。Bouzakis K D等[24-25]通过FEM程序对滚齿中的切屑形成和切屑流动过程进行可视化显示,借助计算机程序FRS/MAT,计算得出切屑和工件表面的等温、等应力曲线(如图5),将其与相应真实切屑进行比较(如图6),证明材料流动应力规律对模拟结果有一定影响。Fritz K等[26]从切屑变形、磨损特性和刀具设计特点等方面,对切削模型进行有限元仿真,分析切屑几何形状对磨损行为和切屑流动的影响,并评估不同切削参数和切屑流动情况对切削力和温度的影响。

滚齿加工过程中切屑在滚刀切削刃与被加工齿轮齿面之间被挤压时,滚刀切削刃和被加工表面常常会产生破坏。李本杰等[27]对高速干切滚齿加工过程进行分析,通过切屑数值仿真和金属切削有限元仿真,分析切屑形变规律和流动特性,并探讨滚齿崩刃的原因。李国龙等[28]运用Abaqus软件获得滚刀顶刃能够切削的最大切屑厚度,结合实验,确定颤振频率,可用于滚齿工艺颤振预测,对滚齿加工过程的工艺优化具有一定参考价值。

研究滚齿切屑挤压破坏过程为刀具磨损以及工件表面精度的优化打下基础,通过分析滚齿切屑变形规律,可以采取优化加工参数和滚刀结构等方法有效控制滚齿切屑流动和挤压破坏,以此提高加工工件表面质量和刀具使用寿命。

3.2 切削力和切削温度

3.2.1滚齿加工切削力仿真

随着有限元理论在金属切削领域不断完善,国内外学者通过有限元仿真对切削力的模拟与实验结合的方式研究不同参数对滚刀和工件的影响[29]。

谢峰[30]通过ANSYS有限元仿真软件模拟金属切削变形过程,分析切削初期切削力的变化规律,进行切削力的动态预测。Bouzakis K D等[25]将有限元方法应用在滚齿加工过程中,借助已开发的滚齿工艺有限元FEM,确定在切屑形成过程中各个生成位置和旋转位置中出现的切削力,并通过FRSDYN程序将其与计算所得的力进行核对,发现具有较好的一致性。Feng D等[31]通过ANSYS仿真研究,对滚齿切削力导致的机床几何误差模型进行重建,通过数值模拟方法探讨机床几何误差对齿轮精度的影响规律,并对其进行误差补偿,可以有效提高滚齿加工质量。吕盈[32]提取三维切屑模型表面上坐标点,通过Abaqus进行滚齿切削过程的模拟,预测滚齿切削力,为滚齿切削参数的选取奠定基础。

也有学者对切削刃断裂过程进行研究。Bouzakis K D等[33]人提出一种计算机支持方法,分析螺旋齿轮滚削过程中可能引起切削刃裂纹的滚刀齿内应力分布情况。张林[34]以最大主应力准则作为断裂准则,通过Abaqus有限元仿真对滚刀顶刃和侧刃的裂纹扩展情况研究得出,正角度侧刃裂纹相对于负角度侧刃裂纹更容易发生扩展。Kolivand M等[35]提出一种高效计算平面滚齿齿轮载荷分布的理论模型,对比有限元模型预测结果,验证该模型在不同载荷和偏心条件下的精度。

目前有限元仿真计算虽然可以模拟切削力的值,但在一定程度上与实际测量值有所差距,其偏差主要是由三维滚刀齿形和齿轮间隙几何形状造成的[24],因此,应用有限元方法计算滚齿切削力不能完全适应实际应用,还需根据实际滚齿加工过程适当修改所建模型。

3.2.2滚齿加工切削温度仿真

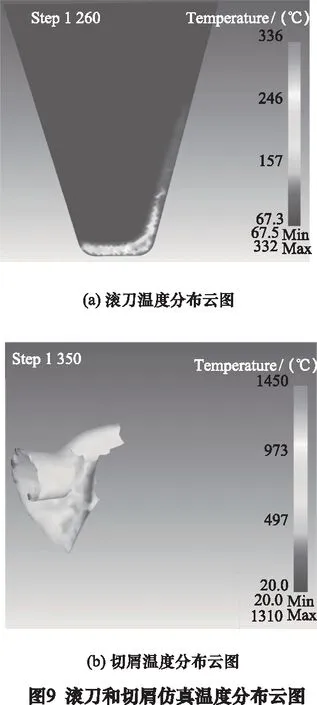

金属切削过程中,切削温度会影响刀具磨损,生成积屑瘤,导致已加工表面精度降低,产生残余应力及其他加工表面缺陷[36],而高速干切滚齿加工切削速度高、无切削油和冷却润滑作用,使得滚刀和工件温度较高,对已加工工件表面精度影响较大,同时,由于滚齿切削温度不便直接测量,采用有限元仿真进行模拟可以有效解决这一问题。

周鹏举[37]应用ANSYS仿真模拟滚刀齿走刀的三维切削温度场(如图7),得到高速干切滚齿切削温度随切削参数的变化规律。Stark S等[38]针对于滚齿热偏差,通过Deform-3D,应用两步仿真程序,第一步评估切屑形成过程中产生的热量,第二步使用第一步产生的热量进行热流模拟,得出在切屑形成和热流过程中,实测和仿真的温度场之间具有良好的一致性。Grzesik W等[39]通过有限元仿真,得到刀-屑接触区和滚刀涂层材料不同取样点的温度分布,发现温度分布场的变化主要是由传热条件的改变引起的。Sibylle S等[40]为预测齿形热偏差,通过改进飞刀试验进行数值模拟,采用有限元法对测量装置和数值模拟装置、力和温度进行计算和测量,该方法适用于飞刀试验和一些类比试验中工件热流密度和热偏差的预测。

Liu W等[41]提出一种基于有限元齿轮切削预测模型,结合试验进行切削力和切削温度的对比分析,发现利用所建立预测模型,可以实现滚齿加工工艺的改进和优化。杨潇等[42]建立滚齿工艺三阶段传热解析模型,并通过Deform-3D得到热传递模型的基础数据,揭示切削热传递与散失特征和动态变化规律。Dong X等[43]提出一种三维有限元模型来模拟滚齿加工过程,如图8所示,利用该模型模拟滚刀与工件之间的复杂运动,对滚刀与工件在除屑过程中进行热-力学耦合分析,并通过对预测的切屑形状、扭矩和刀具磨损率直接比较,验证建模结果。

作者所在团队对滚齿加工过程进行单齿切削仿真(如图9),通过对滚刀和切屑的温度进行分析,探究切削热传递特性对滚齿加工的影响规律。

多齿切削仿真由于其复杂性与特殊性目前研究较少,对于滚齿加工仿真切削温度的研究大多基于单齿或飞刀代替的滚切加工,因此,模拟的切削温度与实际加工相比误差较大,还需对切削仿真模型进行优化使仿真获得的切削温度更接近实际。

3.3 滚齿加工刀具磨损仿真研究

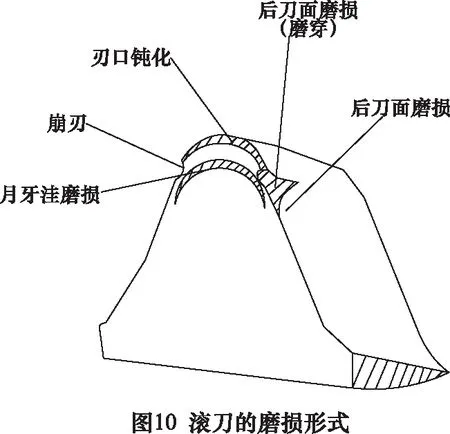

滚齿切削过程中,滚刀刀齿产生磨损,影响刀具使用寿命,降低齿轮表面精度,刀具不平衡磨损通常会导致加工后的齿廓产生几何偏差[26],因此通过试验、仿真和理论推导的方法来预测磨损形式和形貌,对于改善工件表面精度和提升刀具寿命很有必要[44],图10为滚刀失效可能出现的磨损形式[45]。

Bouzakis K D等[46]为了定量研究滚齿加工中刀具磨损过程,利用滚齿实验和数值模型方法进行分析,并根据单个滚刀齿磨损变化情况对滚齿切削过程进行优化。Gerth J等[47]通过铣削代替干式滚切,发现正常齿轮生产中使用的干切滚刀的刀齿磨损形式主要是崩刃和前刀面涂层失效所致。

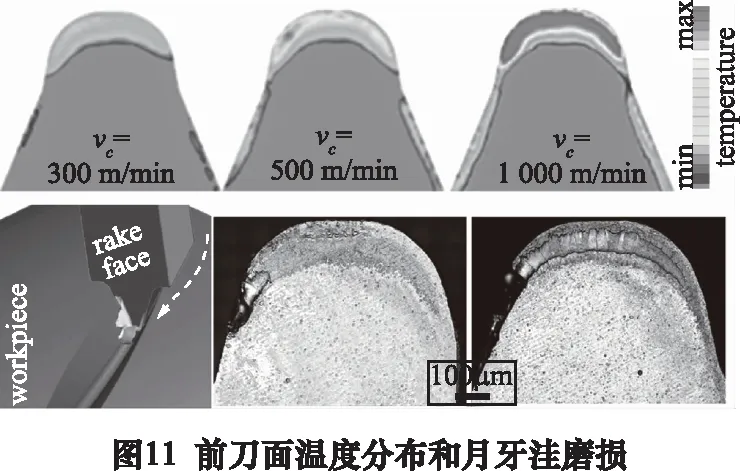

Rech J等[48]提出一种评价滚齿加工刀具性能的方法,通过飞刀试验代替滚齿加工,研究不同切削刃制造工艺对刀齿磨损和寿命的影响。Karpuschewski B等[49]通过飞刀模拟实验,分析不同切削条件下刀齿的磨损情况和使用寿命,利用AdvantEdge和SPARTA-pro软件进行切削仿真,得到刀具前刀面温度分布情况和月牙洼磨损形貌(如图11),但是由于滚刀和飞刀在加工毛坯时相对运动条件存在差异,飞刀加工数据不能完全适用于滚齿加工,因此,对滚齿加工进行切削试验和有限元仿真具有重要意义[50]。

目前对于滚齿刀具磨损的研究多数基于试验分析,仿真研究较少,同时,由于计算量大且复杂,滚刀全齿磨损仿真难以通过有限元的方式实现,可以通过适当简化模型并适当增加约束条件,对比实验,构建更为理想的仿真模型。

4 结语

本文对基于CAD几何仿真和有限元仿真的滚齿加工技术进行综合阐述,分析目前研究的成果和不足,得到以下结论:

(1)基于CAD二次开发进行几何加工仿真,建立滚齿加工模型,模拟滚齿加工运动轨迹,通过分析未变形切屑形貌和切屑厚度,与实验相结合,进行切削力和刀具磨损的预测。

(2)通过构建模型或者改变切削条件,对切屑形貌,流动规律和变形规律等进行仿真,使其更符合实际,有助于改善工件粗糙度,提高刀齿使用寿命,节约成本。

(3)基于有限元仿真分析切削力和切削温度,应用数学方法和改进模型,使切削力和切削温度更近似于真实值,为后续研究做铺垫。

(4)目前国内外学者主要通过试验和仿真等方式预测滚刀刀齿磨损形式和形貌,并对磨损原因进行探讨,从而有助于确定滚刀磨损有限元模拟的边界条件,构建出更加贴合实际的仿真模型。

随着科学技术的发达,仿真对于滚齿加工的作用逐渐增大,更好实现仿真与理论结合以精确模拟加工过程也将成为研究热点。其未来发展初步期望概括有以下几点:

(1)在CAD加工几何仿真研究过程中,提高加工仿真的精度和效率是未来的发展趋势,将CAD几何仿真与有限元仿真结合使用,对比研究切屑形态,预测工件表面质量和切削力等因素也将成为研究热点。

(2)大部分学者基于单齿进行仿真,仅有少量学者进行多齿或者全齿仿真,如何在有限元的基础上进行多齿和全齿仿真,探究切屑对工件表面质量的影响、切屑流动和挤压断裂状态也是目前亟待解决的问题。

(3)可以在有限元仿真基础上,对切削模型进一步完善,引入切削振动等条件,建立仿真材料数据库。在切削仿真中引入微观金相,从微观角度研究切削力和温度的变化对材料金相的影响,并由此开发微观金相仿真系统。

(4)涂层对滚刀磨损以及刀具寿命有较大影响,可以针对于不同涂层,进行仿真分析,与实际试验结合,开发出更多实用性强的涂层材料或者复合涂层材料,是减轻磨损,提高刀具寿命一种有效方式。