折流内构件移动床新疆淖毛湖煤热解试验研究

周 琦

(1.煤炭科学技术研究院有限公司 北京煤化工研究分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

低阶煤约占煤炭总储量的46%[1],煤中富氢成分可以通过热解工艺提取气体和焦油,热解半焦可以发电,这将大幅提高煤炭资源利用水平和综合利用价值。在500~800 ℃的煤热解是获得焦油、热解气体和化学品的重要方法。围绕低阶煤热解提质利用,国内外研究者已经研发出许多煤热解技术,在推进煤热解技术利用方面取得了重要进展。国外比较典型的热解技术如Toscoal热解技术[2]、COED技术[3]、Lurgi-Ruhrgas技术[4]和LFC热解工艺[5]等。国内比较典型的热解技术包括大连理工大学的固体热载体技术[6]、煤科院MRF技术[7]、浙江大学双流化床热解技术[8]、中科院移动床热解工艺[9]等。虽然有一些技术已经进行了1 000 t/d以上的工业化试验,但目前还没有真正可实现商业化运行的大型粉煤热解技术。阻碍热解技术产业化的主要技术问题是难以有效调控热解反应和挥发物二次反应,这不仅导致所产焦油中重质组分含量高,而且影响装置的连续稳定运行[10-12]。尽管如此,根据调研发现有些移动床或流化床热解技术所产生焦油中的重质组分含量较少,焦油的品质较高。

对于移动床热解比如Lurgi热解技术,煤颗粒在自上而下运动过程中被逐渐加热,由此产生的温度梯度影响了挥发物的释放和二次反应,虽然焦油粉尘含量低,焦油质量好,但是只可处理6~50 mm粒度的原料,而不能处理小颗粒的煤,降低了热解技术的经济性和适应性。传统流化床虽然可以处理小粒径煤,但是反应器内因颗粒运动剧烈导致热解油气中粉尘含量较高,并且在床内没有温度梯度。COED流化床热解技术采用2个或3个流化床串联,可通过不同反应器形成温度梯度,生产的焦油含有更多的轻量成分。该技术解决了传统流化床不能设置温度梯度的问题,但工艺过程比较复杂,颗粒运动剧烈,导致焦油粉尘含量增加。因此,煤的粒径范围、反应器温度分布、传热速率等都会影响焦油的产量和质量。

刘振宇[13]对煤快速热解过程中的传热与传质过程进行研究,发现当热源与煤颗粒之间的温差越大,煤的加热速度越快,挥发物从煤颗粒逸出的越快。低阶煤的热解特性与加热速率密切相关[14]。XU等[15]利用两级固定床反应器研究了Liddell煤的热解,发现当挥发物反应时间达到7 s时,焦油产率从20%下降到10%。通过在固体热载体75 t/h循环流化床锅炉上的快速热解试验,所产焦油中沸点在360 ℃以上的重质组分含量高达50%~72%[16-17]。EDWARDS等[12]发现煤快速热解中所得焦油中沥青含量很高,导致焦油通常是固体状态。

另外,SERIO等[18]发现,焦油产率受挥发物二次反应温度和停留时间的影响。HE等[19]指出,500 ℃以上的二次反应会加剧积碳反应,在500 ℃下保持2 s时,大约10%的焦油将形成积碳。WU等[20]还指出,由烟煤热解制备的焦油在420 ℃以上出现显著的积碳反应。许多中试试验获得焦油中的重质组分和粉尘含量很高,是因为随着挥发物沿着高温的壁面逸出时会发生不可控的二次反应和缩聚反应[21]。LIN等[22]发现,当挥发物从高温区进入到低温区时会降低二次反应程度。ZHOU等[23]和ZHANG等[9,24]也指出,调控挥发物从高温区到低温区可提高油气质量。因此,为了提高焦油中轻油的含量,有必要通过温度分布来调控挥发物二次反应。

基于上述对热解反应过程的认识,现有热解工艺大多不能同时兼顾使用小粒度颗粒煤、提高焦油产率和提高焦油品质的技术需求。因此,笔者提出了耦合多级折流内构件和分段集气系统的外热式折流内构件移动床热解新工艺,期望通过折流内构件强化移动床内低阶煤热解反应速率来提高焦油产率,并通过多段集气方法调控挥发物二次反应来提高焦油品质。具体地,将考察热解温度、分层控温、多段集气等对新疆淖毛湖煤热解行为和焦油品质的影响,以建立低阶煤热解制备高产率高品质油气产品的方法。

1 试 验

1.1 原料

试验原料为新疆淖毛湖(NMH)煤,通过破碎、筛分后选取粒度为0.4~6.0 mm的煤样作为试验用煤,并将煤样放于干燥箱中加热到105 ℃,干燥大约10 h,直到质量不变后密封保存备用。根据国家标准(GB/T 212—2008)和(GB/T 476—2008)对煤炭进行工业分析和元素分析。工业分析和元素分析的结果见表1,从表1可以看出,试验煤样的灰分低、挥发分高。格金分析测得焦油产量高达到13.1% (ad)。

表1 淖毛湖煤的工业分析及元素分析

1.2 试验装置

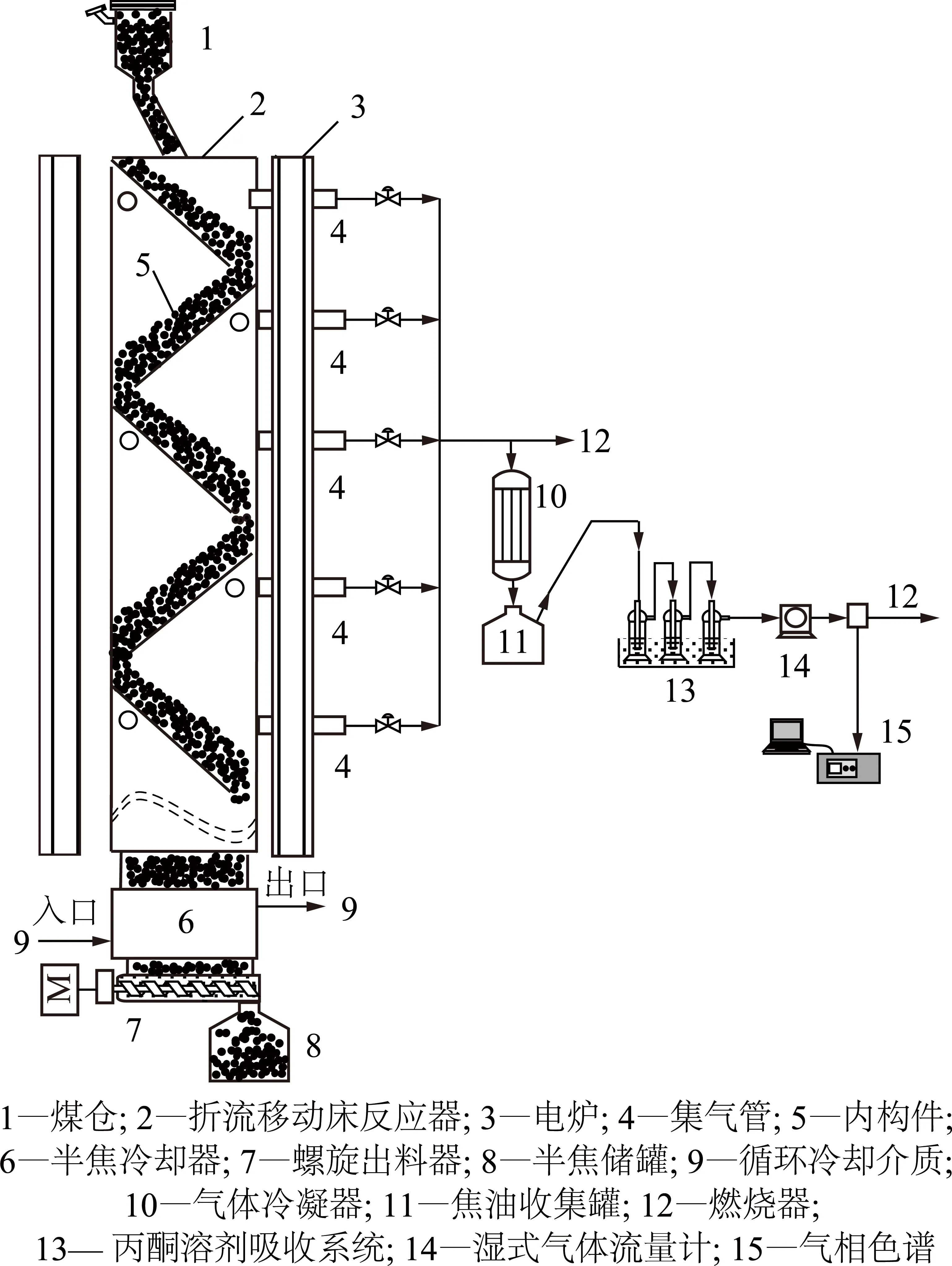

设计并建立了一个最大煤处理量为 5 kg/h外热折流内构件移动床热解试验装置。试验装置流程如图1所示。试验装置主要包括料仓、立式折流移动床反应器、加热电炉、半焦夹套式冷却器、螺旋出料器、半焦收集罐、多级热解气冷凝和收集系统、气体分析系统等。热解反应器由2520不锈钢制成,整个热解移动床由4段结构相同的反应器组成,单段反应器的长度、宽度和高度为200 mm×100 mm×500 mm,4段反应器分别通过法兰连接。反应器内设置交叉分布的折流内构件,内构件为一长方形的钢板,内构件与反应器之间的夹角为45°。在每段反应器上设置5个集气管路用于热解气体收集,整个移动床共设置20个集气管道,可以分成4段来采集各反应器产生的热解气。每段反应器上的5个集气管道汇聚一起后依次进入多级玻璃冷凝管、丙酮捕集吸收系统、湿式气体流量计、干燥和脱硫系统等,然后可以利用气袋进行热解气采集,其余的热解气排入燃烧器燃烧后排空。反应器底部安装一个水夹套式冷却器,以确保半焦温度降至室温后通过螺旋出料器进入半焦收集罐。

图1 试验系统示意

1.3 试验方法

试验开始前,对整个热解系统进行气密性检查。当气密性没有问题时开始加热,在加热过程中按照试验要求的进料速度进料,产生的热解气切换到旁路进入燃烧器燃烧后排空,生成的半焦进入底部的半焦收集罐。当反应器床层中物料温度上升到目标温度时再继续运行大约2 h,以确保在试验条件下将反应器内原有床料置换完全。当整个系统的温度,出料等达到稳定状态时,关闭出料器并清空半焦收集罐,补充煤样并计量。开始进入稳定阶段试验,开启出料器,同时将4段反应器的热解气体管路切换到冷凝回收系统。热解气体首先进入多级套管式玻璃冷凝器中冷凝回收热解水和大部分重质焦油,然后通过丙酮溶剂吸收系统回收轻质焦油(当最后一瓶丙酮溶剂的颜色变黄时停止热解气采集,以确保试验过程中的轻质焦油全部回收),热解气体依次通过湿式气体流量计计量、饱和碳酸氢钠脱硫、变色硅胶干燥,然后使用气袋每隔几分钟取一次样,热解气进入焚化炉燃烧后排空。待试验样品采集完成后停止试验,收集半焦样品和回收系统中的热解水及焦油样品,最后用新鲜的丙酮清洁管道,以确保下一个试验正常运行。采集半焦样品进行计量和密封保存,计量稳定试验阶段的加煤量。

1.4 分析方法

通过模拟蒸馏色谱法(安捷伦7890A)对焦油馏程分布和组成进行模拟分析。选择ASTM D2887-01a标准和石化行业标准SH/T 0558—95作为煤焦油色谱模拟蒸馏分析基本方法,规定沸点小于170 ℃为轻油,170~210 ℃为酚油,210~230 ℃为萘油,230~300 ℃为洗油,300~360 ℃为蒽油,360 ℃以上为沥青质。为了分析和比较焦油的质量,一般规定360 ℃以下的焦油组分为品质质量较高的轻质焦油,360 ℃以上的组分被定义为重质焦油。

焦油的组成和含量由日本岛津生产的GCMS-QP2010测试。焦油中的组分所对应的峰通过与NIST和WILEY数据库对比进行确定。每种物质的峰值面积均通过积分法计算,获得每种物质的占比。煤焦油主要组成分为烷烃、烯烃、芳香化合物和其他杂原子化合物。其中,烷烃和烯烃被归类为脂肪化合物。芳香化合物包括单循环芳烃、多环芳烃和苯酚。

使用安捷伦7890B炼厂气分析定制气体色谱仪检测热解气体的成分,使用高纯度氦气和氮气作为载气。可分析的气体包括H2,O2,N2,CH4,CO,CO2,C2,C3和C4。采用标准气体对色谱进行校正,在调整校正因子后对热解气体样品进行分析。

2 折流内构件移动床热解调控方法

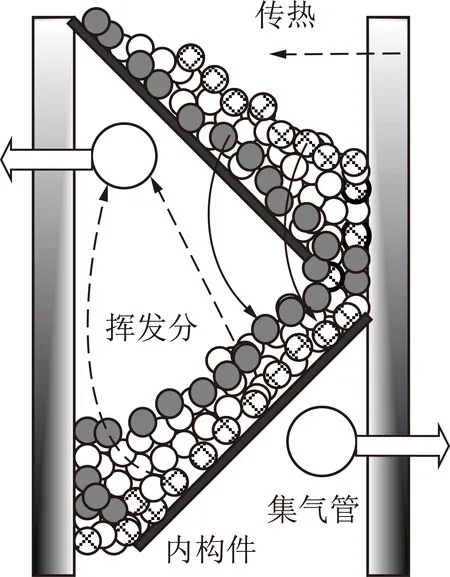

如图2所示,和传统的移动床对比,通过热解反应器的结构创新,构建了新型的折流内构件移动床,通过交叉布置多级折流板使物料在移动床内向下移动的过程中实现反应料层底部颗粒和上部颗粒不断的交换位置,降低了热解气体在床层间扩散逸出时的阻力,使反应料层下部煤颗粒热解产生的挥发物可及时逸出,强化了气固两相的传质速率,使该反应器可处理小粒径的煤。同时,颗粒在内构件上进行折流移动过程中,壁面高温处的颗粒与反应器内部温度较低的颗粒进行了充分的混合,也强化了内构件料层上部颗粒与底部颗粒之间的传热速率,使反应器内的颗粒都能与高温壁面接触换热,实现在自由基生成的初始阶段通过控制热解反应速率来提高热解油气的产率。

图2 折流内构件移动床热解调控方法

在煤热解挥发物二次反应阶段,通过多段集气系统可快速将煤在不同热解阶段释放出的挥发物排出反应器,使煤热解焦油产率最大程度地接近格金分析理论焦油产率。同时,利用多段集气方法可减小挥发物在高温区的停留时间,实现通过调控自由基转移与稳定的匹配来提高油气品质。另外,挥发物随着颗粒移动逸出时,高温半焦起到了一定的原位催化作用,通过挥发物发生适度二次反应可进一步提高轻质焦油产率。

利用外部加热电炉为煤热解反应提供热源,通过调节4段电炉的温度在反应器内建立温度梯度,可协同调控挥发物的二次反应以避免挥发物在高温区发生过度反应。综合上述调控方法,可形成提高低阶煤热解油气产率及品质的调控方法。

3 结果与讨论

3.1 温度分布

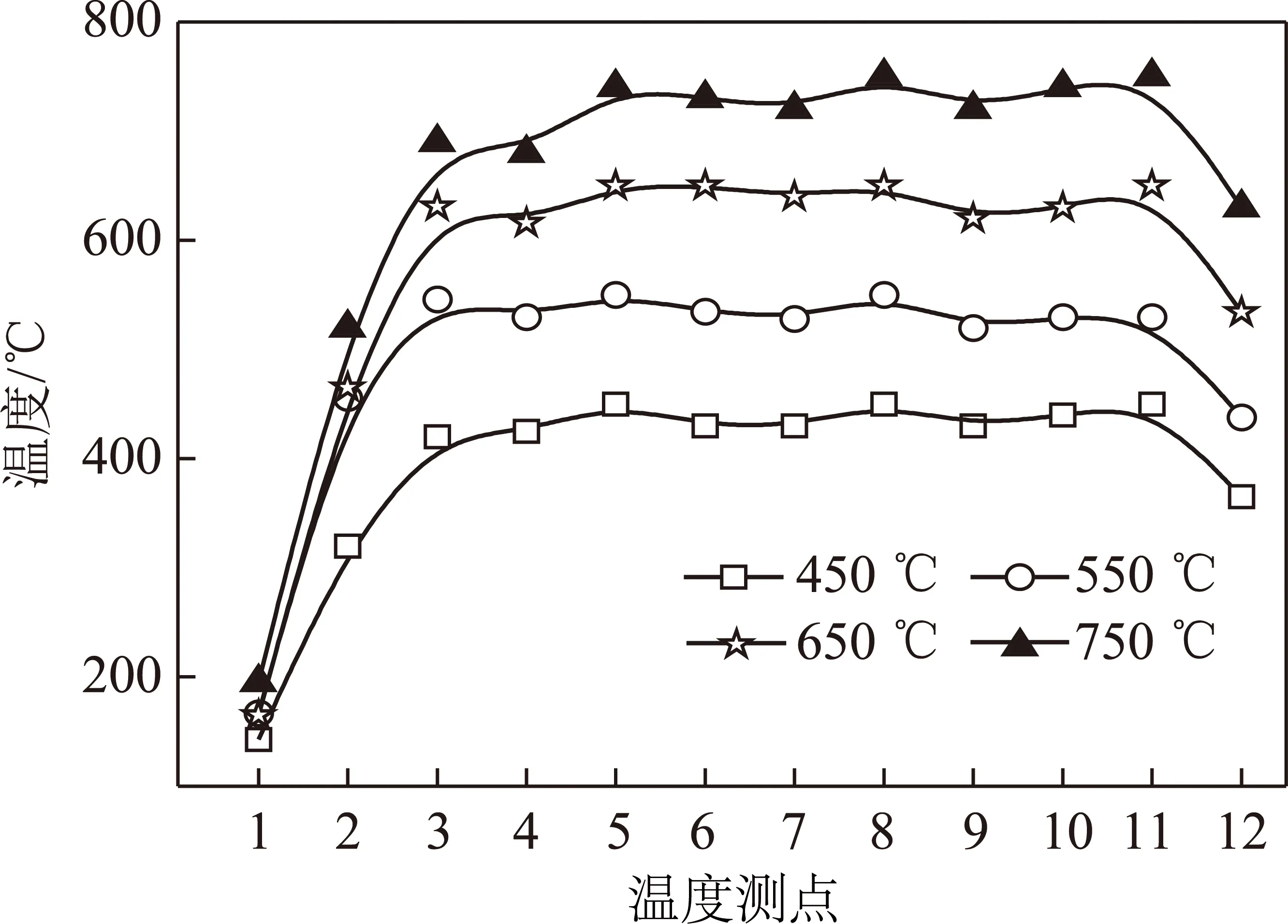

为了研究内构件对反应器中煤颗粒传热的影响,研究了不同温度下反应器中温度场的分布状态,煤颗粒在反应器内的停留时间控制在2 h,在每段反应器大约停留30 min,各温度下的升温曲线结果如图3所示。由图3可知,煤颗粒进入反应器后,煤颗粒温度迅速升高,当到达第3~4个测量点时基本上可以达到目标温度,即颗粒移动到第1层反应器的底部时可升至目标温度,需要30~40 min,比常规固定床或移动床内的升温速率要快,证明了折流内构件在反应器内强化了颗粒运动,增加了床内颗粒与高温壁面接触,大幅度提高了煤颗粒之间的传热速率。OKUMURA等[25]也指出加热速率不仅影响焦油的产率,还影响焦油的组分。另外,在第3温度测点和第11温度测量点之间的温度分布相对稳定,表明移动床反应器的温度场分布较为均匀,反应器中煤颗粒是在恒温状态下热解的。图中第12个测量点的温度略低,因为反应器底部与半焦冷却器相连,冷却器影响了该位置的温度。总体上可以看出移动床内的温度分布较为稳定,能够满足热解试验要求。

图3 不同加热温度下各测点温度分布

3.2 无温度梯度时的淖毛湖煤热解产物分布

温度升高会产生更多的自由基,在短时间内会产生大量热解油气,缩短其在颗粒内的停留时间,有助于减少内部结焦和积碳反应,增加热解焦油的产量。如果温度太高会导致挥发物二次反应程度增加和焦油质量下降。但适当地升高温度能促进挥发分中的重质组分发生二次反应,有助于提高轻质焦油产量。因此,在加料速度为5 kg/h,颗粒停留时间为2 h,4层反应器保持相同温度条件下,考察了热解温度(450,550,650和750 ℃)对淖毛湖煤热解行为的影响,温度对热解产物产率和气体组成的影响如图4所示。

如图 4(a)所示,随着温度的升高,半焦产率减小、热解气体产率升高、焦油产率先增加后降低,在550 ℃时焦油产率最高为10.81%(达到格金焦油产率的 82.5%)。随着温度升高,挥发物的裂解和聚合反应加剧导致焦油产量下降,当温度为750 ℃时焦油产率仅为8.5%。总体而言,多段集气系统对提高焦油产率有积极作用。通过调节取气泵针阀开度可控制取气量,使反应器保持在微负压状态,煤颗粒热解释放出的挥发分物质通过多段集气管路可以快速逸出反应器,达到了缩短挥发物在反应器内停留时间的效果。同时,挥发物从反应器向集气系统逸出流动的过程即相当于从高温区移动到低温区,减小了挥发物与高温煤、半焦颗粒表面和反应器壁面的接触时间,抑制了挥发分在高温区的裂解反应,从而提高了焦油的产率。在文献[26]中也可以看到类似的结果,指出格金焦油分析之所以能获得较高的焦油产率是因为热解释放的挥发物被及时排出,抑制了挥发物在高温下的二次裂解反应。CHEN等[27]指出在多层流化床中热解时,挥发物向低温区移动避免了焦油发生剧烈二次反应。笔者通过多级分段集气系统可将挥发物及时排出反应器,抑制了焦油的二次裂解反应,提高了焦油的产率。

如图 4(b)所示,在550 ℃以上的温度下热解,H2,CO和CH4都是最主要的气体,在750 ℃时占总体积的80%左右。将热解温度从450 ℃提高到750 ℃,H2的体积分数从11.7%提高到了47.3%。有研究表明,在高温阶段半焦的缩聚会产生氢气,因此随着加热炉温度的升高,半焦缩聚的程度更深,产生更多的氢气[28-29]。相应的,甲烷的相对体积分数会降低,从22.5%降低到了17.3%。CO2体积分数降低较多,从47.3%降低到了11.8%。CO的体积分数略微增加,从10.5%提高到了22.6%。C2+C3体积分数略微下降,从8.5%下降到了3.3%。

3.3 有温度梯度时的淖毛湖煤热解产物分布

为了研究折流内构件移动床内温度梯度对淖毛湖煤热解产物分布的影响,通过调控移动床外部4段加热电炉温度,从反应器上部到下部建立起一定的温度梯度,考察温度梯度对淖毛湖煤热解产物产率及焦油品质地调控作用。进行试验时,加料速度保持为5 kg/h不变,颗粒停留时间为2 h,上部2层反应器内物料温度控制在550 ℃左右,下部2层反应器内物料温度升至650 ℃左右。将该试验条件下的热解产物产率与无温度梯度下的热解产物产率(4段温度为550 ℃)进行对比,结果如图5所示。由图5可看出,与4段温度为550 ℃无温度梯度时的热解产率相比,有温度梯度时下部2个床层温度为650 ℃,热解温度的提高加大了淖毛湖煤的热解程度,使半焦的产率下降,热解气的产率升高,焦油产率略微下降。说明在相同的挥发分停留时间下,提高热解温度会促进焦油的二次反应。

图5 不同加热方式下热解产率对比

3.4 加热方式对4层反应器热解焦油产率的影响

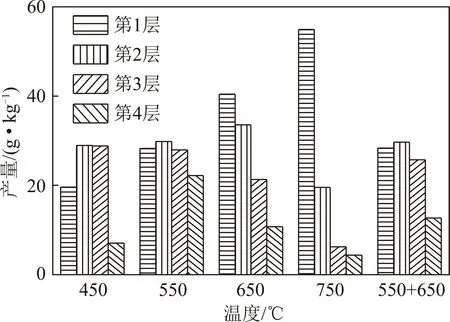

为了揭示折流内构件移动床加热方式对热解焦油产率分布的影响,分别对不同条件下4层反应器所收集焦油的产出规律进行了研究,焦油分布规律结果如图6所示。由图6可以看出无温度梯度条件下,随着热解温度的升高,第1层热解反应焦油产率越来越高。因为煤颗粒在第1层反应器内基本上可以从室温升到预设温度,煤颗粒在很短的时间内产生大量挥发分,较高的温度有利于挥发分的析出。通过分段集气的方法,每层反应器内保持微负压保证了热解产生的挥发物可及时导出。另外,各条件下从上向下的4层反应器中产生的焦油量基本上依次降低,说明随着半焦的生成促进了焦油的二次反应。

图6 不同加热方式下4层焦油产量对比

在550 ℃恒温热解条件下,4段反应器从上至下的焦油产量分别为:28.25,29.82,27.93,22.18 g/kg。相比于450 ℃下的热解,550 ℃下各床层都有比较高的焦油产量。说明450 ℃对于淖毛湖煤热解温度偏低,在550 ℃及更高的温度下释放的挥发分更多。另外,550 ℃热解时第4层反应器内的焦油析出量还较多,说明在该温度下的热解停留时间稍短,不足以将煤颗粒中的挥发分释放完全。因此,为了提高焦油的产率可以适当延长颗粒的停留时间。

在750 ℃下热解时,4层焦油产量自上而下分别为:54.92,19.55,6.21,4.36 g/kg,说明在较高加热温度下颗粒升温速率较快,有利于提高焦油的产率。随着挥发分的不断释放,煤颗粒内部压力降低,挥发分释放速率迅速降低,减小了焦油产生。同时,在高温下热解会使半焦内部产生更多的孔隙,这些孔隙对挥发分有催化裂解的作用[30],也加大了焦油的二次反应。

对比550 ℃恒温热解和分层控温550 ℃+650 ℃热解的焦油产量可以发现:分层控温时上部2层反应器所得焦油产量与550 ℃恒温时的产量基本一致,第3和第4层的焦油量从恒温时的27.9 g/kg和22.2 g/kg分别降低到了25.7 g/kg和12.7 g/kg,说明经过上部2层反应器550 ℃热解后,煤颗粒进入650 ℃区域因温度升高造成挥发物二次反应加剧,导致焦油量减少。而对比650 ℃恒温热解和分层控温550 ℃+650 ℃热解的焦油产量可以发现,650 ℃恒温热解时上部2层反应器焦油产量高于分层控温条件,而下部2层反应器的焦油产量低于分层控温条件,说明逐渐升高温度的分层控温加热方式可以使煤颗粒内的挥发分物质较稳定的释放,抑制挥发物发生过度的二次反应。

3.5 加热方式对4层反应器热解焦油品质的影响

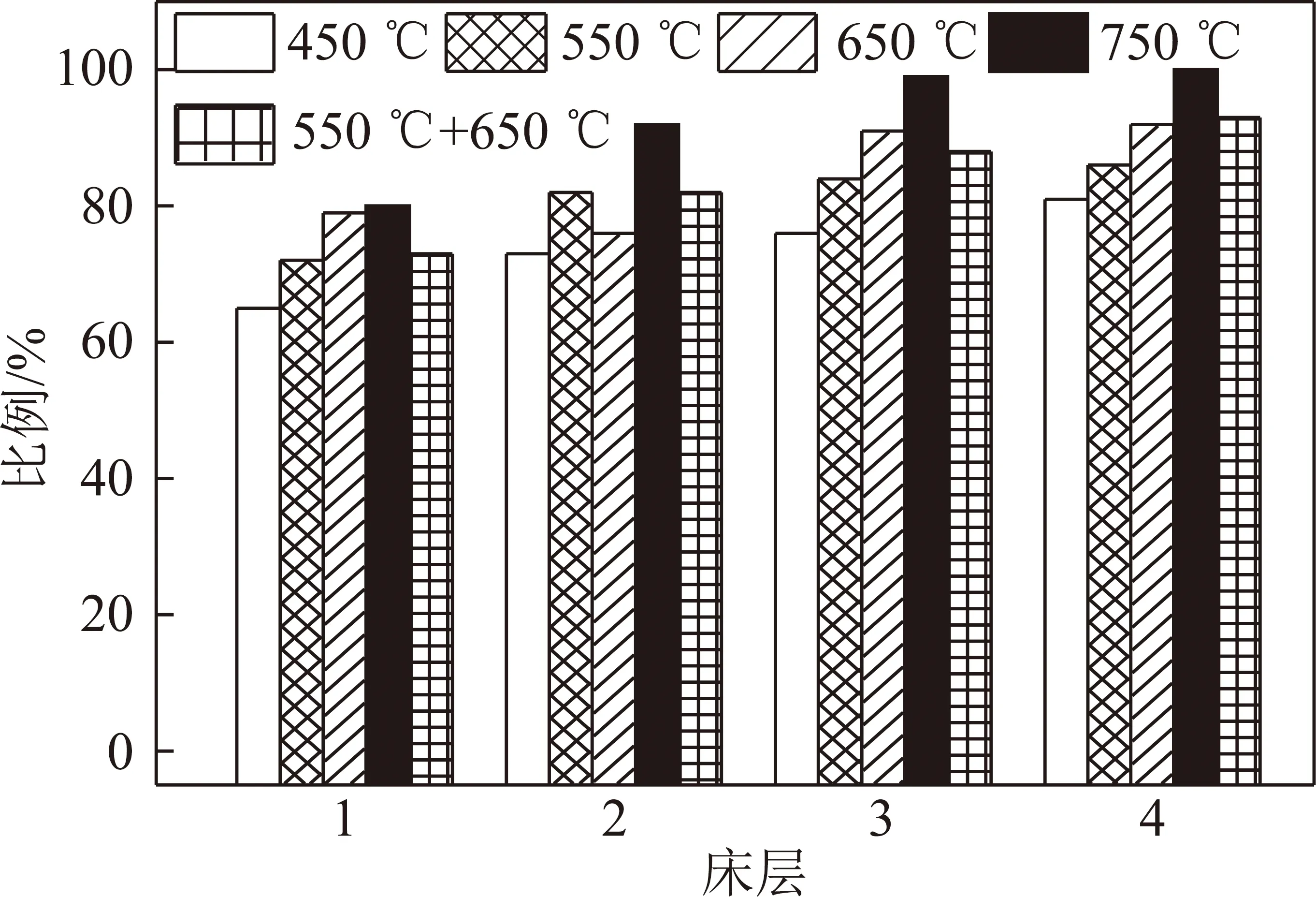

为了考察不同加热方式对热解焦油品质的影响,利用模拟蒸馏色谱分析仪对不同条件下(450 ℃恒温热解、550 ℃恒温热解、650 ℃恒温热解、750 ℃恒温热解和550 ℃+650 ℃分层控温)4个床层所对应的热解焦油分别进行了测试分析,获得了不同条件下4个床层中热解焦油中所含轻质焦油的变化规律,结果如图7所示。由图7可以看出,对于5种热解条件,相同热解温度下焦油中的轻质焦油含量基本上都是随着床层的增加而增加。比如,在4段恒温550 ℃条件下,第1层反应器轻质焦油所占比例为65%,第2层中为73%,第3层为76%,第4层为81%,焦油中的轻质焦油含量逐渐增多。这是因为煤颗粒在折流内构件移动床内热解时可通过多段集气系统及时导出挥发物,能保证煤颗粒中的挥发物得到充分释放。另外,随着煤颗粒在反应器内向下移动过程中不断热解,床层不同位置处的煤颗粒均会释放出挥发物,这些挥发物向上逸出反应器的过程中热态半焦颗粒会起到一定的原位催化作用,在一定程度上增加了挥发分的二次反应,提高了焦油中的轻质组分含量。王兴栋等[31]利用2段固定床反应器进行了半焦催化裂解原位热解焦油的研究,发现600 ℃时半焦的表面结构和灰分对焦油催化裂解效果最好,明显提高了焦油中轻质组分含量。还有许多研究[32-33]发现高温有利于半焦对重质焦油的催化重整作用。

图7 加热方式对焦油模拟蒸馏轻质焦油含量的影响

通过对比不同热解温度下相同床层焦油的品质可发现,从450 ℃升高到750 ℃热解,各床层热解焦油中所含轻质焦油的量基本上都是随着温度的升高而增加,说明淖毛湖煤在低温下热解所得焦油品质较低,在较高温度下热解有利于提高轻质焦油含量。因为高温下挥发物容易发生二次反应,适当的二次反应可降低重质组分含量。另外,随着热解温度的升高,高温下煤热解产生半焦颗粒的孔道结构比低温下热解半焦的要更发达,会降低挥发分从颗粒内部向外逸出时的阻力,从而减少了挥发物在颗粒内部的缩聚反应。

对比550 ℃恒温热解和分层控温热解的数据可看出,分段控温热解时因上部2个床层温度也为550 ℃,所以第1,2床层中焦油中轻质焦油含量与550 ℃恒温热解所对应的含量基本一致。而第3和4床层因热解温度提高到了650 ℃,轻质焦油的含量比恒温热解时要高,也证明了适当提升温度可以提高焦油的品质。

为了从微观角度分析焦油的组成,用GC-MS对不同条件下制备的焦油进行了分析。焦油的全组分组成如图8所示。为了便于比较,将焦油组分中的最大峰值设置为100%,可通过该峰值计算其他峰值的相对强度来表示该组成的含量。据记载,萘油的含量可以在一定程度上反映二次反应程度。从图8可以看出,萘油的峰值强度随着温度的升高而逐渐增加,表明随着热解温度升高,焦油的二次反应增加。在450 ℃下获得的热解焦油中脂肪烃含量较高,随着温度的升高而逐渐降低,表明焦油在低温下的品质稍差。

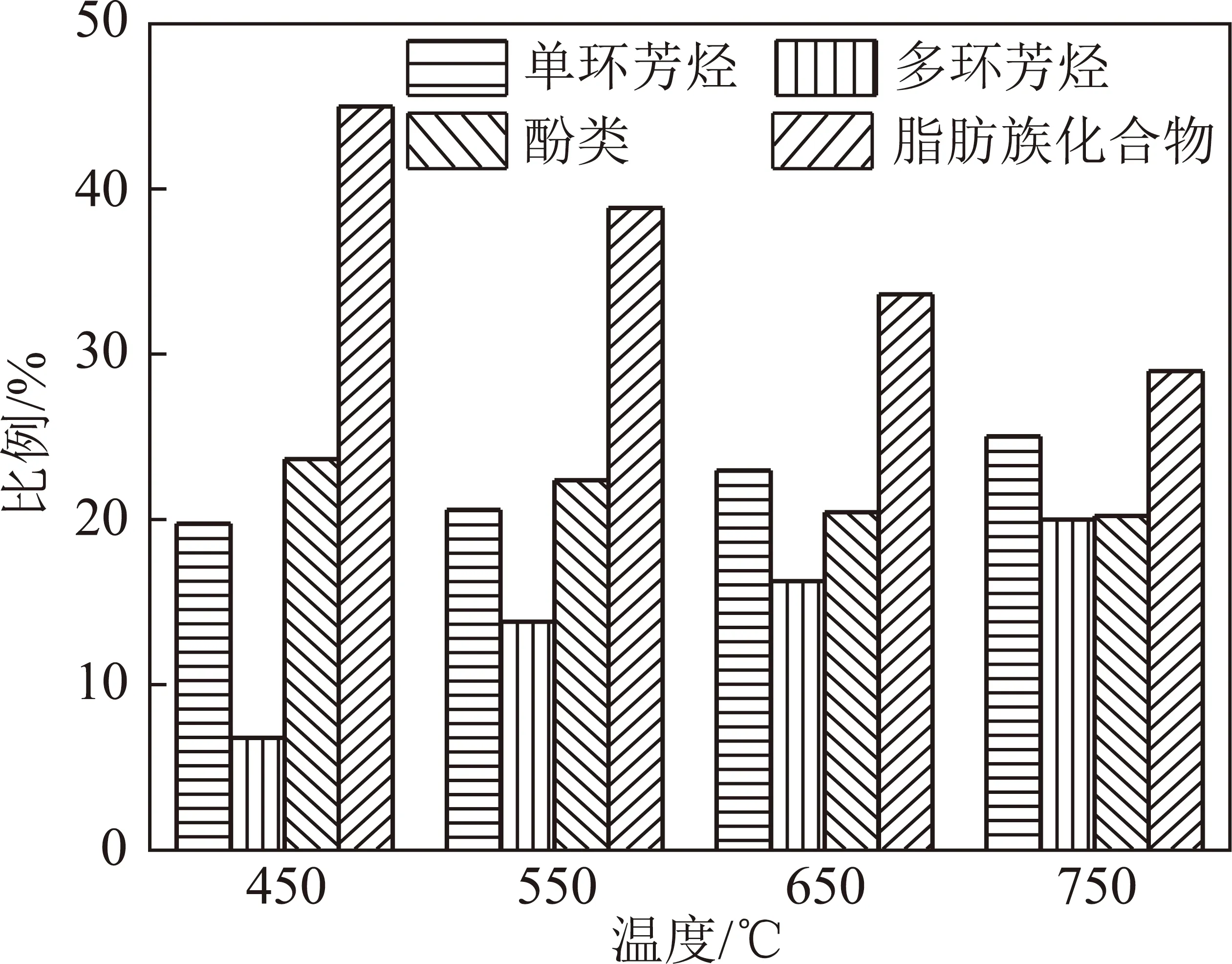

图8 不同热解温度下焦油的GC-MS分析

将GC-MS分析的焦油成分按脂肪化合物、苯酚、单环芳烃、多环芳烃等进行分类,焦油的组成如图9所示。由图9可知,淖毛湖煤热解产生的焦油含有大量脂肪化合物。其中,450 ℃热解制备的焦油中所含脂肪化合物含量高达44.98%。随着热解温度的升高,脂肪化合物被破裂或部分聚合成环,其含量逐渐下降,在750 ℃时仅占焦油的28.99%。DONG等[34]也指出,挥发物的二次反应会降低脂肪和苯酚的含量。酚类化合物含量随温度升高变化不明显,含量基本保持在20%~23%。因为随着热解温度的升高,一些酚类化合物汇聚成多环芳烃,或分解成一般芳香化合物,从而降低酚类化合物的含量。同时,脂肪烃将聚合,其他杂物反应可能相互发生,增加酚类化合物的含量。单环芳烃含量随热解温度的升高而略有增加,多环芳烃含量不断增加。在450 ℃时,多环芳烃含量仅占焦油的6.77%,随着温度升高依次提高到13.8%,16.25%和20%。结果表明,随着热解温度升高,煤的大分子结构将释放出更多芳香化合物。同时,一些脂肪化合物可以转化为芳香化合物,一些芳香烃进一步聚合成多环芳烃,这与通常认可的结果一致。挥发物二次反应主要是分离反应,生成小分子焦油、气体分子或凝结产生大分子多环芳烃。事实上,在不同热解温度下所制备焦油中的多环芳烃主要是萘油及其二环同系物。650 ℃热解产生焦油含有少量三环芳烃。从750 ℃热解中获得焦油中三环和四环芳烃的含量增加到4.1%。

图9 不同热解温度下的焦油组分

表2为不同加热方式下GC-MS分析所得焦油不同组分含量的对比。由表2可以看出,有温度梯度时,因为下面2个床层温度的升高,单环芳烃和多环芳烃的含量比550 ℃恒温时均增加,酚类化合物略有下降,而脂肪族化合物含量从38.85%减少到了32.55%。说明有温度梯度时,因温度升高促进了挥发物的二次反应,适当的升温能够提高焦油的品质。将分层控温条件的焦油组成与650 ℃恒温条件下的焦油对比可发现,有温度梯度时的单环芳烃、多环芳烃和脂肪族化合物的量均稍微低一些,说明建立一定温度梯度比单纯的提高温度对提高焦油品质有效果。

表2 不同加热方式下焦油组成(GC-MS)

4 结 论

(1)新型折流内构件移动床热解工艺可用于小粒径低阶煤的提质。

(2)通过折流内构件可强化颗粒间的传热速率,试验中发现当煤颗粒进入第3~4个测量点时(30~40 min)可达到目标温度,比常规外热式固定床或移动床反应器的升温速率要快,且床层内的温度分布较稳定。

(3)淖毛湖煤在低温下热解所得焦油品质较低,焦油中的脂肪烃含量较高。而适当的温升会促进焦油的二次反应,有利于提高轻质组分的含量。通过建立逐渐升温的温度梯度可提高焦油的品质。

(4)对于粒径为0.4~6.0 mm的淖毛湖煤,当进煤量为5.0 kg/h、停留时间为2.0 h、热解温度为550 ℃时,焦油产率最高为10.81%,达到格金焦油产率的82.5%,焦油中沸点大于360 ℃的重质组分含量为15.0%,该条件下热解焦油的产率和品质较高。

(5)在内构件调控热解反应过程中,通过协同调控反应器内的温度分布及分段集气可以有效提高热解焦油产率和品质。