复合营养型豆腐配方优化研究

沈国祥, 张奎林,夏 湘,赵良忠,李海涛,4,周晓洁,欧红艳,李 明,4

(1.邵阳学院食品与化学工程学院,湖南 邵阳 422000;2.豆制品加工与安全控制湖南省重点实验室,湖南 邵阳 422000;3.重庆市武隆县羊角豆制品有限公司,重庆 400000;4.广州佳明食品科技有限公司,广东 广州 511458)

0 引言

豆腐是大豆蛋白在凝固剂作用下相互聚集形成具有三维网状结构的凝胶产品,是我国消费量最大的传统豆制品[1]。在传统豆腐加工过程中,都有浆渣分离这道工序,因而会产生大量湿豆渣,其产量为干豆质量的1.1~1.5倍[2]。由于豆渣具有含水量高、营养丰富、易腐败、口感粗糙等特点,其加工、贮藏难度大,一般作为饲料、肥料使用或丢弃,造成资源的极大浪费和环境污染,降低企业经济效益[3]。从营养学的角度分析,豆渣含有丰富的蛋白质、矿物质、膳食纤维和异黄酮等营养成分,其中的膳食纤维在国民膳食结构中的地位日益突出[4]。

大豆分离蛋白(Soybean protein isolate,SPI)是以低温豆粕为原料,经碱溶、酸沉等工序得到的一种优质蛋白。大豆分离蛋白具有乳化、胶凝、保水等功能特性,其蛋白质含量高且不含胆固醇,因而在食品行业应用广泛,以改善食品的营养结构、提高食品品质[5]。谷氨酰胺转氨酶(TG酶)能催化蛋白质中的谷氨酰胺与赖氨酸残基形成共价键,促进蛋白质分子内及分子间交联,以改善蛋白质凝胶网络结构[6]。岳文婷等人[1]以TG酶作为助凝剂,分别与CaSO4、MgCl2和葡萄糖酸内酯(GDL)复配制备全豆豆腐,产品凝胶强度均有所提高。

试验以大豆全粉、大豆分离蛋白为主要原料,以TG酶作为凝固剂,经斩拌、冷凝胶等工序,开发一款复合营养型豆腐,分析大豆全粉、淀粉、冰水、TG酶用量对豆腐品质的影响并对各组分用量进行优化,得到最佳配方,以期为含膳食纤维豆制品的开发提供参考依据。

1 材料与方法

1.1 材料

大豆分离蛋白,山东万得福生物科技有限公司提供;大豆全粉,连云港日丰钙镁有限公司提供;变性淀粉,厦门市胜瑞食品科技有限公司提供;谷氨酰胺转氨酶(120 U/g),泰兴市东圣生物科技有限公司提供;一级大豆油,市售;其他试剂均为国产分析纯。

1.2 主要仪器与设备

FP3010型博朗多功能食物调理机,匈牙利产品;UV-1780型紫外可见分光光度计,日本岛津公司产品;GZX-9140MBE型电热鼓风干燥箱,上海博迅实业有限公司医疗设备厂产品;JCS-5103B型电子天平,上海然浩电子有限公司产品;LS-5型物性测定仪,美国AMETEK有限公司产品;CR-400型色彩色差计,常州三丰仪器科技有限公司产品。

1.3 试验方法

1.3.1 工艺流程

工艺流程:原料称量→斩拌→装框成型→冷藏(胶凝化)→熟化。

1.3.2 操作要点

豆腐制作参考江程明[7]的方法,稍作修改。

(1)原料称取。根据单因素试验设计的各物料比例(以质量百分比计)进行称取。

(2)斩拌。先将冰水总质量的90%与大豆全粉加入调理机中搅打20 s,再将大豆分离蛋白加入调理机中快速搅打约2 min(水合);然后缓慢加入大豆油,快速打浆约2 min(乳化),使得浆液细腻且无小颗粒;将剩余10%冰水、TG酶及淀粉混匀后加入乳化的浆液中,再快速打浆约2 min。

(3)装框成型。将搅打完成的料液迅速倒入模具中,表面盖上保鲜膜。

(4)冷藏(胶凝化)。将装框后的产品于4℃下冷藏12 h。

(5)熟化。80~85℃下蒸煮50 min后冷却至室温。

1.3.3 单因素试验

以大豆分离蛋白与大豆全粉的总质量100 g为基准,采用单因素试验,探究大豆全粉、冰水、淀粉及TG酶添加量对产品色泽、蛋白质含量、保水性、质构及感官评分的影响,从而得出各因素的较优水平。试验水平分别选择大豆全粉用量15,20,25,30,35 g(大豆分离蛋白用量=100 g-大豆全粉用量);冰水用量470,510,550,590,630 g;淀粉用量15.0,22.5,30.0,37.5,45.0 g;TG酶用量0.5,1.0,1.5,2.0,2.5 g。

1.3.4 响应面试验设计

根据单因素试验结果,以大豆全粉用量、冰水用量、淀粉用量、TG酶用量为影响因素,选取各因素较优水平,以归一化处理的咀嚼性、保水性和感官评分为响应值,并赋予其不同的权重系数进行综合评分[8]。

响应面试验设计见表1。

表1 响应面试验设计/g

1.3.5 蛋白质含量测定

参照GB 5009.5—2016中的方法进行测定[9]。

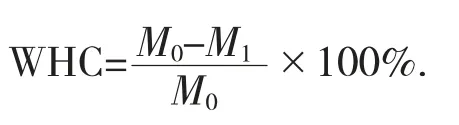

1.3.6 保水性测定

参照Li Zheng等人[10]的方法,稍作修改。将熟化冷却后的豆腐切成1.5 cm×1.5 cm×1.0 cm的方块,再将切好的豆腐放入塞有1/4脱脂棉的50 mL离心管中,于4℃下以转速3 000 r/min离心10 min后称质量并记录(M0),于105℃下干燥至恒质量记为(M1)。

式中:WHC——豆腐保水性,%;

M0——豆腐离心后质量,g;

M1——豆腐干燥至恒质量后质量,g。

1.3.7 质构测定

参照江振桂等人[11]的方法。

1.3.8 感官评价

邀请10名食品专业的学生作为产品的品评员。采用百分制评分,最终结果取平均值。

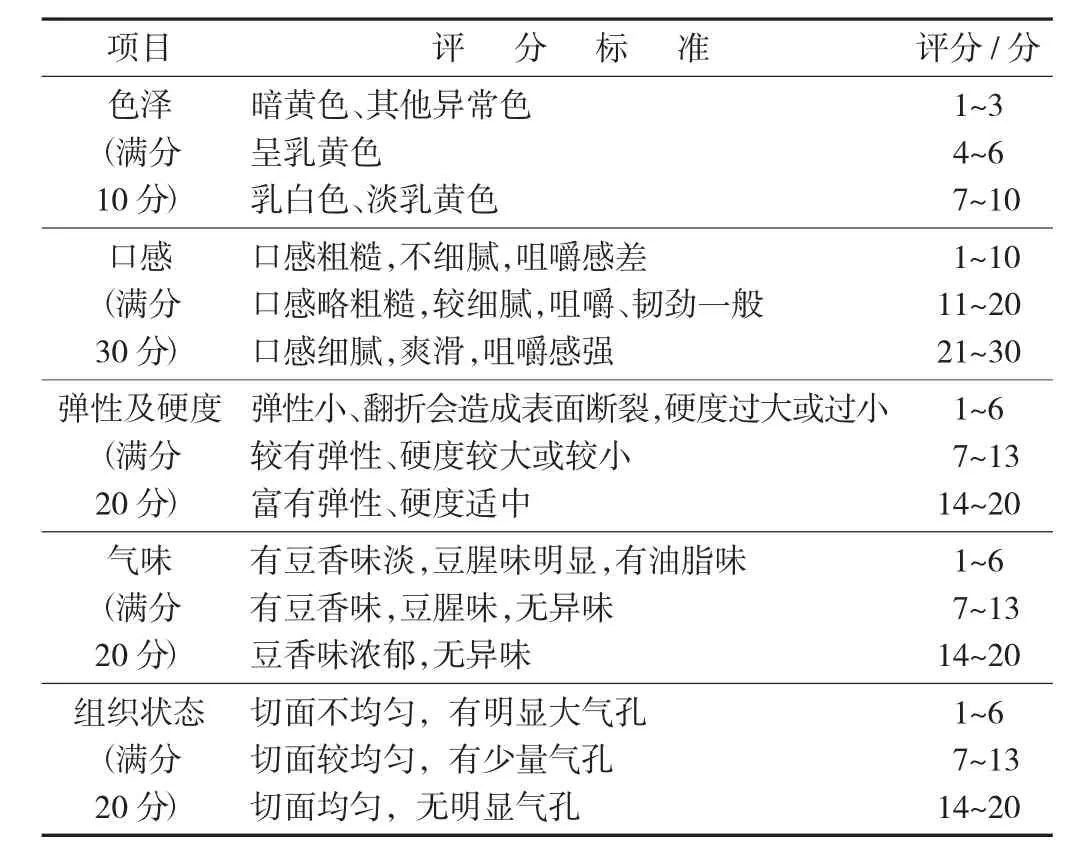

感官评价标准见表2。

表2 感官评价标准

1.3.9 数据处理

采用Origin 2018软件、IBM SPSS Statistics 22.0软件及Design Expert 8.0.6.1软件对数据进行分析处理及图像绘制。

2 结果与分析

2.1 单因素试验结果分析

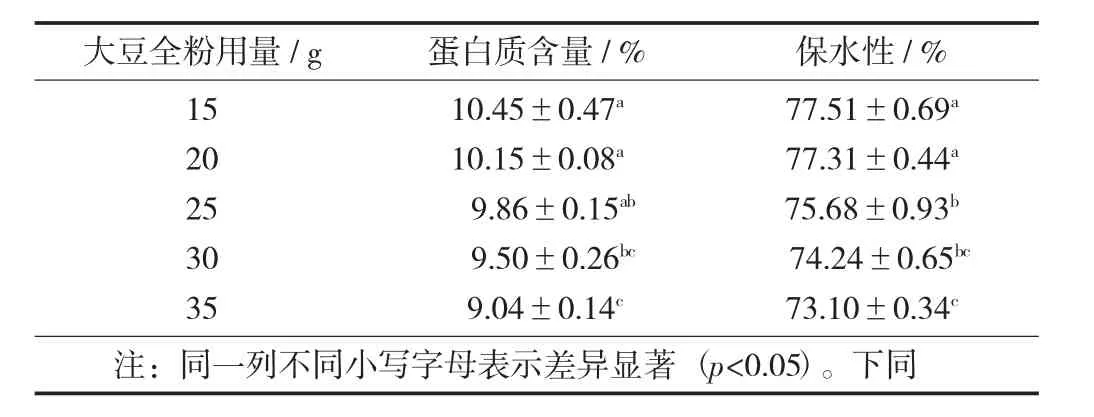

2.1.1 大豆全粉用量对豆腐品质的影响

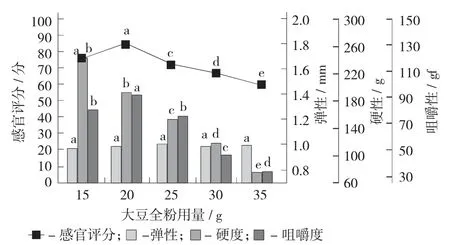

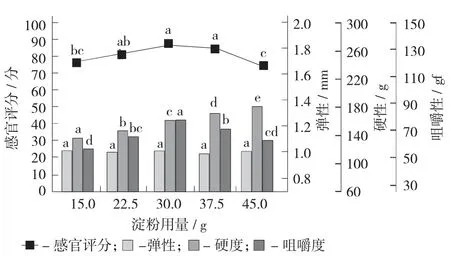

大豆全粉用量对豆腐蛋白质含量及保水性的影响见表3,大豆全粉用量对豆腐质构及感官评分的影响见图1。

表3 大豆全粉用量对豆腐蛋白质含量及保水性的影响

图1 大豆全粉用量对豆腐质构及感官评分的影响

由图1可知,随大豆全粉用量的增加,豆腐的硬度呈下降趋势,咀嚼性呈先增加后减小的趋势,而对弹性无显著影响(p<0.05)。当大豆全粉用量达到20 g时,豆腐的硬度191.48 g,咀嚼性91.07 gf,感官评分最高为84.7分。大豆全粉中的大分子多糖、纤维素会吸附在蛋白质粒子的表面,掩盖蛋白质在剪切过程中暴露的官能团,使得分子间氢键及疏水相互作用减弱,阻碍了二硫键形成及酰胺基转移,从而导致豆腐结构松散,硬度、咀嚼性下降[12],口感粗糙。当大豆全粉用量小于20 g时,感官评分有所降低,其原因可能是膳食纤维含量降低,蛋白质交联程度增加,豆腐凝胶强度增加、口感变硬。

由表3可知,当大豆全粉用量小于20 g时,随着大豆全粉添加量增加,虽然大豆分离蛋白的比例有所下降,但豆腐保水性无明显变化(p<0.05),这可能是由于在膳食纤维的分子结构中存在很多羟基,因而对水分子有较强的亲和力,膳食纤维与蛋白质形成分子间氢键或束缚在凝胶网络孔隙中,与凝胶体系协同束缚水分子[13-14]。当大豆全粉用量大于20 g时,随其用量增加,豆腐的保水性显著下降,这可能是由于膳食纤维含量的增加,破坏了蛋白质凝胶网络结构,导致凝胶体系孔隙增大,束缚水分子的能力减弱[15]。综合考虑,大豆全粉最适用量为20 g。

2.1.2 冰水用量对豆腐品质的影响

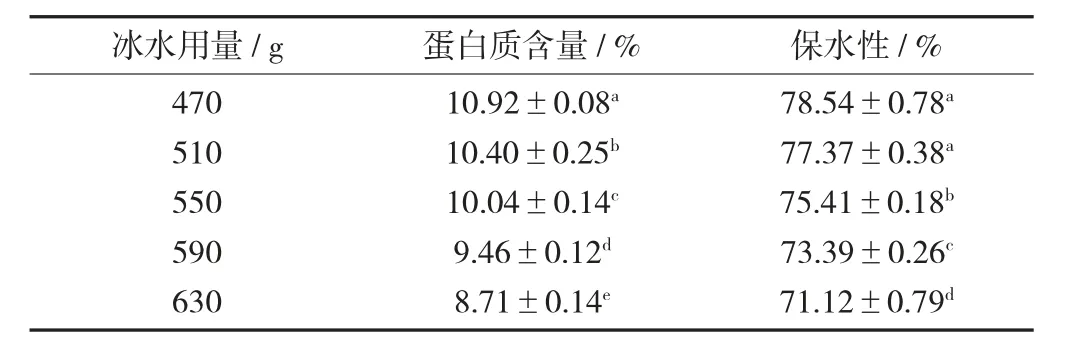

冰水用量对豆腐蛋白质含量及保水性的影响见表4,冰水用量对豆腐质构及感官评分的影响见图2。

表4 冰水用量对豆腐蛋白质含量及保水性的影响

图2 冰水用量对豆腐质构及感官评分的影响

由图2可知,随着冰水用量的增加,豆腐的硬度、咀嚼性均呈下降趋势,而对弹性无显著影响(p<0.05)。当冰水用量达到550 g时,豆腐硬度157.76 g,咀嚼性76.44 gf,感官评分最高为85.6分。7 S、11 S是大豆分离蛋白的主要组分,其含量及比例是影响大豆分离蛋白凝胶性能的重要因素之一[16]。随着冰水量增加,大豆分离蛋白浓度降低,7 S、11 S在体系中占据的比例下降,巯基及二硫键的密度降低,蛋白质与水分子的相互作用占据主导地位,导致凝胶网络孔隙增大,结构松散,豆腐的硬度、咀嚼性下降[17]。

由表4可知,随着冰水用量增加,豆腐保水性逐渐减弱。由于蛋白质与水分子的作用位点有限,随着冰水用量增加,多余的游离水分子只能形成水分子间氢键,与蛋白质的距离较远,结合力弱。此外,随着冰水用量增加,大豆分离蛋白浓度降低,凝胶网络孔隙增大,导致束缚水分子的能力减弱。综合考虑,冰水最适用量为550 g。

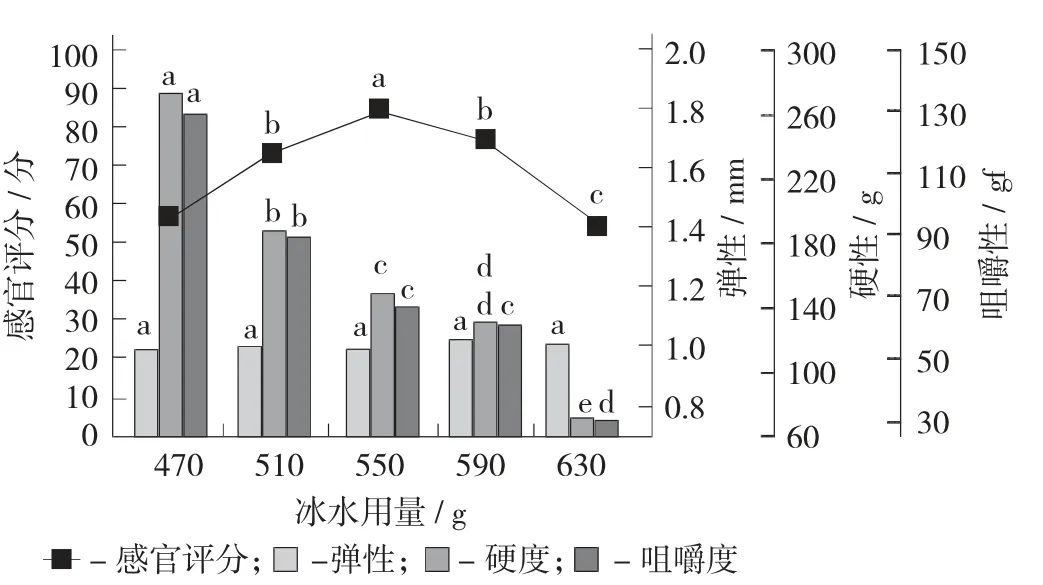

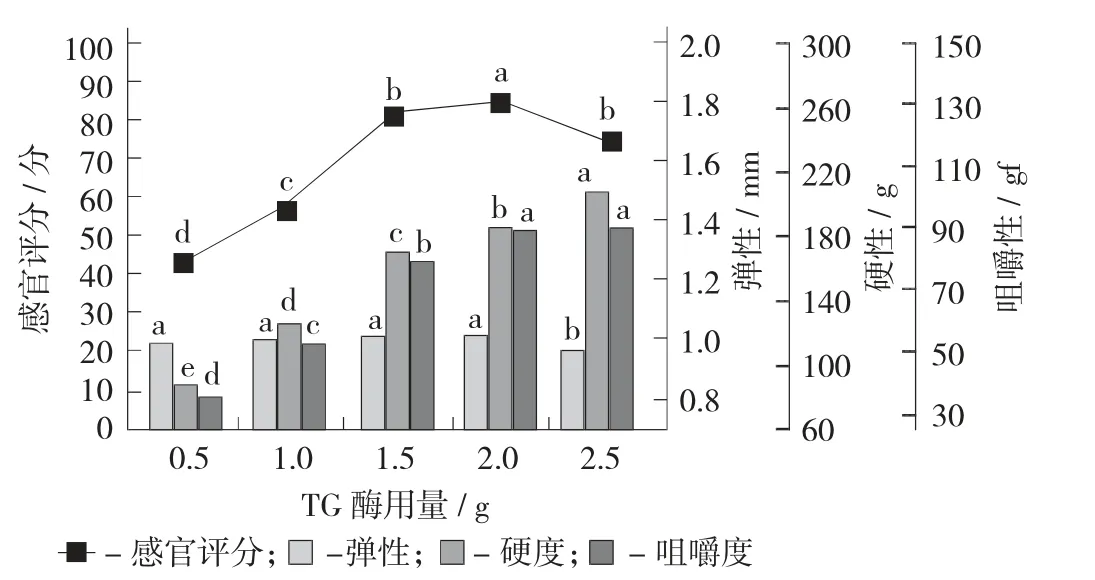

2.1.3 淀粉用量对豆腐品质的影响

淀粉用量对豆腐蛋白质含量及保水性的影响见表5,淀粉用量对豆腐质构及感官评分的影响见图3。

表5 淀粉用量对豆腐蛋白质含量及保水性的影响

图3 淀粉用量对豆腐质构及感官评分的影响

由图3可知,淀粉用量对豆腐的硬度、咀嚼性影响显著,而对弹性无明显影响(p<0.05)。随着淀粉用量的增加,豆腐的硬度呈增大趋势,咀嚼性整体呈先增加后减小的变化趋势。当淀粉用量为30.0 g时,豆腐的硬度161.15 g,咀嚼性77.75 gf,感官评分最高为86.5分。变性淀粉具有良好的吸水膨胀性且糊化温度低,对大豆分离蛋白凝胶具有填充效应[18]。淀粉分子填充在蛋白质凝胶网络结构中,随着温度升高,淀粉颗粒逐渐吸水溶胀并占据更多空间,进而产生抵抗凝胶网络束缚的一种内在压力,使得网络结构更加紧凑,因而淀粉含量越高,豆腐的硬度越大,该结果与陈振家等人[19]研究结果一致。当淀粉用量大于30.0 g时,随着淀粉用量的增加,淀粉糊化需要的水分增加,而凝胶体系中可利用的游离水分子有限,淀粉与蛋白质分子之间竞争水分子,导致淀粉糊化不充分,同时也阻碍大豆分离蛋白自身凝胶的形成,豆腐咀嚼性下降[20]。

由表5可知,随着淀粉用量增加,豆腐保水性呈上升趋势,这可能是因为变性淀粉中含有的亲水性的乙酰基与羟基基团增强了蛋白质凝胶体系对水分子的束缚能力。此外,由于变性淀粉中的亲水基团占据部分氢键的作用位点,使得邻近多肽链非极性部分的疏水相互作用增强,从而稳固了蛋白质凝胶网络的骨架结构[21]。当用量达到37.5 g时,豆腐保水性无明显变化,这可能是因为蛋白质凝胶体系可供淀粉糊化吸收的水分有限,导致添加量增加,豆腐保水性明显变化。综合考虑,淀粉最适用量为30.0 g。

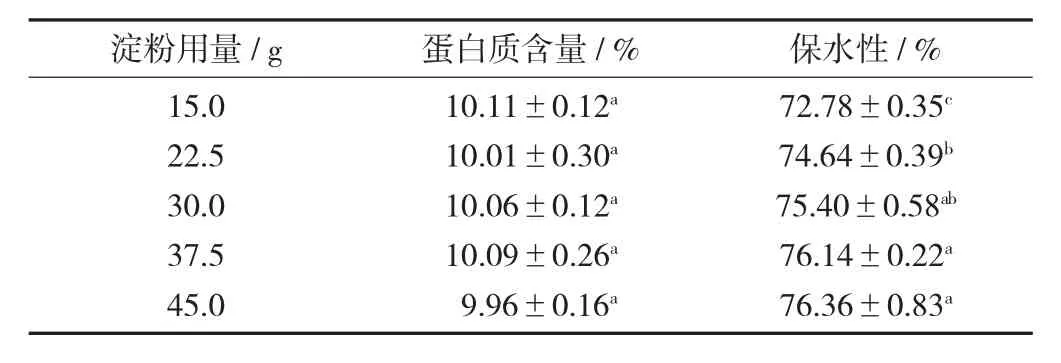

2.1.4 TG酶用量对豆腐品质的影响

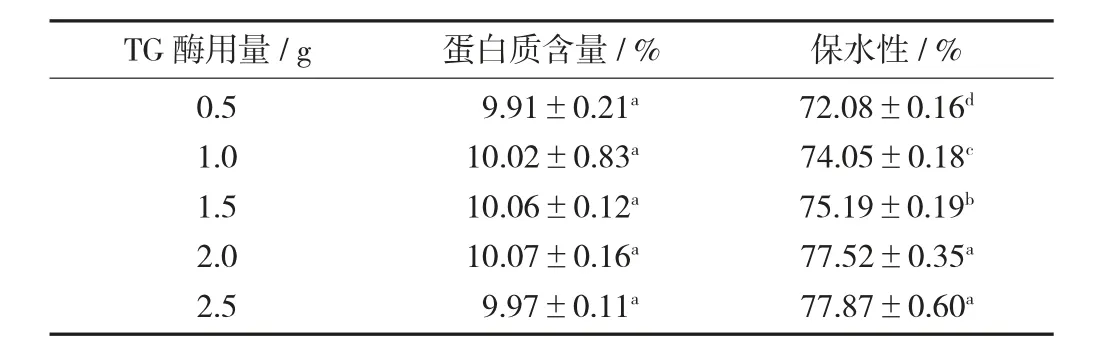

TG酶用量对豆腐蛋白质含量及保水性的影响见表6,TG酶用量对豆腐质构及感官评分的影响见图4。

表6 TG酶用量对豆腐蛋白质含量及保水性的影响

图4 TG酶用量对豆腐质构及感官评分的影响

由图4可知,TG酶用量对豆腐的硬度、咀嚼性影响显著(p<0.05),而对弹性影响不明显。随着TG酶有量的增加,豆腐的硬度显著增大,当TG酶用量达到2.0 g时,豆腐的咀嚼性不再有明显变化,此时豆腐的硬度157.38 g,咀嚼性77.91 gf,感官评分最高为86.7分。在蛋白质系统中,TG酶可催化赖氨酸上的ε-氨基与肽链中谷氨酰胺残基的γ-酰胺基形成共价键,促进蛋白质分子内和分子间交联,进而提高凝胶强度[22]。随着TG酶用量的增加,蛋白质分子之间的交联程度增加,形成了具有较大体积和开放性结构的大分子聚集体,为进一步交联提供更多的相互作用位点,促进凝胶的形成,凝胶强度增加,豆腐的硬度也随之增加[23]。当TG酶用量大于2.0 g时,随着蛋白质分子上更多的作用位点参与交联,聚集体质量逐渐增大,蛋白质凝胶网络的刚性程度增加,豆腐的弹性有所下降。

由表6可知,随着TG酶用量增加,豆腐保水性呈上升趋势,而蛋白质含量无显著变化(p<0.05)。TG酶可促进蛋白质分子间或分子内形成共价键,这使得蛋白质分子聚集,疏水基团被包围在蛋白质空间结构的内部,更多亲水基团暴露,与水分子相互作用形成新的氢键,豆腐保水性增强[24-25]。此外,在TG酶作用下,蛋白质分子中的酰胺基团脱酰胺化,生成极性更强的羧基,导致蛋白质整体疏水性下降,蛋白质分子聚集。同时,更多游离巯基参与二硫键形成,凝胶网络结构更加致密,束缚水分子的能力增强。综合考虑,TG酶最适用量为2 g。

2.2 响应面优化试验

2.2.1 响应面试验结果与分析

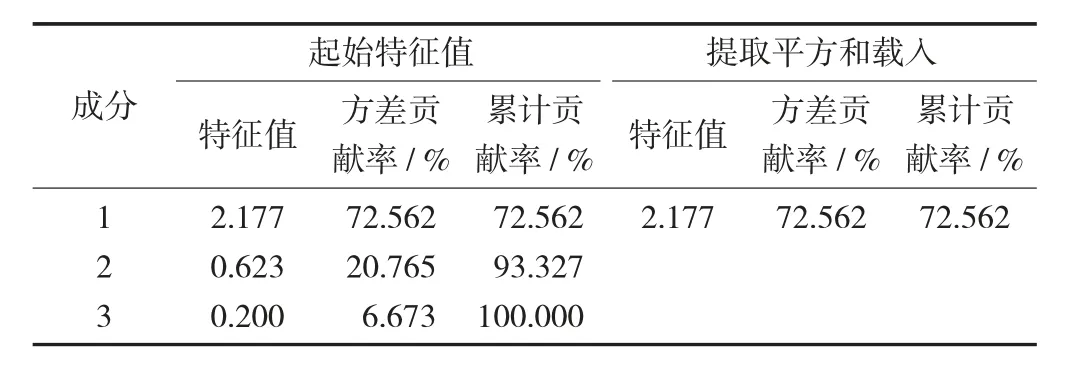

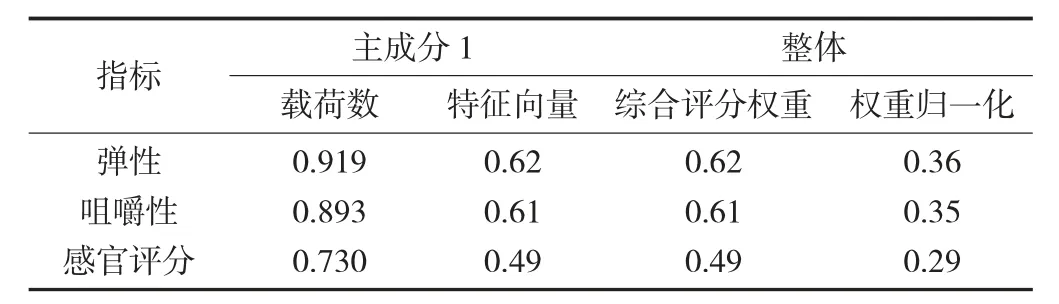

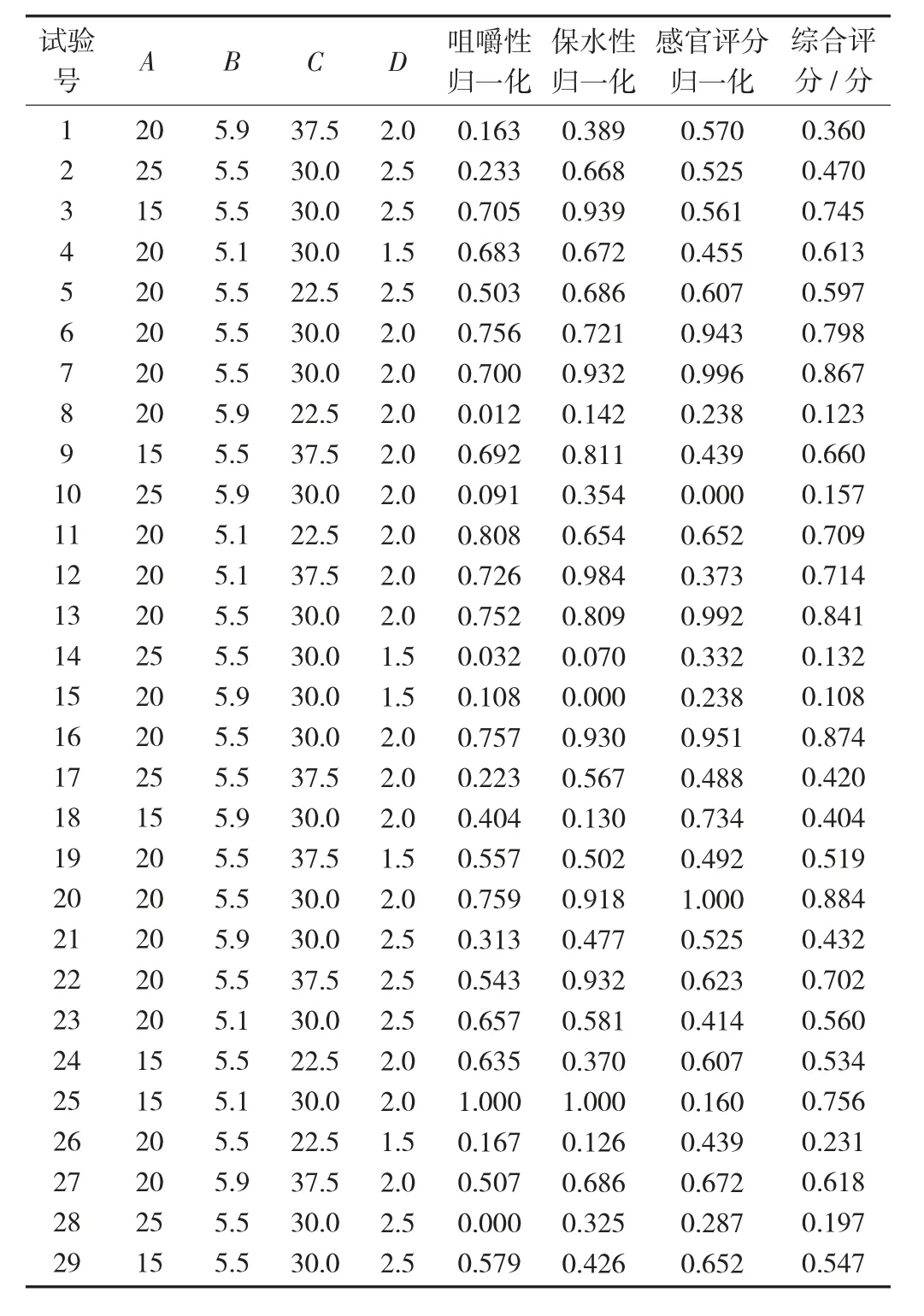

不同指标的主成分特征值和贡献率见表7,不同指标的载荷数、特征向量及综合评分权重见表8,响应面试验设计及结果见表9。

表7 不同指标的主成分特征值和贡献率

表8 不同指标的载荷数、特征向量及综合评分权重

表9 响应面试验设计及结果

对咀嚼性、保水性及感官评分的响应面结果进行主成分分析,KMO值为0.630,Bartlett检验显著性小于0.001,结果可信。由表7可知,共提取到一种主成分,累计贡献率为72.562%。

2.2.2 响应面模型建立与方差分析

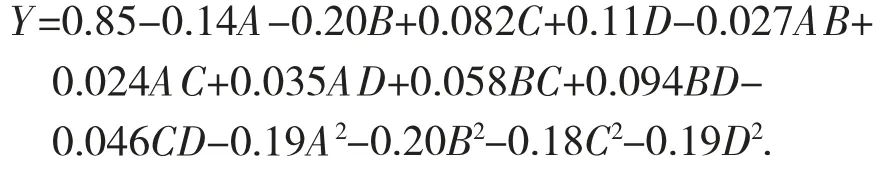

运用Design Expert 8.0.6.1软件对试验结果进行回归拟合,得到的回归方程如下:

为检验回归方程的有效性,对模型进行方差分析和回归系数显著性检验。

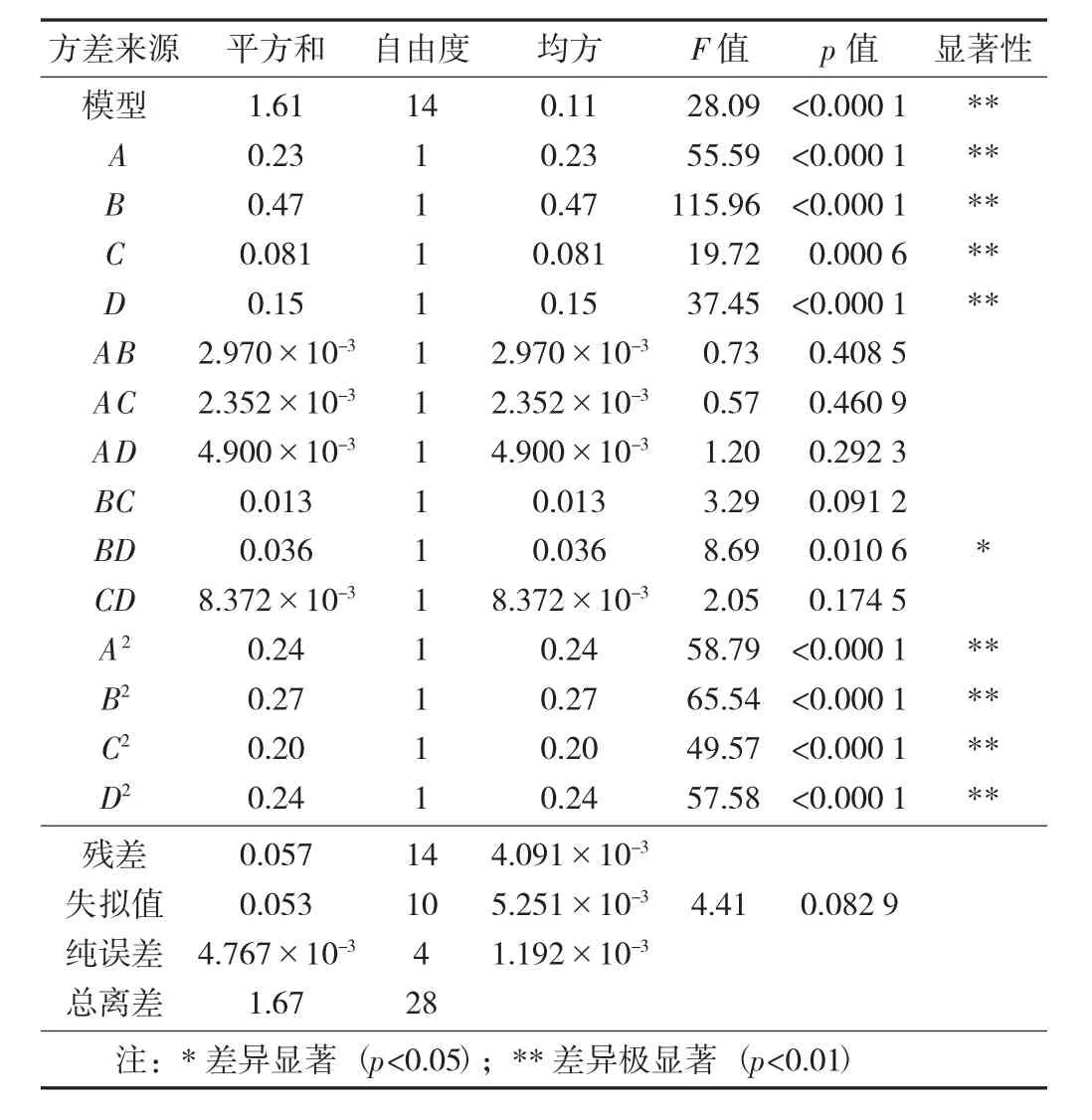

回归模拟及方程系数的方差分析见表10。

由表10可知,模型的p值小于0.000 1,说明模型极显著;失拟项p=0.082 9>0.05,不显著。模型的相关系数R2=0.965 6,校正后R2=0.931 2,表明该模型拟合度较高,能较好地反映响应值与各变量之间的关系,可以用该模型对工艺参数进行预测。

表10 回归模拟及方程系数的方差分析

2.2.3 各因素间交互作用影响

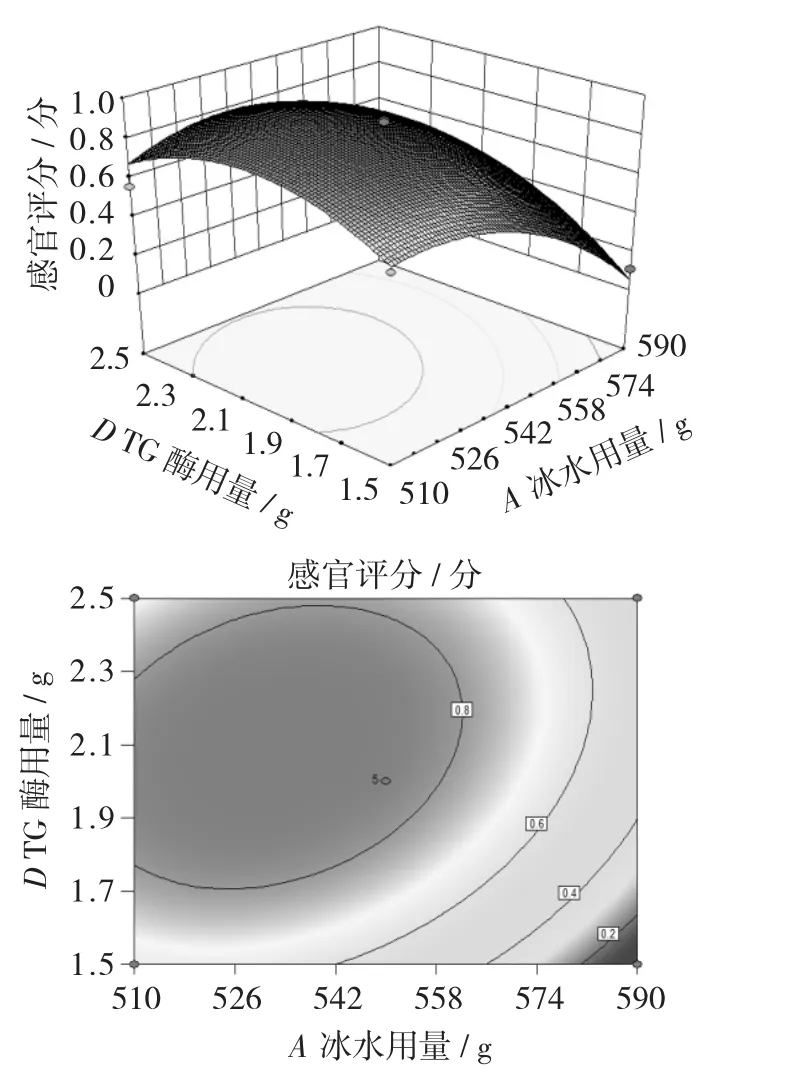

冰水用量与TG酶用量交互作用对豆腐综合评分影响的响应面及等高线图见图5。

图5 冰水用量与TG酶用量交互作用对豆腐综合评分影响的响应面及等高线图

曲面的倾斜度反映了2个因素对响应值的影响程度,倾斜度越高,坡度越陡,两因素间的交互作用越显著。由表10和图5可知,影响豆腐综合评分的主次顺序为冰水用量(B)>大豆全粉用量(A)>TG酶用量(D)>淀粉用量(C);冰水用量与TG酶用量间的交互作用显著(p<0.05),综合评分随两因素用量的增加呈先增加后减小的趋势;大豆全粉用量与冰水用量、大豆全粉用量与淀粉用量、大豆全粉用量与TG酶用量、冰水用量与淀粉用量、淀粉用量与TG酶用量,两因素间的交互作用不显著。

2.2.4 最优条件与验证试验

经Design Expert 8.0.6.1软件分析得到,综合评分最高时,对应的最佳配方为大豆分离蛋白用量81.53 g,大豆全粉用量18.47 g,冰水用量533 g,淀粉用量30.92 g,TG酶用量2.08 g。为了方便试验操作,对试验条件进行简化,选取大豆分离蛋白用量81.5 g,大豆全粉用量18.5 g,冰水用量530 g,淀粉用量31 g,TG酶用量2.1 g进行试验,综合评分为0.901±0.015分,与理论值基本相符,说明该模型能较好地反映试验的真实结果,预测配方的最佳条件。

3 结论

大豆全粉、冰水、淀粉及TG酶用量对复合营养型豆腐的硬度、咀嚼性、保水性有显著影响。添加淀粉及TG酶可提高豆腐的硬度、咀嚼性及保水性,提高大豆全粉比例及冰水用量,豆腐的硬度、咀嚼性及保水性整体呈下降趋势。通过单因素试验及响应面试验设计得到复合营养型豆腐最佳工艺配方为大豆分离蛋白用量81.5 g,大豆全粉用量18.5 g,冰水用量530 g,淀粉用量31 g,TG酶用量2.1 g进行试验,综合评分为0.901±0.015分,此时豆腐的豆香味浓郁、口感细腻爽滑、咀嚼感强,为含膳食纤维豆制品的开发提供了理论支撑。