轻烧氧化镁气流床煅烧炉热工过程及煅烧风量研究

张九磊,赵 亮,董 辉,王德喜

(1.东北大学国家环境保护生态工业重点实验室,辽宁 沈阳 110819;2.沈阳工业大学)

中国菱镁矿储量和产量均居世界首位,其主要用于生产耐火、建筑、化工等镁质新材料,轻烧氧化镁是菱镁精深加工的必备原料[1-2],其工艺装备水平是保障镁质新材料生产可持续发展的关键因素之一。近年来,菱镁行业在环保提标、资源整合等因素影响下经历了深刻的变革,能耗高、污染大的反射炉逐渐被淘汰,能耗低、污染小、适合粉料焙烧、产品质量稳定的新型炉窑得以推广。旋流动态气流床式轻烧炉是由本研究团队提出的一种轻烧氧化镁变革性煅烧炉窑装备,其煅烧时间由2~4 h缩短至2~3 s,吨产品燃耗由8.4 GJ降至6.3 GJ以下[3-5],充分体现了其先进的技术优势。

新型轻烧炉从2015年首台套实施至今,其炉型设计通常基于有限的实验数据和经验计算,热工结构和参数一直缺少较为科学完整的理论支撑。为进一步优化设计及运行方案,解决煅烧技术难题,有必要探明炉内的气固流动、传热及分解特性。从热工角度而言,该炉型属于稀相气流输送床,其热工行为研究刚刚起步,仅有的一篇研究[6]采用了Euler-Euler方法针对理论上的炉型开展。这种方法对于稀相气流输送床,难以科学估算阻力和固相应力,会产生一定的计算误差,同时该方法不能追踪颗粒信息。而Euler-Lagrange方法将气体作为连续介质,固体颗粒作为离散体处理,通过计算颗粒的受力来获得颗粒的运动状态,可有效弥补上述不足。基于此,本文以某企业4万t/a的轻烧氧化镁气流床煅烧炉为研究对象,采用Euler-Lagrange方法,借鉴水泥分解等领域的颗粒计算的相关研究[7-11],建立炉内气固流动、传热及分解反应的数学模型,初步开展炉内热工过程基本规律研究,探讨轻烧炉适宜的煅烧风量,为后续的理论体系构建及技术改进奠定基础。

1 模型的建立

1.1 物理模型与基本假设

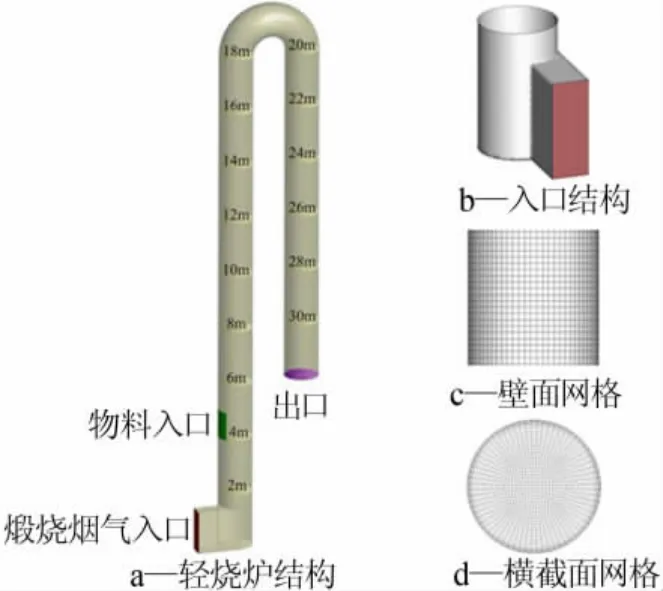

炉型结构如图1a所示,两侧分别为主炉和副炉,主炉高18 m,副炉高12 m,内径为1.2 m;图中标注的各个位置代表距煅烧烟气入口的轴向距离,下文用S表示。如图1b所示,来自燃烧室的煅烧烟气沿炉体切向水平进入,在炉内呈旋流向上运动,物料于距底部4~5 m处加入,在气流携带下螺旋上升。采用结构化网格的划分方法,并对壁面边界层网格进行局部加密,网格总数为61.8万个。

图1 轻烧炉结构和网格划分Fig.1 The structure and grid division of light-burned calciner

模型基本假设:1)炉内运行工况稳定;2)炉内气体视为不可压缩理想气体;3)忽略其他碳酸盐的分解;4)物料近似为球形颗粒,且反应前后粒径不变。

1.2 数学模型

轻烧氧化镁气流床煅烧炉内菱镁矿粉的平均粒径为75μm,易于流化输送,炉内气固流动属于中等浓度流[12],可考虑流体与颗粒之间的双向耦合,忽略颗粒与颗粒之间的碰撞。

1.2.1 连续相控制方程

烟气作为连续相通过Euler方法进行描述,其控制方程为:

式中:ρ为烟气密度,kg/m3;为烟气速度,m/s;p为静压力,Pa;为应力张量;ρg→为重力体积力,N/m3;E为烟气的总能量,J/kg;keff为有效热导率,W/(m·K);hi为气相中组分i的质量焓,J/kg;为物质i的扩散通量;Yi为组分i的体积分数;Ri为组分i的生成或消耗速率,kg/s。Smass、Smom、Sen、Si,mass分别表示从离散相添加或作用到连续相的质量源项、动量源项、能量源项和组分源项,它们通过计算网格单元内所有颗粒贡献的体积平均得到,计算公式如下:

式中:i、j分别表示第i种组分和网格单元内的第j个颗粒;表示由颗粒j引起的组分i的质量变化,kg/s;表示在单位体积相间界面作用的力的总和,N/m3;hreac为单位时间单位质量化学反应热,W/kg;为相间的对流换热,W。

1.2.2 离散相控制方程

菱镁矿颗粒作为离散相通过Lagrange方法进行描述,其控制方程由公式(9)~(15)进行表示。

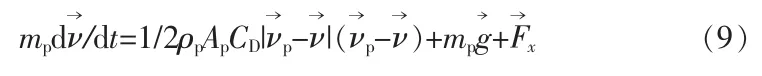

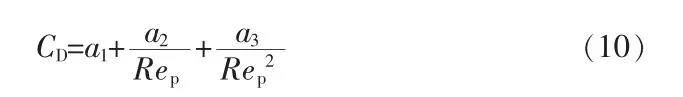

颗粒的运动方程如下:

式中:mp为颗粒质量,kg;为颗粒速度,m/s;ρp为颗粒密度,kg/m3;Ap为颗粒表面积,m2;为附加力项,包括压力梯度力、Saffman升力和虚拟质量力等;CD为曳力系数,对于球形颗粒,可以通过以下经验公式进行计算:

式中:a1、a2、a3均为常数,根据Morsi等[13]给 出的 雷诺数范围确定。

颗粒的能量方程如下:

式中:cp为颗粒的比热容,J/(kg·K);εp为颗粒的辐射率;σ为斯蒂芬-玻尔兹曼常数,5.67×10-8W/(m2·K4);T∞为颗粒邻域内烟气的温度,K;Tp为颗粒的温度,K;hreac为单位时间单位质量化学反应热,W/kg;h为气固间的对流换热系数,W/(m2·K),由以下经验公式求得:

式中:Nu为气体努塞尔数;kg为气体热导率,W/(m·K);Pr为气体普朗特数。

由化学反应方程式可知,分解完成后颗粒由MgCO3转化成MgO,其质量的减少量等于CO2的生成量,离散相与连续相的质量传递通过CO2实现,即:

式中:ηr为效率因子;Y为颗粒表面MgCO3的质量分数;M为MgCO3的相对分子质量,84;kr为单位面积的颗粒表面MgCO3的反应速率,kmol/(m2·s),由下式表示:

式中:Ar为指前因子,1×1017kmol/(m2·s);Er为反应活 化 能,4.08×108J/kmol[14];R为气体反应常数,8 314 J/(kmol·K)。

1.3 边界条件与模型验证

根据实际运行工况设置边界条件,主炉底部煅烧烟气入口采用速度入口边界,初始速度为33 m/s、温度为1 623 K;副炉底部出口设为压力出口边界,由于系统末端设有引风机,出口形成负压环境,约为-1 kPa;菱镁矿粉由螺旋给料机送入,投加量为3 kg/s,平均粒径为75μm;炉体壁面设有保温材料,不考虑其散热损失,设置为绝热壁面。表1为轻烧炉运行工况下出口参数的测试值和数值模拟结果的对比情况,结果表明数值计算模型基本可行。

表1 测试值和模拟值对比Table 1 Comparison of test value and simulation value

2 数值模拟结果与分析

2.1 生产工况下流场、温度场和浓度场分析

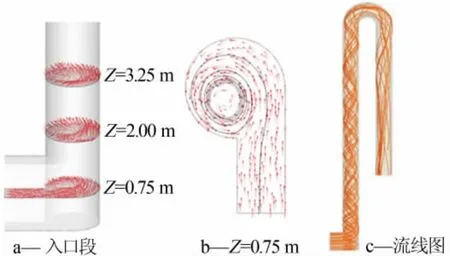

图2a、b为轻烧炉入口段(0≤S<4 m)的气流速度矢量图。由图2分析可知,煅烧烟气自入口沿切向水平进入炉体,此时轻烧炉柱体部分速度的切向分量较大而轴向分量较小,气流在底部横向旋转形成旋流;向上运动过程中,气流在炉体壁面处产生较大的轴向速度分量,从而沿着壁面螺旋上升。图3c为烟气流线图,烟气在主炉内呈明显的旋流上升状,可增加烟气和物料的行程进而延长物料的煅烧时间,而顶部弯头改变了气流的运动形态,使得副炉内旋流效应骤减。

图2 气流速度矢量与流线图Fig.2 Gas velocity vector and streamline

图3 炉内温度分布情况Fig.3 Temperature distribution in the calciner

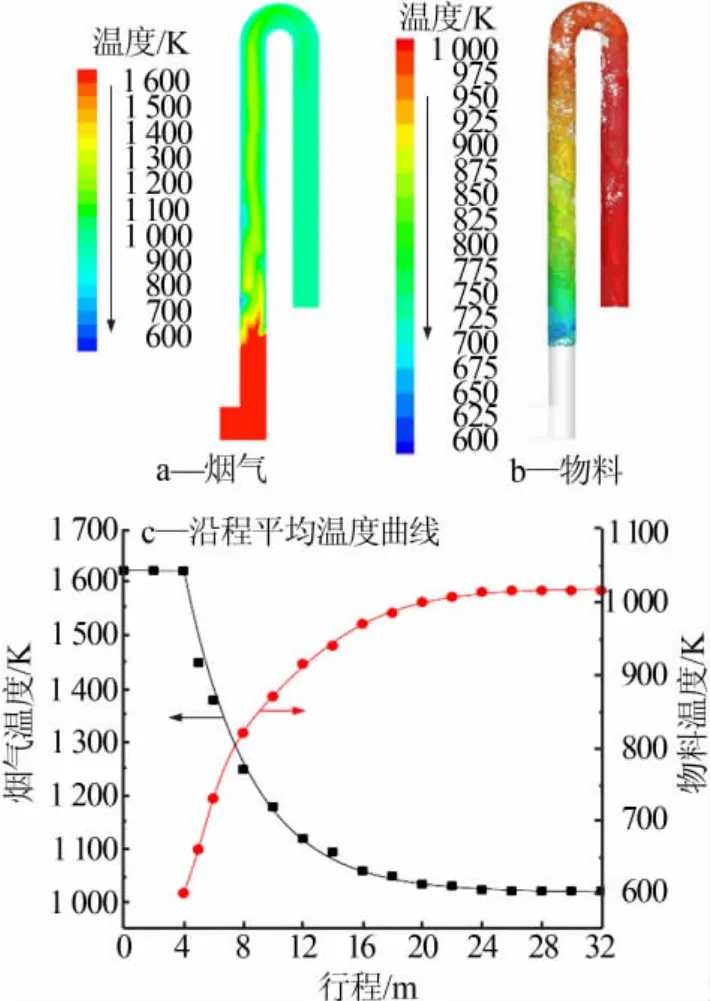

图3a、b分别为纵切面上烟气温度和炉内物料温度分布,图3c为烟气与物料的沿程平均温度曲线。由图3可知:当0≤S<4 m(入口段)时,烟气温度较高且基本保持恒定,在物料入口处产生较大的温度梯度;当4 m≤S<18 m时,炉内烟气温度由1 623 K降至1 043 K,物料温度由600 K升至985 K,这是由于物料入炉后在此阶段快速升温达到分解温度并开始分解,吸收了高温烟气的热量所致;当18 m≤S<24 m时,炉内烟气温度下降幅度变缓,物料温度继续升高,此阶段中部分未分解的物料继续吸热分解,而分解完成的物料也将继续吸热升温;当S≥24 m时,炉内烟气和物料的温度均逐渐趋于稳定,表明物料的吸热分解反应趋于完全,物料与烟气之间的换热也趋于稳定。

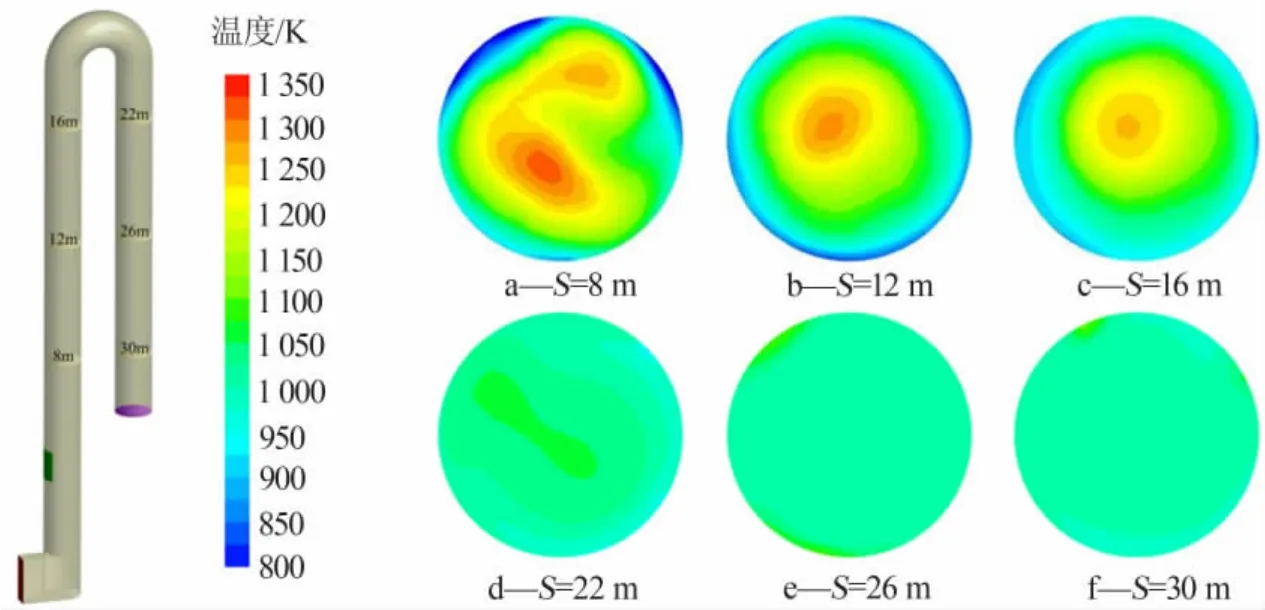

图4a~f分别为烟气在8、12、16、22、26、30 m行程处的横截面温度云图。由图4a~c可见,主炉内烟气温度呈明显的中心高、壁面低的分布规律,且温度梯度较大,这是因为气流的旋流效果使物料沿着壁面螺旋上升,集中在壁面附近吸热,致使壁面烟气温度低于中心。同时,随着行程的增加,主炉内中心高温区越来越小,这是因为中心区域的高温烟气逐渐向周围散热,中心与壁面的温差减小。由图4d~f可以看出,副炉温度变化较小,表明副炉内气固两相温度已基本达到平衡状态。

图4 不同横截面烟气温度云图Fig.4 Cloud diagram of flue gas temperature at different cross sections

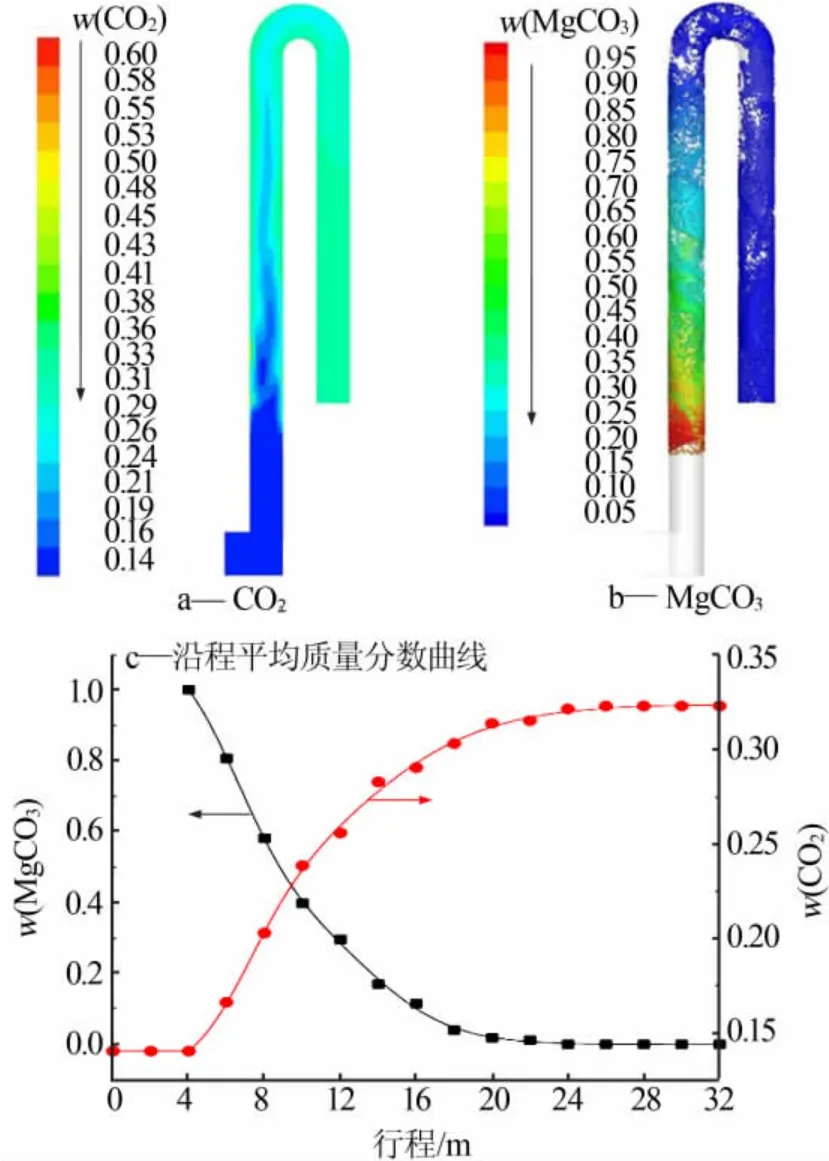

图5a、b分别为气相中CO2和固相中MgCO3的质量分数云图,图5c为两者的沿程平均质量分数曲线。由图5可见,在物料入口的壁面区域,CO2浓度稍有升高,这表明在该处已有部分MgCO3分解出CO2,这是由于物料进入炉体后开始吸收高温烟气的热量,其最外层表面最先达到分解温度而分解所致;在4 m≤S<18 m处,固相中MgCO3质量分数迅速下降,相应地气相中CO2质量分数迅速上升,这一浓度范围与烟气主降温区相对应,MgCO3在此阶段大量吸收烟气热量而完成96%的分解,为主分解区;随着行程的增加,物料在18~24 m行程范围内逐渐完成剩余的分解,固相中MgCO3的下降速率及气相中CO2的上升速率开始逐渐降低,直至趋于稳定,表明MgCO3分解速率逐渐降低直至反应趋于完全,最终计算所得MgCO3分解率为100%。

图5 质量分数分布情况Fig.5 Mass fraction distribution

2.2 适宜煅烧风量的确定

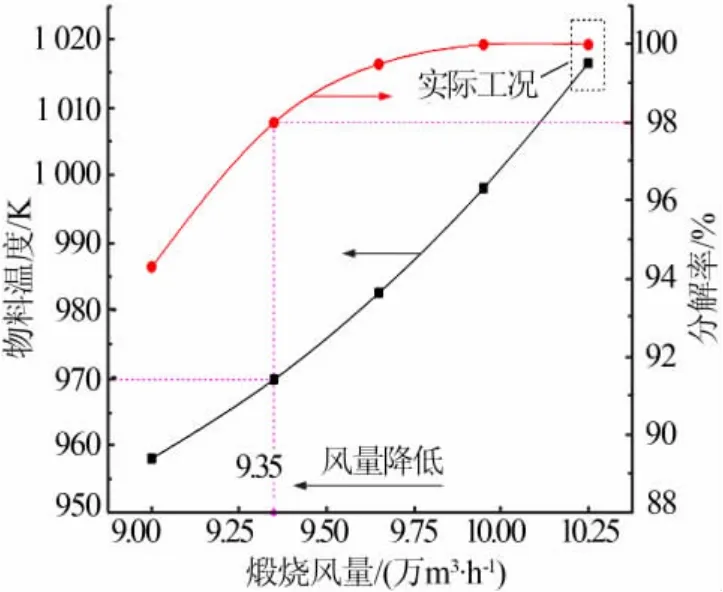

由2.1节可知,物料在24 m行程处即完成了全部的分解,未充分利用炉窑有效空间,其主要成因是煅烧风量过大所致,因此可通过减小煅烧风量来充分利用炉窑空间。将原有煅烧风量10.25万m3/h逐渐调减至9.00万m3/h,结果如图6所示。由图6可知,随着煅烧风量的降低,出口物料温度逐渐降低,分解率先保持恒定后逐渐下降。分析其原因:随着煅烧风量的减小,供入炉内的热量减少,物料获得的热量也将减少,从而出口物料温度降低;当煅烧风量低于9.85万m3/h时,烟气供入的热量不足以满足物料分解所需的热量,导致物料的分解率开始下降。以出口物料分解率为98%为判据,取9.35万m3/h为适宜的煅烧风量,此时气料比为1.46 Nm3/kg,相比当前运行工况燃耗可降低8.78%。

图6 不同煅烧风量条件下出口物料温度和分解率Fig.6 Outlet material temperature and decomposition rate under different calcination air volume

3 结论

通过Euler-Lagrange方法的数值计算,研究了某企业4万t/a轻烧氧化镁气流床煅烧炉内热工过程基本规律,确定了其适宜的煅烧风量。结果表明:1)主炉内煅烧烟气旋流上升,温度呈中心高、壁面低的分布规律,副炉内旋流效应骤减,温度趋于均匀;距离烟气入口4~18 m行程范围内物料完成96%的分解,烟气温度由1 623 K降至1 043 K,物料温度由600 K升至985 K,18~24 m行程范围内完成剩余的分解。2)因入口煅烧风量较大,导致出口物料温度偏高且分解终了位置前置,故将煅烧风量降低。对于4万t/a的轻烧氧化镁气流床煅烧炉,其适宜煅烧风量为9.35万m3/h,折合气料比为1.46 Nm3/kg,相比当前运行工况燃耗降低了8.78%。