玉米秸炭低温燃烧热效应及燃尽时间实验

李湘杰,闫升太,李成宇,BEHRENDT Frank,蔡均猛,何芳

(1.山东理工大学 交通与车辆工程学院,山东 淄博 255049;2.柏林工业大学 能源工程研究院,柏林 10623;3.上海交通大学 农业与生物学院,上海 200240)

高温下燃烧秸秆会导致K、Na、Cl等元素以化合物形式逸出[1-2],逸出的化合物会在换热器面冷凝,形成黏污[3],还会与换热面反应,造成腐蚀,严重影响设备换热效率及运行可靠性[4-7]。降低燃烧时固体的温度可有效解决上述问题。秸秆燃烧分为干燥、挥发分析出和焦炭燃烧三个阶段。前两个阶段由于吸热固体温度较低(500 ℃以下)[8],炭燃烧阶段由于放热会出现高温(800 ℃以上)[3],因此降低秸秆燃烧时固体温度的关键是降低秸秆炭燃烧时的温度。

秸秆炭低温燃烧温度、放热量(CO/CO2值)、燃尽时间是低温燃烧工艺设计的关键。研究表明,生物质中K主要以KCl、K2SO4的形式存在,两者在680 ℃共融,加剧结渣[9-10]。更高温度下,KCl逸出显著,因此炭的燃烧温度不宜超过680 ℃。而燃烧温度较低时,秸秆炭的氧化速率较小[8, 11],不适合工业应用。炭燃烧过程CO/CO2值的研究主要为实验及动力学分析两类。Andres[12]利用单颗粒燃烧器及红外烟气分析仪(Rosemount NGA 2000)研究了稻秆炭燃烧时的CO/CO2值。直径8 mm,长19 mm的圆柱形颗粒在氧氮混合气氛下(5.6 % O2)燃烧,通过烟气分析仪测量废气中CO及CO2的浓度。结果表明:较高燃烧温度下(700、850、1000 ℃),该值随温度升高而下降。文献中记载了多种用于计算生物炭燃烧时CO/CO2值的动力学方程,但适用温度多大于1000 K[13]。目前,文献中多为对高温下CO/CO2值的报道。炭的燃尽时间(燃烧速率)通常采用Smith本征反应模型或CBK模型计算[14],但上述模型主要适用于高温下炭的燃烧。

秸秆炭低温燃烧适宜温度、放热量(CO/CO2值)及燃尽时间等结果目前报道较少。本文以玉米秸炭为例,探究固相低温燃烧时上述关键工艺参数的特性。

1 材料与方法

1.1 秸秆炭的制备

将流化床反应器的温度设为500 ℃,升至该温度后,以10 m3·h-1的速率向反应器内通入N2使床料流化。待床内温度稳定后,启动螺旋喂料器,以4 kg·h-1的速率将粒径小于1 mm的玉米秸秆粉送入反应器。从与旋风分离器相连接的集炭器中收集制备的玉米秸炭。

1.2 实验方法

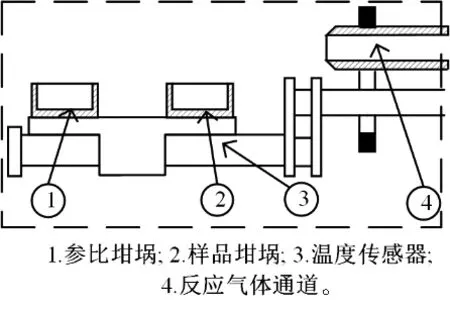

分别称取约3、5、8 mg样品置于坩埚套件中(内50 uL氧化铝坩埚,外70 uL铂金坩埚)。采用同步热分析仪(Mettler TGA/DSC1-1600,反应室如图1所示)对秸秆炭的低温燃烧特性进行分析。在空气流量分别为20、50、100、150、200 mL/min下,以10 ℃/min的升温速率,将样品从50 ℃升温至850 ℃。实验时,先运行空白试验,再运行样品试验,记录热流(DSC)及热重(TG)数据。

图1 同步热分析仪燃烧室

1.3 数据处理

1.3.1 炭的放热量

连接DSC曲线上着火及燃尽时对应的两点,得到基线。用DSC上的数值减相同时刻基线数值,得炭燃烧放热速率。放热速率除以失重速率,得炭燃烧放热量,即

H=(dQ/dt)/(dm/dt),

(1)

式中:H为放热量;dQ/dt为放热速率;dm/dt为失重速率(DTG)。

1.3.2 CO/CO2值

根据式1中求得的炭放热量可求CO/CO2值

Φ=(32 793-H)/(H-9 208),

(2)

式中:Φ为CO/CO2值;数值32 793、9 208 kJ·kg-1分别为炭完全氧化为CO2和CO的单位放热量。

1.3.3 动力学参数

文献及实验数据预处理表明,炭在动力区的燃烧满足一级模型[15],即

dα/dt=Aexp-E/(RT)(1-α),

(3)

α=(m0-mt)/(m0-m∞),

(4)

式中:A、E、R、T分别为指前因子、活化能、通用气体常数、温度;m0、mt、m∞分别为炭开始燃烧时的质量、t时刻质量、不可燃成分质量。

式(3)两边取对数整理得

ln[(dα/dt)/(1-α)]=-E/(RT)+lnA。

(5)

取动力区各点数据,绘出该区内式5左侧与1/T的散点,用最小二乘法线性拟合,根据拟合直线的斜率与截距分别求出E、A。

1.3.4 炭的燃尽时间

动力燃尽时间:确定E、A后,对式(3)数值积分,计算不同温度下动力燃烧时的燃尽时间(当残留率约为10%时认为炭已燃尽[16])。

堆积燃尽时间:根据实验过程中炭的失重速率,估算工业上类似堆积尺寸、空气流量下炭的堆积燃尽时间,即

(6)

2 结果与讨论

2.1 实验重复性及坩埚对实验的影响

图2为5 mg试样分别在50、100 mL/min空气流量下重复实验的热流(DSC)、失重速率(DTG)曲线。图中50、100重复分别代表50、100 mL/min空气流量下的第二次实验。由图2可知,两种空气流量下实验重复性均较好。 DSC相对误差不超过10 %,DTG数据相对误差均不超过7.5 %。

图2 秸秆炭粉(5 mg)在空气流量为50、100 mL/min下的重复实验

图3为5 mg试样在50、100 mL/min空气流量下,使用坩埚套件(内氧化铝坩埚,外铂金坩埚)与仅使用氧化铝坩埚时分别得到的DSC、DTG曲线。

实验表明,相同空气流量、样品质量、升温条件下,两种坩埚中秸秆炭的DTG数据相对误差不超过7.5 %。说明不同的坩埚对炭氧化过程的影响不大。然而DSC曲线表明,使用不同坩埚时测得的热效应在温度高于300 ℃后开始出现明显差异,且差异随温度的升高而增大。

图3中DSC曲线对比表明,300 ℃ 后,氧化铝坩埚测得炭氧化放热效应明显低于坩埚套件。在炭氧化阶段,50 mL/min空气流量下的DSC曲线出现负值(吸热),这与炭氧化的显著放热明显不符。这可能是高温时钾盐共熔,液态钾盐渗出氧化铝坩埚,影响了图1中温度传感器模块导致的结果。

图3 秸秆炭粉(5 mg)在空气流量为50、100 mL/min下,分别使用坩埚套件、氧化铝坩埚时的DSC、DTG曲线

而坩埚套件所得DSC曲线与炭氧化过程规律一致,本文对炭氧化过程放热量分析采用坩埚套件实验的结果。

2.2 秸秆炭氧化过程特征

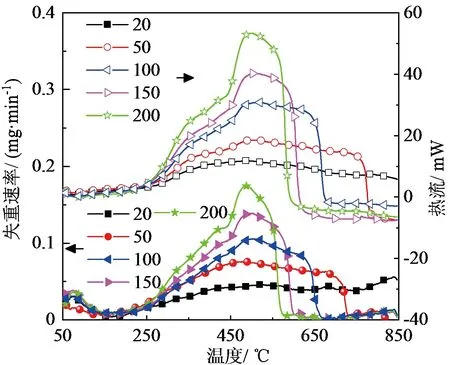

实验表明不同质量样品的燃烧规律相似,这里以5 mg炭的燃烧过程为例,说明秸秆炭氧化过程主要特征。图4为5 mg炭在不同空气流量下燃烧的DSC、DTG曲线。

图4 秸秆炭粉(5 mg)在不同空气流量(20、50、100、150、200 mL/min)下的DSC、DTG曲线

根据DSC、DTG在不同温度范围内的特征,燃烧过程可分为三个阶段:干燥段、加热段、炭燃烧段。不同质量、不同空气流量下各阶段对应的温度范围稍有不同。

干燥段(50~150 ℃)。该段DTG曲线上有一小失重峰,DSC曲线上存在吸热峰。这是炭中水吸热气化所致。该阶段吸热效应不明显,是因为干燥吸热与炭燃烧放热相比很小。

加热段(150~250 ℃)。DSC、DTG先稳定在零附近,后略有上升。该段除炭升温外,无明显物理化学变化。

炭燃烧段(250 ℃~燃尽)。该段DSC、DTG曲线走势相似。先上升后下降,到炭即将消耗完全时,失重及热效应骤减至零附近并稳定。500 ℃后炭氧化速率下降是因为炭中灰的缓慢积累阻碍了氧气的扩散。炭燃烧完全后显现吸热效应(DSC为负值)的原因是灰中无机物(钾盐等)相变和挥发吸热。

炭燃烧段受空气流量的影响显著,特别是超过500 ℃以后的炭燃烧。说明在实验后期的高温段,燃烧速率主要受氧扩散控制。

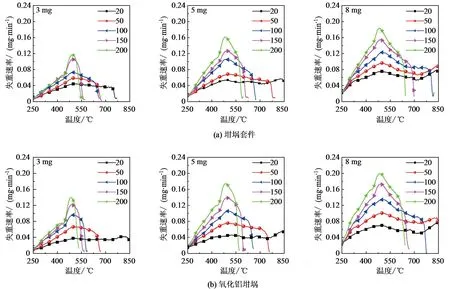

2.3 秸秆炭低温燃烧温度

由文中2.1部分的讨论可知,氧化铝坩埚和坩埚套件在同等样品量、空气流量条件下的DTG数据较为吻合。这里根据实验获得的两套数据(图5),分析秸秆炭低温燃烧可采用的温度。由图5可知,炭氧化速率最大值出现在约500 ℃附近,低于此温度,秸秆炭氧化速率下降迅速。高于此温度,氧化速率随温度升高缓慢。这一规律和文献[17]实验结果类似,如图6所示。为使炭尽快燃尽,温度不宜低于500 ℃。由前节讨论,燃烧温度不宜超过680 ℃,因此炭低温燃烧温度可采用500~680 ℃。

图5 炭燃烧段DTG曲线

图6 文献[17]与本文(5 mg)DTG曲线的对比

2.4 玉米秸炭低温燃烧放热量(CO/CO2值)

由图5可知,空气流量为20、50 mL/min时炭的氧化速率较小。实际燃烧时,不宜采用上述空气流量。不同空气流量(100、150、200 mL/min),不同炭堆积量下的放热量(CO/CO2值)如图7、图8所示。需要注意的是仅对炭氧化明显阶段进行数据处理。

由图7可知,CO/CO2值随温度增加先升高后降低。CO/CO2值为C与O2异相反应及CO与O2同相反应共同作用的结果。异相反应产生CO与 CO2,部分CO会进一步被氧化为CO2。异相反应中,CO/CO2值随温度升高而增加。同相反应受温度影响,温度越高,越多CO被氧化为CO2[18]。燃烧温度较低时,同相反应受到抑制,异相反应起主导作用,因此CO/CO2值为上升趋势。当超过一定温度时,同相反应起主导作用,故CO/CO2值下降。由图7可知,当空气流量由100 mL/min升至150 mL/min时,CO/CO2值下降明显。这是因为随着氧气浓度的升高,更多CO转化为CO2。空气流量继续升高至200 mL/min 时,CO/CO2值无明显变化。

由图8可知,空气流量一定时,CO/CO2值随堆积尺寸减小而降低。这是因为堆积尺寸小时灰分较薄,对氧气阻碍小。相同空气流量下,反应面处氧气浓度大,有利于CO的氧化。另外,堆积尺寸由8 mg变为5 mg时,CO/CO2值明显减小,继续减至3 mg时,下降不再明显。

Andres比较了常用的计算CO/CO2值的经验公式,发现peterson公式的结果与实验最相近[12]。而由此得到的500~680 ℃之间CO/CO2值为0.16~0.37,远小于本文结果。这可能是因为此式基于木炭所得[13],木炭的灰分含量远低于秸秆炭,燃烧过程中,灰分对氧气的阻碍较小,因此生成的CO2占比大,CO/CO2值小。

2.5 玉米秸炭低温燃烧燃尽时间

2.5.1 动力燃烧时燃尽时间的计算

这里根据实验结果计算动力燃烧燃尽时间。首先确定炭氧化动力学参数。炭层越薄,空气流量越大,燃烧越趋近于动力控制。因此3 mg、200 mL·min-1空气流量下更接近动力燃烧。由图5知,该条件下,450 ℃至DTG峰值温度之间温度对失重速率的影响较显著,失重速率随温度的增加近似于指数增长。因此,该段近似于动力控制。计算坩埚套件及氧化铝坩埚下该段各点的α,绘出式(5)左侧与1/T的散点, 用最小二乘法线性拟合,根据拟合直线的斜率与截距分别求出E、A。E、A分别为121 kJ/mol、 8.1×105s-1。

由2.3的讨论,秸秆炭低温燃烧可采用的温度范围为500~680 ℃。选取500、550、600、650 ℃四个温度,计算秸秆炭在上述温度下动力燃烧时残留率随时间的变化,结果如图9所示。由图知,秸秆炭燃烧速率随燃烧温度的上升明显增加。秸秆炭在500、550、600、650 ℃下动力燃烧,从开始燃烧至碳残留率为10%所用的时间分别为6.8、2.2、0.8、0.3 min。

2.5.2 堆积燃烧燃尽时间的估算

这里根据实验结果来计算不同堆积尺寸下炭堆的燃尽时间。首先根据TG, DTG曲线分别确定固炭含量(60 %)及平均失重速率,后根据式(6)计算不同堆积尺寸下的燃尽时间。

结果如图10所示。燃尽时间随着空气流量增大、堆积尺寸减小而减小。因此可通过缩小炭粉堆积尺寸、加大空气流量加速炭的燃烧。空气流量为200 mL/min,堆积尺寸分别为3、5、8 mg时,燃尽时间分别为15、18、25 min。

图10 不同堆积尺寸、不同空气流量下炭堆的燃尽时间

3 结论

1) 当燃烧温度低于500 ℃时,秸秆炭的燃烧速率迅速降低。为保证其燃烧速率,燃烧温度不宜低于500 ℃。

2) CO/CO2值随温度升高先增加后减小。增加空气流量、减小堆积尺寸可降低CO/CO2值。根据该比可确定换热设备的功率及气相供氧条件。

3) 在450~490 ℃,200mL/min的空气流量下炭燃烧的E、A分别为121 kJ/mol、8.1×105s-1。动力燃烧时,在500、550、600、650 ℃下,燃尽时间分别为6.8、2.2、0.8、0.3 min。堆积燃烧时,燃尽时间随空气流量的增大而减小。堆积尺寸为3、5、8 mg,空气流量为200 mL/min时的燃尽时间分别为15、18、25 min。根据燃尽时间确定炭在低温燃烧箱中的停留时间。

上述结论可为玉米秸炭固相低温燃烧设备和工艺的设计提供依据。