钛石膏掺量对碱激发胶凝材料强度与水稳定性的影响

李超宇,陈爱军,贾致荣,石文彬,于滨,林雪峰

(1. 山东理工大学 交通与车辆工程学院, 山东 淄博 255049;2. 山东九强集团有限公司,山东 淄博 255000;3. 山东理工大学 建筑工程学院, 山东 淄博 255049)

钛石膏是采用硫酸法制备钛白粉时,为处理工业酸性废水,加入石灰(或电石渣)等以中和大量酸性废水而产生以二水石膏(CaSO4·2H2O)为主要成分的工业废副产物,因为其中含有杂质Fe2+逐渐氧化成Fe3+,使其呈现红黄色,又称红泥或黄石膏[1]。据统计,一般每生产1 t钛白粉,副产约5~6 t钛石膏,我国每年新增钛石膏约1000万t以上[1]。但目前钛石膏利用率低,综合利用率约为10%[2],主要处理方式为渣场堆放。这种处理方式不仅会产生扬尘,污染空气,危害人体健康,而且产生的渗滤液会污染土壤、水体,易对周围环境造成不良影响。

钛石膏用于制备水泥缓凝剂的研究较多。Gazquez等[3]分别以掺量2.5%、5%、10%钛石膏替代天然石膏制备水泥缓凝剂,发现凝结时间随钛石膏掺量增多而延长,掺入10%钛石膏的抗压强度同52.5号商品水泥;肖世玉等[4]以钛石膏单掺、同天然石膏复掺制备水泥缓凝剂发现,单掺钛石膏水泥能缩短凝结时间,提高早期强度,而复掺时凝结时间、强度均先增大后减小,钛石膏掺量在1.25%~3.75%时抗压强度最大;许佳[5]以1%、2%、3.5%、5%钛石膏与磷石膏采用单复掺形式替代天然石膏制备水泥缓凝剂,发现能缩短凝结时间,提高水泥早期强度。

部分学者对钛石膏制备石膏建筑材料进行了研究。瞿德业等[6]将钛石膏在150 ℃、170 ℃、180 ℃煅烧制备轻质墙体材料,发现钛石膏强度随温度升高而增大,当温度为170 ℃时最佳,再加入8%~12%水泥、1%石灰、0.4%~0.5%木质素磺酸钙发现该砌块能缩短凝结时间,提高早期强度;郝建璋[7]将钛石膏在140~240 ℃煅烧2 h后并结合脱硫灰等工业废渣研制轻质墙体砌块,发现钛石膏200 ℃时煅烧最佳,70%钛石膏、30%脱硫灰制备砌块强度性能最优;隋肃等[8]将钛石膏煅烧后掺加水泥、硫酸钠、生石灰等制备建筑石膏,发现钛石膏在180 ℃煅烧3 h, 掺加0.5%硫酸钠、3%生石灰和5%硅酸盐水泥后得到的石膏强度能够满足建筑石膏国家标准。

此外,Borhan等[9]通过热沉淀法以EDTA为络合剂合成了TiO2纳米材料,Pérez-Moreno等[10]尝试了用钛石膏和褐铁矿制备新型防火材料、Illera等[11]、Peacock等[12]、Zhai等[13]将钛石膏作为土壤改性剂,发现能调节PH值,吸附土壤中的重金属离子等。

在道路工程领域,孙家瑛等[14]将不高于35%的钛石膏掺入三渣(粉煤灰、石灰、碎石)基层材料中,发现其收缩率、水稳定性、抗干湿循环能力均优于普通三渣材料;张圣涛等[15]采用钛石膏粉煤灰制备抗裂剂,发现能改善水泥稳定碎石试件收缩特性;Shen等[16]在石灰粉煤灰胶凝体系中掺入18%~23%磷石膏制备胶凝材料,发现3~365 d龄期内抗压强度高于普通二灰稳定土;周明凯等[17]以6%磷石膏为改性剂掺入石灰粉煤灰稳定磷渣基层材料中,发现7 d、28 d抗压强度分别提高13%和15%;Shen等[18]掺入2.5%磷石膏,发现以粉煤灰钢渣制备的基层材料抗压强度优于石灰粉煤灰类材料;赵德强等[19]以40%熟料、35%粉煤灰、15%磷石膏、10%钢渣制备的路面基层胶凝材料,其抗压强度是石灰粉煤灰稳定破碎砂砾的1.2~1.5倍。Qiao等[20]通过15%磷石膏、38%粉煤灰、17%乙炔污泥制备胶凝材料,发现在农村道路建设中没有负面影响,能够满足道路要求,但Ding等[21-22]发现磷石膏、石灰稳定土底基层存在吸水膨胀、结构破坏的问题。

综上,对钛石膏的研究集中于水泥缓凝剂、建筑砌块、土壤改性剂等,道路工程方面多集中于外掺剂、抗裂剂,在制备路用胶凝材料方面研究较少,涉及水稳定性的更少,因此需要进一步研究,避免道路出现结构损坏问题。

1 原材料

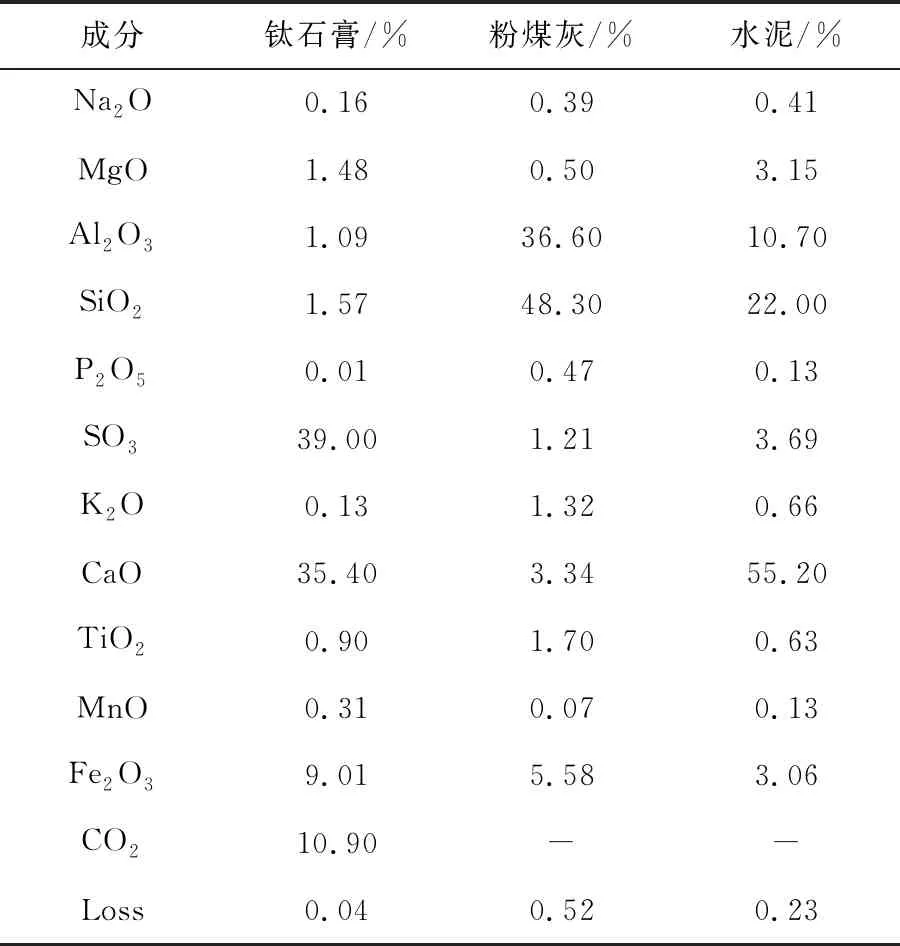

1)钛石膏,取自山东东佳集团某钛石膏堆积场,经球磨仪研磨,过0.075 mm筛备用,化学成分见表1。

2)粉煤灰,选用三级粉煤灰,购自河北灵寿县傅恒矿产品贸易有限公司,化学成分见表1。

3)水泥,选用普通硅酸盐水泥(P·O 42.5R),产自山东山铝环境新材料有限公司,化学成分见表1。

表1 原材料化学成分(质量分数)

2 试验方案与方法

2.1 试验方案

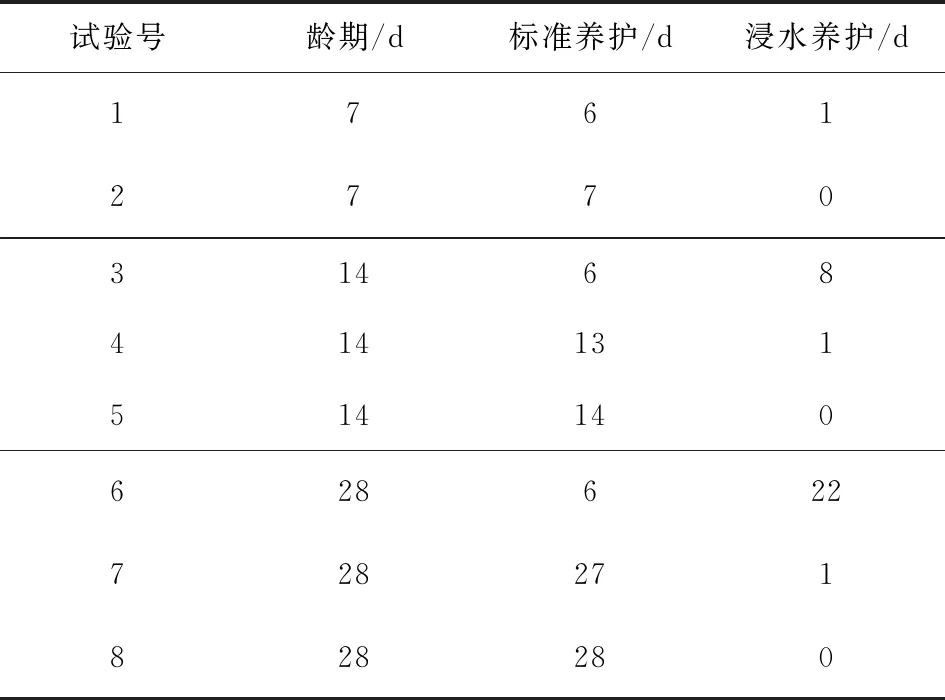

本试验以钛石膏、粉煤灰、水泥三元体系制备碱激发胶凝材料。根据前期研究,固定水泥含量为10%,钛石膏与粉煤灰质量比(简称“膏灰比”)分别采用3∶7、4∶6、5∶5、6∶4、7∶3,5组配合比见表2,共制备试件240个。将试件分别采用标准养护及1 d、8 d或22 d的浸水养护方式,养护方案见表3。

表3 养护方案

2.2 试验方法

1)试件制作

依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中T0843—2009试件制作方法,采用万能压力机静压成型(压实度95%),制备成φ50 mm×H50 mm标准试件。其中,最大干密度与最佳含水量通过JTG E51—2009中T0804—1994甲法进行击实试验确定。

2)养护方式

参考JTG E51—2009中T0845—2009,采用标准养护箱(养护温度(20 ±2)℃、相对湿度≥95%)养护。其中,标准养护为标准养护箱内套袋养护;浸水养护为将试件置于(20 ± 2)℃水中,使水面在试件顶上约2.5 cm。

3)无侧限抗压强度试验

依据JTG E51—2009中T0805—1994进行无侧限抗压强度试验,采用万能试验机以1 mm/min的加载速率进行加压。

4)软化系数计算

通过试件浸水强度与标准养护强度的比值,评价其水稳定性,即

(1)

式中:Kf为软化系数;Rf为试件浸水养护强度(MPa);R0为试件标准养护强度(MPa)。

5)SEM、XRD试验

SEM试验采用场发射扫描电子显微镜(FEI公司Sirion200),分辨率为1.5 nm,放大倍数为5 000倍;XRD试验采用多晶X射线衍射仪(德国Bruker AXS D8 Advance),扫描速率为10°/min,扫描范围为5°~70°,测角精度2θ≤ ± 0.01°。

3 结果分析与讨论

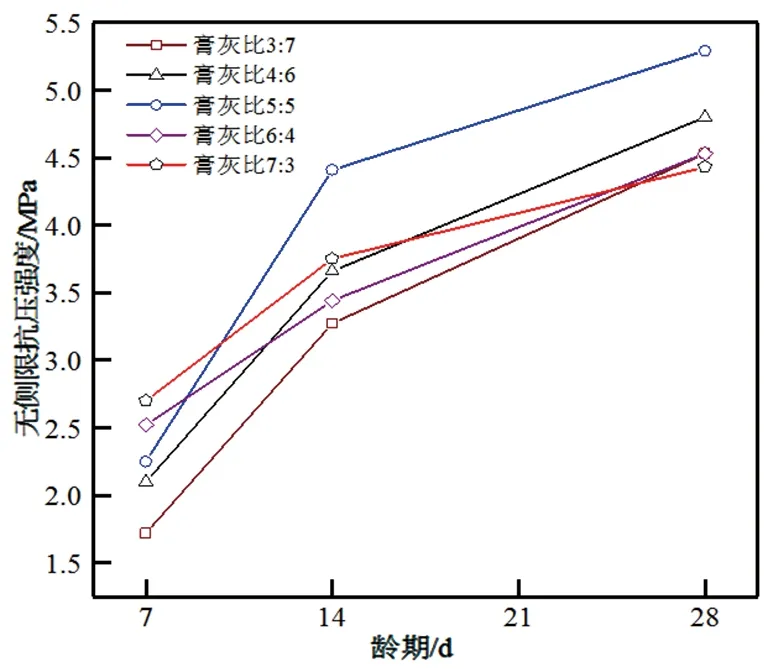

3.1 不同龄期下胶凝材料的强度

图1显示了不同膏灰比对胶凝材料强度的影响。由图1可知,在28 d龄期内,5组配合比试件的抗压强度均随着龄期增长而增大。5组配合比试件7 d抗压强度随钛石膏含量增多而增大,但早期强度发展缓慢,膏灰比3∶7时,抗压强度最小,为1.67 MPa;膏灰比为7∶3时,抗压强度最大,可达2.68 MPa。随着龄期增长,5组配合比试件14~28 d的抗压强度显著增大,膏灰比为5∶5时,抗压强度最大,14 d、28 d抗压强度分别为4.5 MPa、5.3 MPa。

图1 不同龄期下胶凝材料的抗压强度

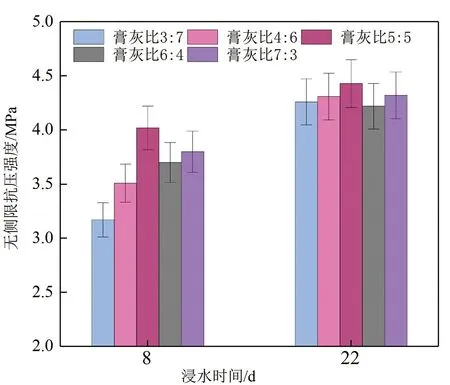

3.2 不同浸水时间下胶凝材料的水稳定性

3.2.1 不同浸水时间下胶凝材料的抗压强度

图2显示了标准养护6 d,浸水8 d、22 d胶凝材料试件的抗压强度发展变化。由图2可知,5组配合比试件浸水8 d、22 d的抗压强度随着养护龄期增长而增大,膏灰比为5∶5时,其试件抗压强度达到最大值,分别达到4 MPa、4.3 MPa。与图1相比发现,浸水8 d、22 d,5组配合比试件的抗压强度降低,但膏灰比为5∶5时,抗压强度值仍为最大。

图2 不同浸水时间下胶凝材料的抗压

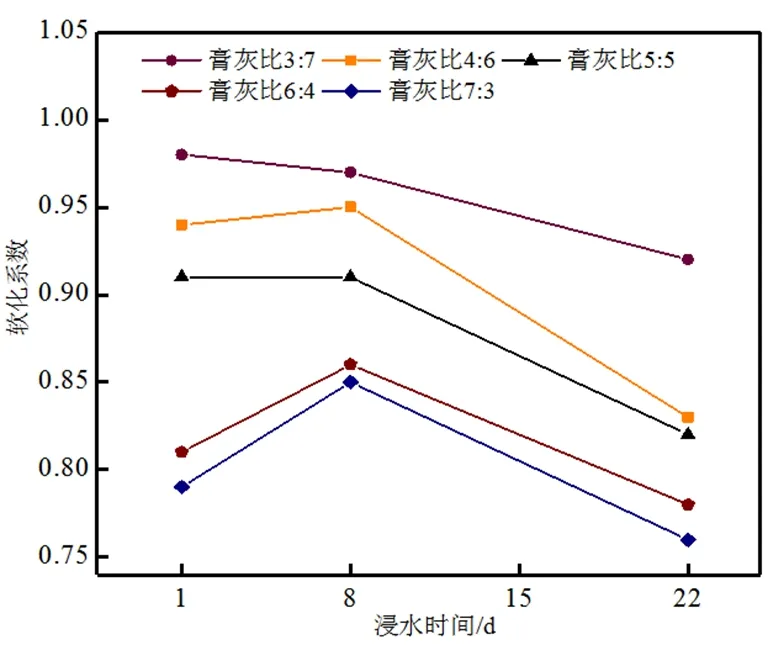

3.2.2 不同浸水时间下胶凝材料的软化系数

图3显示了标准养护6 d,浸水1 d、8 d、22 d胶凝材料试件的软化系数。由图3可知,5组试件软化系数随钛石膏含量增多而降低;浸水1 d时,5组配合比试件的软化系数随钛石膏含量增多而降低,特别是膏灰比为6∶4、7∶3时降低显著;浸水8 d时,与浸水1 d相比,除膏灰比3∶7外其余软化系数略有上升,而膏灰比3∶7、4∶6、5∶5试件的软化系数明显高于膏灰比为6∶4、7∶3的,且膏灰比为5∶5、4∶6、3∶7时,软化系数在0.9以上;浸水22 d时,与浸水8 d相比,5组配合比试件的软化系数降低,而膏灰比为3∶7、4∶6、5∶5的软化系数在0.82以上。

图3 不同浸水时间下胶凝材料的软化系数

3.3 钛石膏-粉煤灰胶凝材料的机理分析

根据不同膏灰比对胶凝材料的强度影响,现选择膏灰比为5∶5的胶凝材料试件作为XRD和SEM样品,对钛石膏-粉煤灰胶凝体系进行机理分析。

3.3.1 钛石膏-粉煤灰胶凝材料XRD分析

由图4所示的胶凝材料7 d、14 d、28 d的 XRD图中可看到二水石膏、莫来石、碳酸钙等特征峰,且7 d时已有钙矾石(AFt)衍射峰。这是由于胶凝体系中水泥含量仅为10%,水化产物有限,而粉煤灰活性低[23],但钛石膏中Fe3+能使SO42-析出[4],促使AFt生成[24],促进部分粉煤灰进行火山灰反应[25],因此在XRD图中表现出了明显AFt特征峰,使5组配合比试件7 d抗压强度随钛石膏增多而增大。

图4 钛石膏-粉煤灰胶凝材料不同龄期的XRD图

由图4可知,随龄期增长,14~28 d龄期内钙矾石特征峰变化显著,此时抗压强度也显著增大,表明钙矾石生成对胶凝材料强度作用明显[24]。此阶段胶凝材料强度一方面受水泥影响,另一方面受粉煤灰影响,粉煤灰在水泥提供的碱性环境和钛石膏硫酸盐激发下,部分Al2O3中的Al-O断裂生成AlO2-[25],而AlO2-与SO42-进一步反应,生成钙矾石[26](见式(2)、式 (3)),使胶凝材料强度显著增加。

Al2O3+2OH-→2AlO2-+H2O ,

(2)

AlO2-+Ca2++OH-+ SO42-→AFt。

(3)

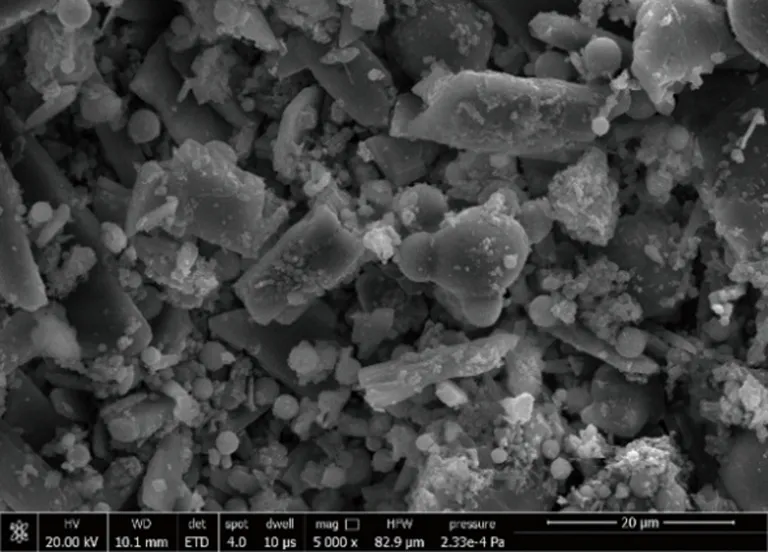

3.3.2 钛石膏-粉煤灰胶凝材料SEM分析

图5显示了钛石膏粉煤灰胶凝材料7 d、14 d、28 d的微观结构。图5(a)显示了胶凝材料7 d龄期的微观结构,从图5(a)中可看到大量球状粉煤灰和块状钛石膏,有少量凝胶物质附在粉煤灰和钛石膏表面,空隙较大,结构松散。由于粉煤灰活性低,早期在OH-和SO42-双重激发下,逐渐被侵蚀,水化产物逐渐生成[27],且随着水泥中铝酸三钙(C3A)、硅酸三钙(C3S)等水化,生成C-S-H凝胶和Ca(OH)2[28],所以在粉煤灰和钛石膏表面附着少量凝胶物质。图5(b)显示了胶凝材料14 d龄期的微观结构,由图5(b)可知粉煤灰进一步被侵蚀,生成C-S-H等凝胶物,填充于钛石膏与粉煤灰之间的空隙;同时由图5(b)可看到针状钙矾石生长在粉煤灰与钛石膏之间的空隙中,形成骨架结构,使材料抗压强度提高。图5(c)显示了胶凝材料28 d龄期微观结构,由图5(c)可看到随着龄期增长,越来越多凝胶物质包裹在粉煤灰和钛石膏表面,填充空隙,密实内部结构;同时,针状钙矾石晶体显著增多。这是由于随着养护龄期增长,粉煤灰在SO42-及OH-双重作用下,火山灰效应逐渐发挥,OH-使粉煤灰中部分Al-O键与Si-O键断裂[28](见式(2)、式(4));石膏产生一定量SO42-离子,使Ca2+与断裂的Si-O发生反应,生成C-S-H[26]。此外,钛石膏中Fe3+与水泥中C3A、C3S水化生成的Ca(OH)2形成Fe(OH)3凝胶,促进C3S和C3A的水化,促使C-S-H形成[4]。而且胶凝体系中游离 [H3SiO4]-离子能与AlO2-离子进一步反应,生成水化硅铝酸钙凝胶(C-A-S-H)[29](式见(5)、式(6)),与C-S-H凝胶共同作用,填充空隙,提高强度。

(a)7 d龄期

SiO2+ 2OH-→ SiO32-+ H2O,

(4)

Ca3SiO5+5H2O→3Ca2++6OH-+

[H3SiO4]-,

(5)

[H3SiO4]-+AlO2-+OH-+H2O+Ca2+→

C-A-S-H。

(6)

3.3.3 钛石膏-粉煤灰胶凝材料水稳定性机理分析

在胶凝材料水稳定性方面,主要得益于水化产物生成。水化产物AFt和C-S-H凝胶为耐水性水化产物[30]。早期,水泥水化和粉煤灰火山灰反应生成C-S-H和AFt,其中水泥产生的Ca2+、OH-与石膏中SO42-扩散至粉煤灰表面,侵蚀粉煤灰,破坏粉煤灰结构,使活性SiO2和Al2O3溶出,促进C-S-H、C-S-A-H和AFt生成,这些产物比石膏具有更低的溶解度[30],能包裹部分石膏,削弱水对二水石膏的侵蚀作用。同时,水泥的水化产物及未水化的粉煤灰作为微集料填充在硬化体孔隙中,使结构更加致密,共同提高胶凝材料水稳定性[25]。

4 结 论

1)钛石膏-粉煤灰胶凝材料7 d龄期内无侧限抗压强度发展缓慢,且5组配合比试件的抗压强度随钛石膏含量增多而增大;14~28 d龄期强度发展显著,当膏灰比为5∶5时,14 d、28 d抗压强度最大,分别为4.4 MPa、5.3 MPa。

2)浸水养护8 d、22 d发现,胶凝材料膏灰比为3∶7、4∶6、5∶5的软化系数明显大于其它两组,其中膏灰比为5∶5的试件抗压强度最大,软化系数大于0.82。

3)胶凝材料水化产物主要为AFt、C-S-H、C-A-S-H;7 d龄期内水化进程慢,仅有少量钙矾石和C-S-H等凝胶物;14~28d龄期,AFt、C-S-H、C-A-S-H等水化产物明显增多,使材料密实,强度增加。