液氮制冷低温试验系统设计及优化

崔英伟,雷霆,路梓照,闫旭东

(1.北京强度环境研究所,北京 100076; 2.天津航天瑞莱科技有限公司,天津 300462)

引言

太阳能无人机翼展通常超过40 m。由于无人机翼展尺寸巨大,且为了满足严格的载荷要求和重量限制,太阳能无人机翼的主梁通常采取空心薄壁碳纤维结构。这种空心薄壁结构在常温下具有质量轻、刚度大、耐久性好的特点,但是在实际飞行中,无人机长时间飞行在海拔10000 m以上的高空,长时间处于低温环境(极限低温-90 ℃),为了验证碳纤维主梁的高空疲劳性能需要在低温工况下对无人机主梁的关键部位进行疲劳试验。

常规的低温试验,主流制冷方式为:压缩制冷、吸附制冷、液体气化制冷等,其中应用压缩机制冷的低温试验箱由于具有高能效比、高可控性、制冷温区较广等特点应用最为广泛[1,2]。但是由于全尺寸太阳能无人机主梁尺寸过长,且温度范围偏低,使用压缩机制冷需要进行大尺寸温箱的设计和制冷功率改造,实现成本过高。试验要求低温-90℃,该温度已经超过压缩机制冷的常规制冷范围,通过增加多级压缩机,加大制冷功率虽然可以满足制冷要求,但是成本高昂且设备占地巨大,为兼顾低成本和较大的制冷功率,采用目前较为主流的一低温液体直接气化的制冷方式[3]达到低温制冷的目的。

无人机主梁为薄壁结构,且碳纤维材料导热性能良好,温度稳定速率较快,温度稳定后沿径向方向温度梯度较低,圆筒结构内部或外部降温差异不大,试验方案选择在主梁根部内部距离法兰1 m内进行制冷,以试验件内壁温度作为反馈进行闭环控制。低温试验系统应该能够准确控制温度(温度控制精度±2 ℃),且冷风喷口应该在制冷区域内形成均匀稳定的温度场(温度均匀度±3 ℃),保证整个试验区域的温度均匀度。

为满足以上需求,本文阐述了液氮制冷试验系统的设计改进过程,为满足控制精度要求,提出了采取电加热器辅热的两级控制的试验系统方案,有效的改善了温度控制精度。为提升降温区域的温度均匀度,本文采用基于CFD流体仿真的多目标优化,对制冷区域冷气喷口进行尺寸优化设计,获得了合理的喷管尺寸。经过实际测试,表明试验系统设计合理,温度控制准确,温场分布较为均匀。

1 试验系统设计

单节主梁全长超过4 m,全尺寸进行低温制冷较为困难。由于疲劳试验时仅考核主梁根部区域的结构强度,根据试验要求,简化为仅对主梁根部1 m范围内进行制冷。由于主梁为碳纤维薄壁结构,导热率高,壁面厚度方向不存在温度梯度问题,可以采用内部制冷的方式进行试验,使用泡沫保温材料在主梁内部分割出密闭区域,在密闭区域内进行制冷,该设计可以将制冷区域进一步压缩,降低成本,提升控制质量。

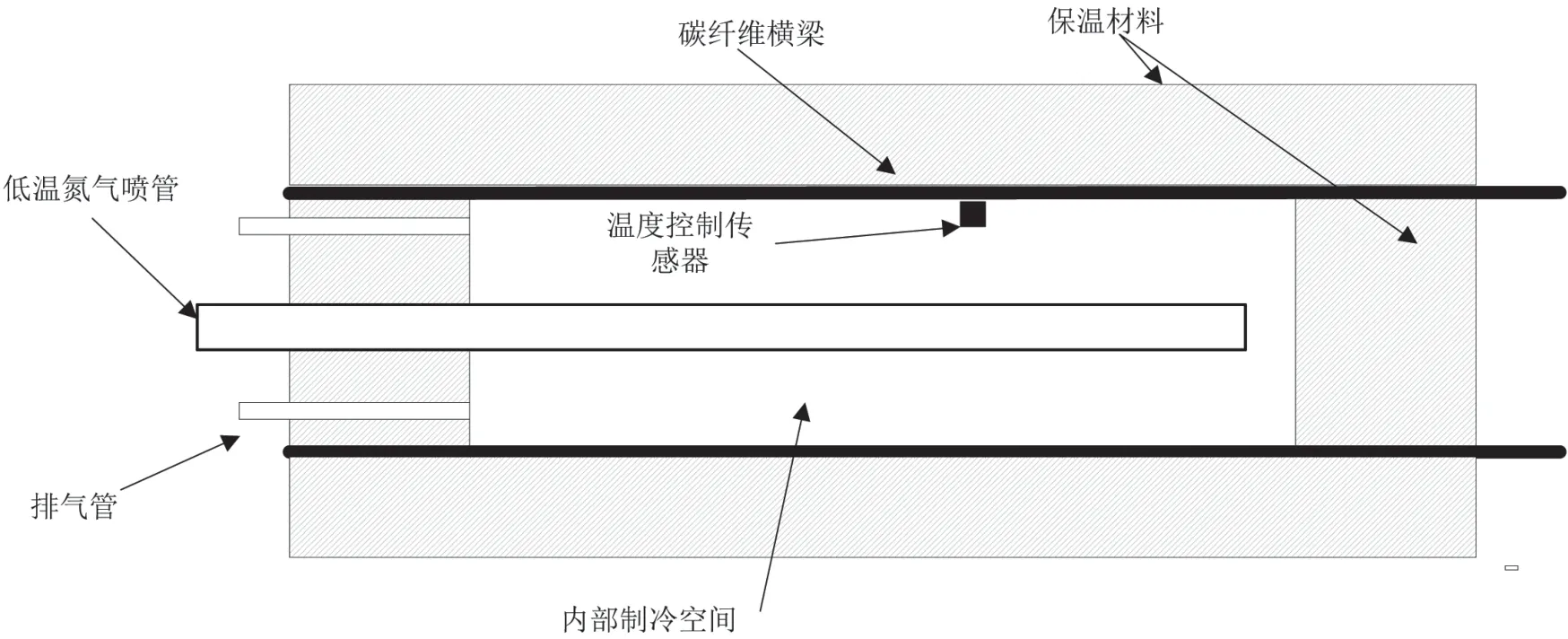

降温的主要方式为液氮气化制冷,气化后的低温氮气通过低温氮气管路喷入制冷区域,温度传感器布置在碳纤维横梁内壁,由控制器控制闭环控制管路入口的加热功率和液氮阀门开度,实现精准温度控制,内部制冷方案示意如图1所示。

图1 内部制冷方案示意

1.1 温度控制方案(原始)

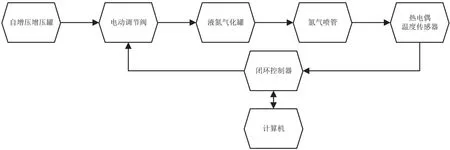

温度控制采取PID闭环控制的方式进行,由闭环控制器进行温度采集和输出控制。液氮从自增压液氮罐连接至电动调节阀,电动调节阀连接液氮气化罐,液氮经过气化罐后会迅速气化升温,气化后的低温氮气充入试验件内部。由热电偶温度传感器采集壁面温度,通过闭环控制器的模拟量通道采集至计算机,由PID控制程序对电动调节阀的开度改变液氮流量进行闭环调节,达到控温的目的,具体控制流程示意图如图2所示。

图2 温度控制系统示意

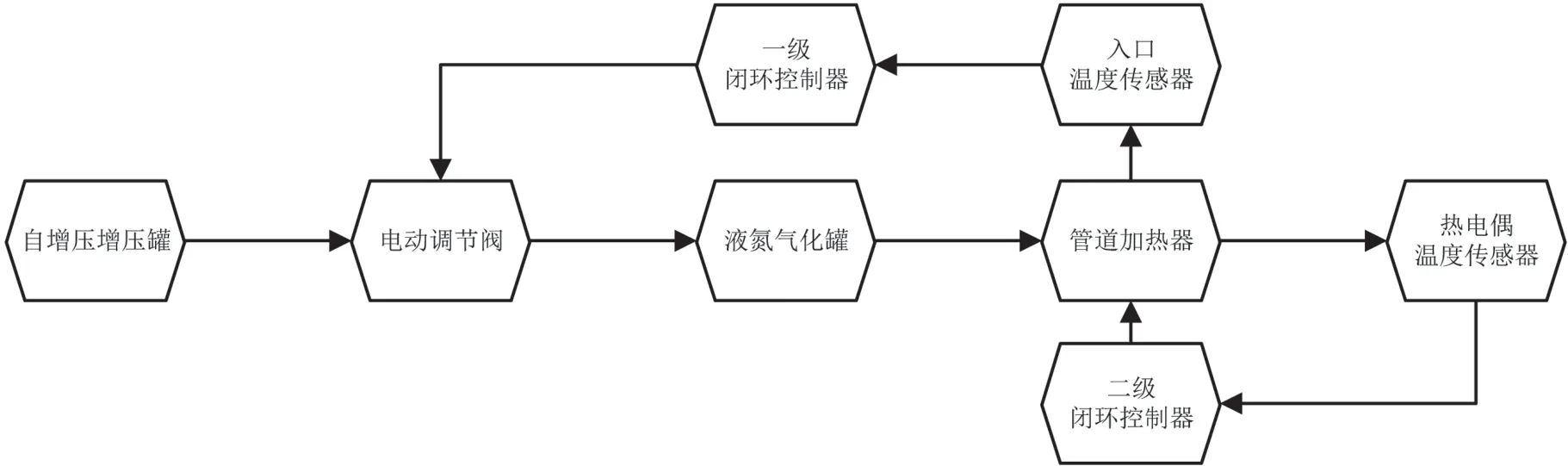

采用模拟件进行试验测试,温度控制曲线如图3所示。从实测试曲线可以看出,降温段温度控制精度能够符合要求,温度波动较小。到温后,温度控制呈现很大波动,最大波动范围超过±10 ℃。调节PID参数并不能有效解决波动问题。分析控制原因归结于液氮蒸发制冷系统具有长时滞特性,且对于较小的降温空间,由于制冷系统本身热容小,系统空间温度受环境、阀门调节速度等因素影响,控制精度更加难以保证。由于系统热容较低且需要目标低温仅为-90 ℃时,液氮少量气化后就能迅速降温,温度超过-90 ℃后,阀门关闭后,由于管路中残余部分液氮,残余液氮持续蒸发降温,温度持续降低产生过冲,整个延时时间过长,PID控制器的微分作用不能有效调节延时效果,阀门不断开闭,产生了不可控的温度波动。从-150 ℃的测试曲线可以看出,温度波动明显降低,由于满足-150 ℃降温时需要液氮持续气化产生低温氮气,阀门开度较为稳定,阀门控制精度可以满足系统稳定要求。

图3 温度测试曲线

1.2 温度控制方案(改进)

根据上文的分析可知,对狭小空间液氮蒸发降温,单独控制液氮阀门调节流量,不能达到良好的温度控制精度。从测试得到的系统规律可知,低温(-120 ~ -150)℃时,系统低温控制精度较好,温度控制偏差不超过±3 ℃。

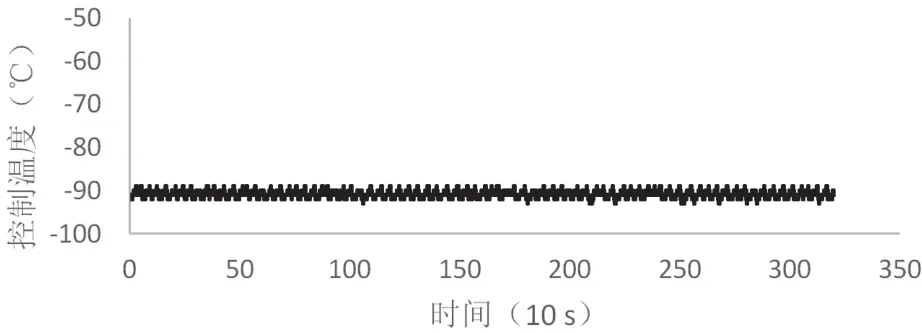

根据试验系统特性,为了有效提升液氮制冷控制精度,选择通过添加管道加热器的方式进行系统改进。管路加热器可以使(-120 ~ -150)℃的低温氮气稳步加热至-90 ℃,从而实现精准温度控制。改进后的控制方案采取二级闭环控制的策略,第一级闭环控制器通过调节阀门开度控制液氮流量,从而控制管道加热器入口处的气流温度,第二级闭环控制器通过调节管道加热器的加热功率,精确控制试验温度,具体系统示意如图4 所示。

图4 两级闭环控制系统示意

采用两级闭环控制系统后,温度控制精度得到显著提升,实测温度控制曲线如图5。

图5 两级闭环温度控制曲线

2 氮气喷管优化设计

根据图2的内部制冷方案可知,低温试验时,由喷管喷出低温氮气对主梁内部空间进行制冷,主要的热交换方式为热传导和热对流。为验证降温区域热温度场是否均匀,采取CFD流体仿真对试验区域温度均匀度进行验证。

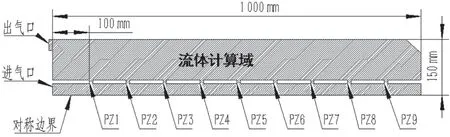

圆筒内部空间为标准长度1 m直径300 mm的圆柱体,喷管直径30 mm,低温气体喷孔和排气孔均为中心对称布置,喷孔为沿着喷管长度方向均布9组喷嘴,每个喷嘴直径均为4 mm,每组环向均布6个,为了减少计算成本,将三维实体简化成2D对称模型进行计算,简化后的模型如图6。

图6 制冷区域2D模型(轴对称模型)

在Fluent按照上图的2D几何模型进行建模[4,5]。根据工程经验[6,7],选择k-ε湍流模型,计算方法采用耦合方法。根据流体计算的工程经验,壁面函数的选择对于传热计算影响差异较小[8,9],为节省流体计算量,采用标准壁面函数进行壁面效应模拟。

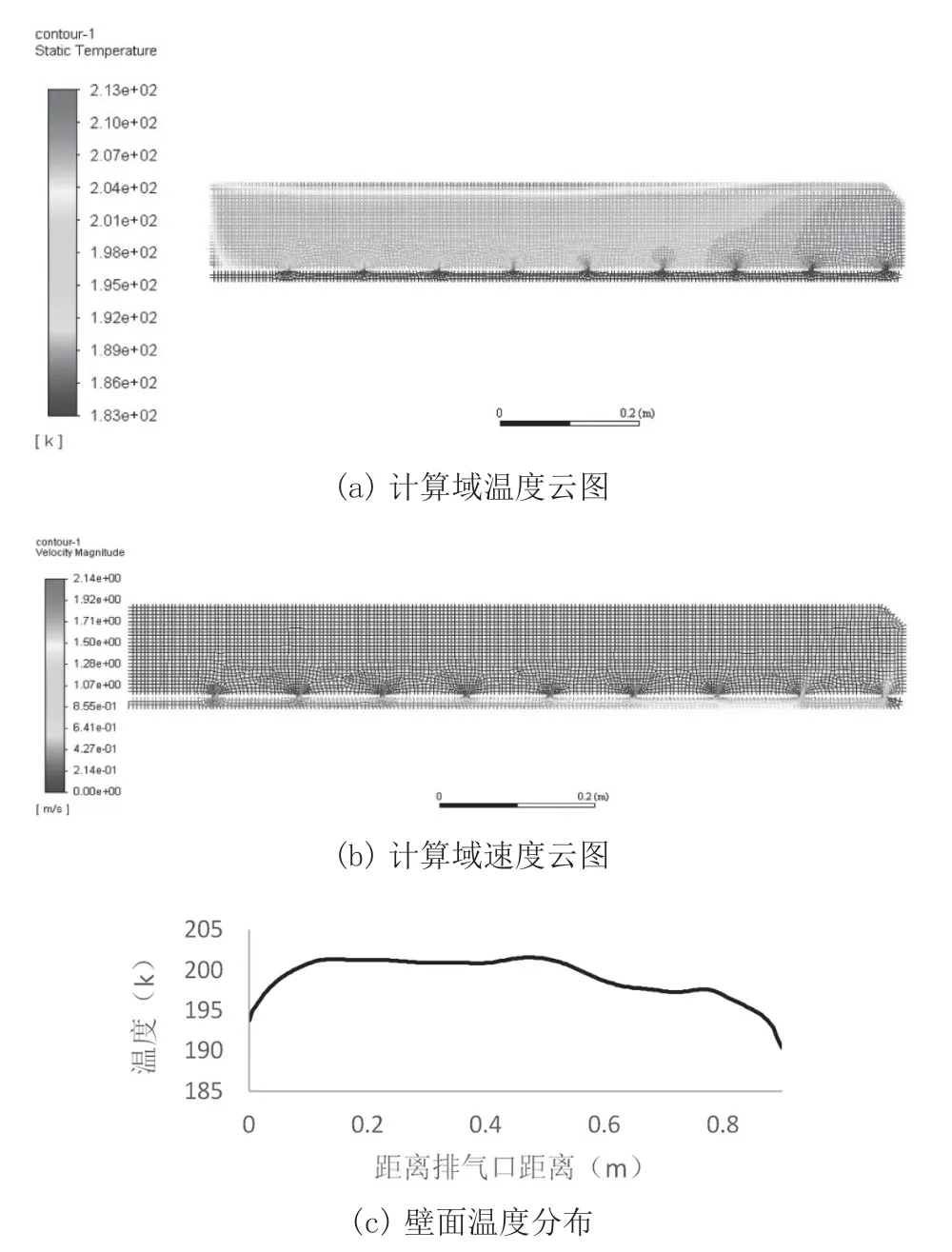

计算迭代80步后完成收敛,计算结果如图7。

从图7可以看出,制冷区域内部没有形成均匀稳定的温度场,壁面温度最大偏差为11.2℃。从计算域显示的温度和气体流速云图可以看出,计算区域区域的温度分布受到喷嘴流速影响,喷嘴相同直径的状态下,在喷管末端低温气体流速快,相应的区域温度偏低,靠近入口处,低温气体流速低,相应区域温度偏高。

图7 Fluent计算结果

从以上分析可以看出,制冷区域的气体流速主要受到制冷喷嘴的尺寸影响,本文选择对氮气喷管上的均布喷嘴的孔径以及喷管的直径进行尺寸优化设计,以获得较为均匀的制冷气流,确保制冷空间的温度均匀性。

2.1 优化策略

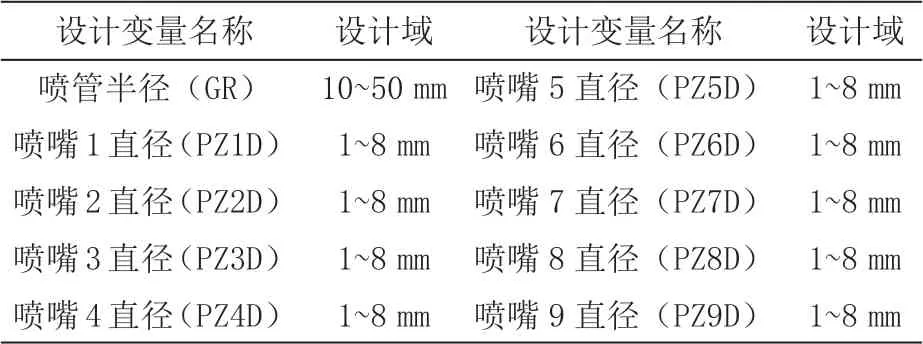

应用Ansys-Workbench的通用建模模块SpaceClaim进行参数化建模,该模块具有基于Python的脚本功能,可以满足多种复杂的建模操作。通过python指令参数化建模,以每个喷嘴直径(PZD1-PZD9)以及喷管半径(GR)作为设计变量,各设计变量的设计域见表1。

表1 优化设计域

采用Fluent进行流体计算,将管壁的温度峰值差(Td)和最高温度(Tmax)作为输出结果传递至Ansys-Workbench的优化设计模块。

优化设计方法选择多目标遗传算法[10],它支持多种目标和约束。优化目标为尽量减小Td值,约束变量为最高温度不超过190 k。

2.2 优化结果

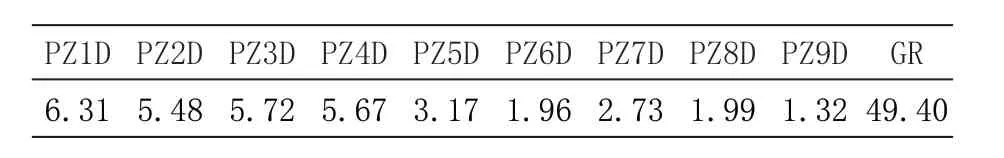

优化计算经过602次迭代完成,优化后Td值最低为1.8 K,对应的最优设计变量组合如表2。

表2 最优设计变量

最优设计壁面温度分布如图8。

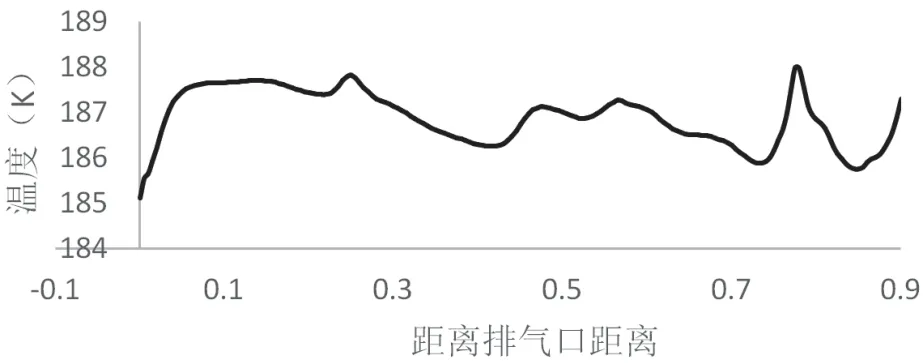

图8 壁面温度分布曲线(最优设计)

2.3 试验验证

根据最优设计参数进行实物加工。经验证,温度稳定后得到管壁温度偏差最大值为4.7℃,最高温度出现在靠近排气口的位置,测试结果与仿真结果存在一定偏差,但是整体温度均匀度可以满足试验要求。偏差的主要原因在于流体计算采用的是2D模型,2D模型与3D模型存在一定差异,且仿真过程中对于排气口出现的气体回流问题无过多考虑,这些因素均对仿真结果造成影响。

3 结束语

本文依托于太阳能无人机主梁的低温试验需求,设计了一套低温试验系统,该系统应能够在圆柱形密闭空间内完成均匀稳定制冷降温。针对稳定的温度控制要求,对试验控制方案进行了改进设计,以电辅热双闭环的控制方案解决了由于液氮蒸发制冷系统延时造成的温度波动问题。为满足制冷空间的温度均匀度要求,结合CFD仿真和自适应多目标优化方法对低温氮气喷管进行了尺寸优化设计。经过试验结果验证,试验系统温度控制精准且温度均匀度较好,试验系统可以有效满足需求。