基于多级网络的步进梁式加热炉控制系统设计

田 海,魏学松,马 天,杨曼柔

(内蒙古科技大学信息工程学院,内蒙古 包头 014010)

0 引言

某无缝钢管厂建立于20世纪中期,由于一直没有更换新设备以及厂里电气线路杂乱无章,导致机器故障率不断地上升[1]。加之缺乏现代化信息管理网络,炉温控制不理想,近年来该无缝钢管厂生产效益低下,给企业带来的收益甚微,所以要对整个控制系统进行升级改造。

本方案的主控元件选用了西门子S7-1500系列中的控制器,具有可编程性。它运用多级网络控制技术,将Modbus、Profibus-DP和Profinet结合在一起,通过上位机对整个生产过程进行监控和控制,以提高生产数据传输的速度和准确性。利用西门子SCALANCE X系列交换机,搭建冗余通信网络和虚拟局域网(virtual local area network,VLAN),解决单点故障问题、环间通信问题,实现每条产线单独通信;不同产线之间不能通信的功能,提升了网络的可用性和信息的安全性。本方案在有关加热炉温控系统的算法方面作了进一步优化,运用了模糊比例积分微分(proportional integral differential,PID)算法对其分析操控。

1 步进梁式加热炉工艺过程分析

该180热处理线上有两台步进梁式加热炉,一台是淬火炉,另一台是回火炉。它们的结构类似,炉体两侧各有一组水冷辊道,用于将物料装入和装出辊道,而且炉体内部每排只能装载一根钢管。辊道之间则是由静梁和动梁组成的钢管传输装置。静梁固定在炉底,动梁则和炉底的液压驱动装置连接在一起。同时,为避免热量从炉底流失,动梁与液压驱动装置的连接处带有水封槽[2]。动梁工作时低速启动,然后高速运行,再低速停止,从而使钢管稳定地在炉内运动。

步进梁式加热炉的具体工作过程如下。①作业人员需先把坯料钢管平铺放置在炉体外部的上料台面上。上料台架的末端有一个挡料装置,可以将不同外径的钢管调整到合适的位置。在液压上料机构的作用下,钢管被逐步转送至进料棍上。②随着炉体内部的梁运动到位,进料辊开始工作,使钢管在外进料辊的带动下被送进内部辊道上。③钢管尾端经过炉门口的传感器时,炉内辊道停止转动,动梁将钢管移动到静梁,开始正循环。④经过运动,加热到工艺要求的温度,再由动梁移动到出炉辊道。⑤出炉辊道启动,将钢管送到炉外,根据工艺选择水淬或者再进入回火炉[3]。

步进梁式加热炉工艺流程如图1所示。

图1 步进梁式加热炉工艺流程图Fig.1 Flowchart of walking beam type reheating furnace process

2 硬件系统设计

2.1 系统的网络拓扑结构

步进梁式加热炉多级网络监控系统是一个高度自动化的工业控制系统,主要包括生产运行的现场设备层、记录车间生产状况的车间监控层和负责生产监督调度的企业管理层。系统网络拓扑结构如图2所示。

图2 系统网络拓扑结构图Fig.2 Topology diagram of system network

2.1.1 现场设备层

现场设备层的核心作用是依照生产的工艺需求在实地实施相关设备的布置和操控,能够和车间监控层进行信息交换。在本设计中,入、出炉辊道的变频速度调节器均为西门子的G120变频器。此设备能够通过其Profinet信号接口与Profinet网络直连。为了节约成本,原来系统中用于控制液压电机和润滑电机的智能电机保护器也应该运用到新的系统中。由于它们只支持Modbus协议,所以需要借助PB-M总线桥完成通信。将这些智能化的电机保护器连接入PB-M总线桥的Modbus端,再把PB-M总线桥的Profibus端搭载入Profibus-DP网络,就可以实现与交换机的通信[4]。分布式I/O ET 200SP可以直接通过Profinet接口与SCALANCE交换机进行通信。

2.1.2 车间监控层

车间监控层的核心作用是收集生产实地里现场设备层所产生的数据,并将其中管理层需要的数据进行呈报。车间控制法选用西门子S7-1500系列PLC作为主控制器,使用SCALANCE交换机构建单环冗余网络实现整个车间数据的相互传输。主控制器采集现场设备的运行数据,并根据生产要求对其进行控制。通过环间耦合网络向企业管理层报送现场生产数据。本层级另配备组态软件WinCC构建的计算机监控站,在监控站上就可以对产生的数据信息进行监管以及预警。

2.1.3 企业管理层

企业管理层属于监控系统的最高级别。这一层级的核心作用是计算和分析其下各层级中的有效数据,以便管理者对生产车间实施一体化调度。

鉴于企业整体系统存在数量多、较分散的子网络,并且这些子网络的传输距离均较大,故选用具有较高可靠性的双环光纤以太网加强信息交互质量。通过搭建环间耦合网络和虚拟局域网,提高数据传输的速度和安全性,这样现场生产情况和统计数据就可以更加方便、快速地传送到企业高层管理人员的手中,便于他们对生产实地的设备同步进行监管,并将生产数据及时地进行归档并且打印报表。这就缩短了企业高层管理人员调度的时间,加快了产线的生产效率。

2.2 冗余通信网络

冗余通信网络的实质是一种工业网络保险机制。冗余通信网络系统实际上是一个快速响应的备份系统,通过构建冗余网络可以提高网络的冗余度。如果其中某个节点发生故障,可以自主更换到其他节点继续数据的传送,降低了节点意外中断数据传输的风险,让整个生产保持连续,保证了生产效率[5]。

2.2.1 单环冗余网路

每个交换机经由冗余的环口,按照顺序连接,即构成了单环冗余网络,通过使用西门子私有环网协议——高速冗余协议(high speed redundancy protocol,HRP)解决广播风暴问题。

单环冗余网络如图3所示。网络中的任意一台交换机都可以作为冗余管理器管理冗余环网,但是只能有一个冗余管理器,其余的交换机都是冗余客户端。冗余管理器要设置环网接通端口和环网隔离端口。当网络正常时,数据会通过环网接通端口向冗余客户端传输,使环网隔离端口处于逻辑断开状态。当网络上的连接线断开或交换机发生故障时,数据会自动通过环网隔离端口向冗余客户端传输;如果连接线重新接上或交换机故障消除,数据会恢复到原有的传输路径。

图3 单环冗余网络Fig.3 Monocyclic redundant network

2.2.2 环间耦合网路

将其中一个环网上的两台交换机分别连接到另一个环网的两台交换机,就组成了环间耦合网络[6]。但是如果没有适当的协议来确定数据传输的具体路径,那么这个数据就会在整个环网间的环路中无限循环,最终导致网络超负荷运行,整个通信系统无法正常工作。西门子私有的环间耦合协议——待机协议(standby,STBY)就可以解决这一问题。

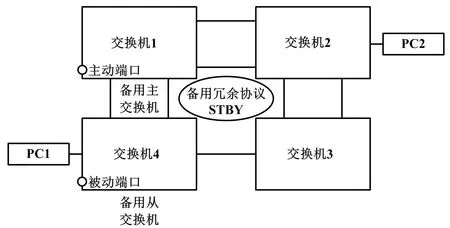

环间耦合网络如图4所示。

图4 环间耦合网络Fig.4 Interring coupling network

一个环网中的任意两台交换机都可以与其他环网中的两台交换机组成环间耦合网络,根据对网络可用性的作用来确定哪两台交换机作为备用主交换机和备用从交换机。在网络正常的情况下,一个环网的数据是通过备用主交换机向另一个环网传送的,而备用从交换机会处于逻辑断开的状态。当备用主交换机的连接断开或交换机本身发生故障时,该环网的数据会通过备用从交换机向另一个环网传送。如果备用主交换机的连接恢复或其故障消除,数据会恢复到原有的传输路径。

2.3 虚拟局域网

虚拟局域网的实质是逻辑网段,其原理是将物理网络分隔为许多子逻辑工作组。这种技术是把一个物理真实存在的网络划分成多个虚拟的子网。每个虚拟的子网是一个独立的网络,其中的各台设备之间都能进行数据访问。但是,不同子网之间不能进行数据访问。不同子网之间的数据访问可以依靠路由来实现。

一个自动化水平高的工业控制系统包括生产调度的企业管理层、记录车间生产状况的车间监控层和生产运行的现场设备层,系统整体显得相对杂乱。若将系统整体分隔为相互独立的虚拟子网,就能提高整个网络的稳定性和安全性,减少企业管理人员的指挥调度时间,提高车间的生产效益,从而为企业带来更大的收益。

3 炉温控制系统设计

3.1 控制算法的优化

常见的温度控制算法是PID。传统PID控制算法不仅控制精度高,还可以消除系统的稳态误差。但是它的缺点是系统动态响应速度比较慢,被控量不能迅速地达到期望值。由于炉温控制具有多输入、多输出、惯性大、滞后严重等特点,在这种情况下,为满足系统的要求,需要操作人员频繁地更改PID参数,且各个区域间的参数各不相同。这样,加热炉的性能就取决于参数的设定情况。对比其他控制算法,模糊控制算法的最大优势是它不必对控制对象搭建精确的数学模型,而且系统的动态反馈快速、抵御干扰能力强。不过该算法也存在稳态误差。本文将两种控制算法结合在一起,即使用模糊PID控制算法对炉温进行控制。

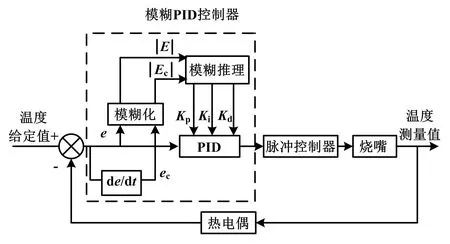

把脉冲燃烧控制技术应用到炉温控制中,已经预先设定好整个燃烧过程中空气和燃气的压力和流量[7]。将模糊PID控制器的输出传输至脉冲控制器的输入端,脉冲控制器将该模拟信号变成符合现场实际生产控制情况的脉冲信号输出到烧嘴,通过改变烧嘴的燃烧时序及燃烧时间达到控制炉温的目的。

炉温控制系统结构如图5所示。

图5 炉温控制系统结构框图Fig.5 Structure block diagram of furnace temperature control system

3.2 模糊PID和传统PID的仿真对比分析

3.2.1 仿真模型的建立

加热炉温控系统具有变化大、多、急,非线性化,滞后较严重,干扰因素多等特点,因此不易以数学推导方式来构建精确的数学模型[8]。在本文温控模型设计中,将数学模型近似为带有高滞后性的一阶惯性节点。模型的传递函数如下:

(1)

式中:K为惯性环节增益;τ为滞后时间;T为时间常数。

采取试验辨识法来确定这三个参数。通常,响应曲线法、相关统计法和最小二乘法是运用得较多的方法。

本文采用响应曲线法中的阶跃响应法。首先,将步进梁式加热炉置于开环加热状态,记录阶跃响应的炉温试验数据。利用这些数据绘制出炉温控制系统开环情况下的阶跃响应曲线图[9]。以三点差值型数值微分算式计算各点的斜率,再运用MATLAB软件进行计算,获得斜率的最大值。三点差值型数值微分算式如式(2)~式(4)所示。

(2)

(3)

(4)

式中:h为采样周期;y(i) 为第i个采样点处系统的输出;y′(i)为第i个采样点处系统的输出曲线的斜率。

依据式(2)~式(4),用M语言编写辨识程序,并从实测试验数据中选择三个点。

利用MATLAB进行仿真计算,从而获得步进梁式加热炉的传递函数为:

(5)

式中:K为惯性环节增益,K=8.2;τ为滞后时间,τ=380 s;T为时间常数,T=3 680 s。

3.2.2 模糊PID控制器的构造

模糊PID控制器由模糊控制器和PID控制器组合而成。模糊设计可分为以下四个步骤[10]。

①输入输出量的选取以及模糊化:选取实际炉温与设定炉温的偏差e和偏差的变化率ec为模糊输入量,PID三个参数的修正量ΔKp、ΔKi、ΔKd为模糊输出量。偏差e的论域为-30~+30 ℃,偏差变化率的论域为-0.302~+0.302 ℃/s;模糊论域为-6~+6。

②输入输出量隶属度函数的确定:将模糊论域-6~+6用七个语言变量(NB、NM、NS、ZO、PS、PM、PN)表示。这七个语言变量代表着{负大、负中、负小、零、正小、正中、正大}七个语言值。常用的隶属度函数有三角形、正态形、升半梯形、矩形等九种。本文偏差e和偏差变化率ec的隶属度函数选取正态形,PID三个参数的修正量ΔKp、ΔKi、ΔKd的隶属度函数选取三角形。

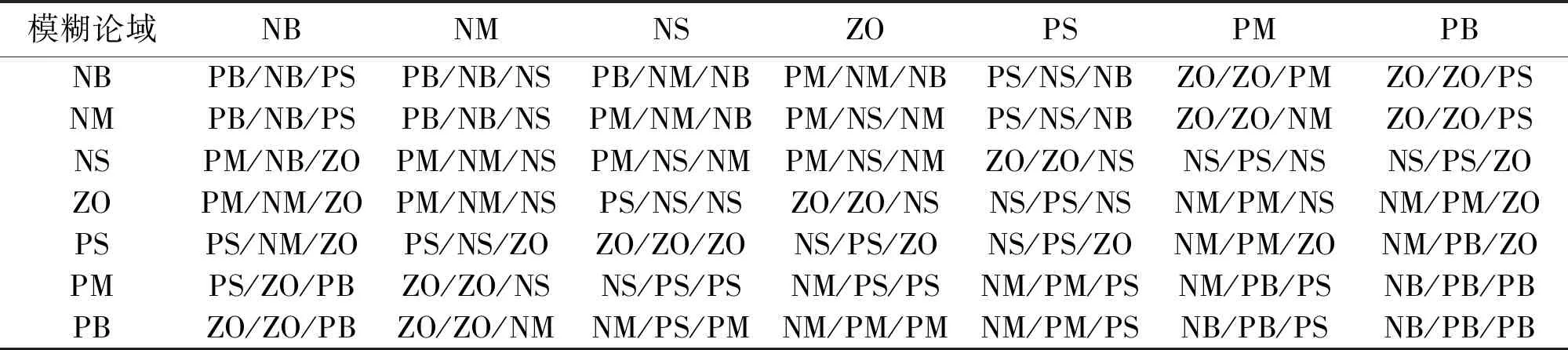

③模糊规则的确立:本设计方案中决策策略选用的是Mamdani(max-min)模糊决策法。Mamdani(max-min)决策法是一种在模糊控制里较为常用的方式,实际上它依然为合成推理法[11]。运算规则是模糊控制的关键内容,它能很好地反映出控制的成效。当偏差e较大时,令ΔKi为零,选取较大的ΔKp和ΔKd,就可以提高系统的反应速率,同时避免较大的超调;当偏差e适中时,选取较小的ΔKp和适中的ΔKi、ΔKd,就可以减小超调;当ΔKp和ΔKi选取较大值时,可以提高系统的稳定性,ΔKd选取合理才能防止系统出现震荡的情况,提高系统的鲁棒性。由上述经验可以得出ΔKp、ΔKi和ΔKd的模糊控制,如表1所示。

表1 ΔKp、ΔKi、ΔKd的模糊控制表Tab.1 Fuzzy control table of ΔKp、ΔKi、ΔKd

④模糊量的清晰化:经过模糊推理得到的是一个模糊量,因此还需进一步求解为一个清晰量。这个过程叫作解模糊。解模糊通常有最大隶属度函数法、取中位数法和加权平均法三种。本文解模糊所选用的是加权平均法。

3.2.3 仿真结果及分析

根据式(5)的传递函数,在MATLAB/Simulink软件中,构建PID控制和模糊PID控制仿真框图[12],如图6所示。

图6 PID控制和模糊PID控制仿真框图Fig.6 Simulation block diagram of PID control and fuzzy PID control

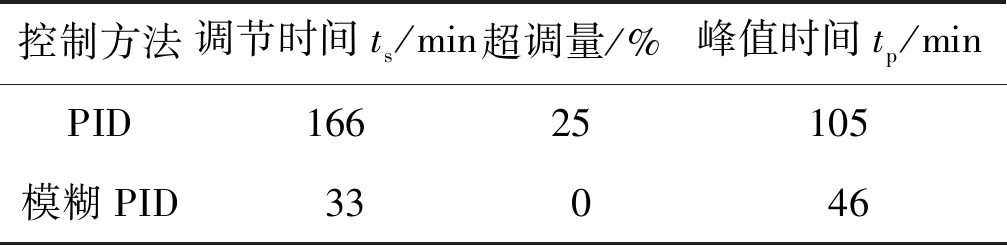

炉温期望值设置为800 ℃。PID控制和模糊PID控制炉温仿真曲线如图7所示。

图7 PID控制和模糊PID控制炉温仿真曲线Fig.7 Furnace temperature simulation curves of PID control and fuzzy PID control

由图7可以得出两种控制方法的系统动态性能指标,如表2所示。由表2和图7可知,用模糊PID算法控制炉温不仅能加快系统的响应速度,而且没有超调,改善了系统的控制效果。

表2 系统动态性能指标Tab.2 System dynamic performance index

4 结论

在此次步进梁式加热炉监控系统的设计中,在不改变产线上基础设施的前提下,将Modbus、Profibus-DP以及Profinet三者进行良好的协调与融合,并将冗余网络、VLAN应用到设计中,实现了产线上数据的无缝融合以及数据的安全高速传输。由于炉温具有时变性、非线性、大滞后、多扰动等特点,运用模糊PID算法对炉温进行控制,弥补了传统PID算法的不足,优化了控制效果,保证了产线的安全、高速生产。