高温气冷堆壳体焊缝超声波成像自动检测技术

国核电站运行服务技术有限公司 张 乐 沈超越 肖爱武

1 前言

反应堆堆芯壳体是高温气冷堆的重要设备,是阻止放射性外泄的第三道屏障之一,其焊缝质量是保证核电站和核动力装置正常运行的关键。根据设计采购要求,堆芯壳体焊缝在焊后热处理前和焊后热处理后均应进行内部缺陷检测;超声波检测和射线检测均为内部缺陷检测的重要方法,超声波检测与射线检测相比,不受时间窗口限制的,无辐射,是一种被广泛采用的安全高效的检测方法。

反应堆堆芯壳体焊缝在焊接过程中容易产生裂纹、未焊透、未熔合、夹渣、气孔等缺陷。无论在设备制造阶段还是核电站役前和在役检查阶段,对一些关键的核级部件,如主管道焊缝、安全端焊缝的检测,超声成像自动检测技术的应用越来越广泛,而对于重要容器壳体对接焊缝的超声波检测目前大多数仍采用的是手工检测,成像自动检测数据可以永久存储,可供多人多次离线分析,可以降低人为失误及缺陷漏检,所以实现及推广壳体焊缝超声波自动检测技术具有重要的意义。本文将介绍设备制造阶段超声波成像自动检测技术在高温堆堆芯壳体焊缝上的应用。

2 研究对象介绍

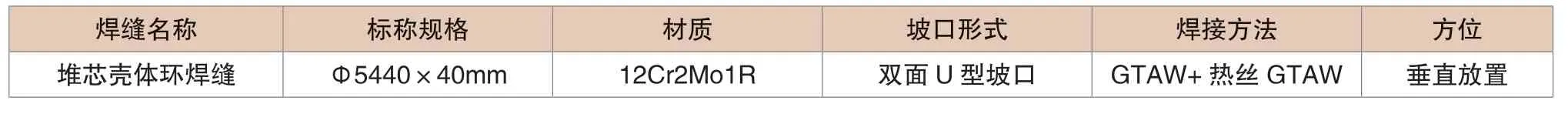

高温气冷堆核电站示范工程项目高温气冷堆堆芯壳体环焊缝,规格如表1,坡口型式如图1所示。

表1 被检焊缝规格

图1 焊缝坡口型式图

3 检测技术要求及难点分析

3.1 技术要求

满足ASME(2004)第III 卷,第一册NG 卷和第V 卷的检验要求[1];

采用自动检测装置能满足探头进行轴向和周向4个方向扫查要求;

探头晶片覆盖10%以上;

对探头移动距离能保证声速100%全体积覆盖焊缝及其热影响区;

至少能满足携带4个探头进行同时检测。

3.2 自动检测实施难点分析

扫查机器克服重力影响。堆芯壳体环焊缝采用的是TIG 焊接,容器竖立放置,装置由于重力影响有坠落风险;壳体外径较大,装置整周安装困难。外径尺寸为Φ5440×40mm,为保证机器人在同一水平位置规则运行,需要设置周向轨道来引导机器人,放置机器竖直位置偏差较大,由于壳体外径较大,轨道设计存在较大难度,且安装难度大。

探头垂直焊缝扫查移动距离较大。根据ASME第V 卷要求,焊缝检测一般采用45°、60°、70°横波探头,本次被检工件厚度为40mm,采用的双面U 型坡口容易产生坡口未熔合、未焊透、夹渣等缺陷,所以应尽可能使探头的一次反射波也覆盖整个焊缝壁厚区域,因此为满足一次反射波的覆盖探头移动距离较大,要满足4个以上探头同时检测,又要提高扫查效率,探头布置上存在难度[2]。

3.3 对比试块

对比试块用于校验探头及设置探头检验灵敏度。对比试块的材料、热处理状态应与被检件相同,表面粗糙度Ra ≤3.2μm,对比试块厚度T=40mm。长横孔直径为Φ3±0.8mm,孔深38mm,长横孔平行于校验表面。矩形切槽深度为2%T(0.8+0.08-0.16mm),切槽长度最小为25mm,切槽宽度最大为6mm。

4 检测方案介绍

为了满足技术规范的要求,解决现实存在的实施难点,实现壳体焊缝的自动检测,介绍在扫查装置、轨道和探头的选择布置。

4.1 基本框架

检验系统主要由扫查爬行小车、轨道、多通道超声检测设备(Olympus MS5800系统)、数据采集及分析系统等部分组成。管道自动扫查器端部携带超声波探头组件,通过对装置的控制,扫查器可以在管道上周向和轴向运动,完成对焊缝的自动扫查。

4.2 扫查装置

扫查装置主要采用AGS-1爬行小车,小车可通过X 电机驱动沿着周向轨道做平行于焊缝方向运动,也可通过Y 电机驱动垂直于焊缝方向运动。由于压力壳体材质为碳钢,为降低扫查装置的重力影响,机器人小车四驱动轮均采用磁吸轮。

4.3 轨道

爬行小车在X 电机驱动平行于焊缝方向运行时,由于重力和驱动轮摩擦力等影响,小车不会一直平行于焊缝运动,为保证小车沿一个水平位置运动,需要安置一个限制或引导小车行径的轨道,由于壳体外径较大;为便于安装和携带,最终采用链条做为小车导轨;为便于链条的安装和确定水平位置,采用轨道固定磁吸块配合安装。

4.4 超声波检验系统

超声波自动检测选择的仪器为奥林巴斯生产的MS5800多通道超声仪,该型号仪器具有16通道,能同时连接16个单晶探头或8个双晶探头;仪器有编码器接口,可将扫查器的编码器信号接入。能实时精确记录各个探头的位置参数,方便对缺陷的定位。

4.5 检测探头

由于焊缝为双面U 型坡口,壁厚为40mm,通过CIVA 仿真测试采用45°、60°横波探头用直射波和一次反射波对焊缝进行检测,能满足检验的要求。所采用的检验探头如表2所示。探头组件,焊缝的超声波检验所使用的探头包括纵波直探头、横波斜探头或其它性能优越的特种探头,探头组件可同时携带4~6组探头同时扫查,某制造厂高温堆焊缝超声波检测主要由2组45°横波斜探头,2组60°横波斜探头,1组纵波直探头组成;5组探头可同时进行扫查。

表2 检验探头列表

为使探头有足够的移动距离,保证探头能满足对焊缝的全体积扫查,探头声速传播布置如图2所示。

图2 探头扫查布置示意图

4.6 耦合剂选择

耦合剂是用来排除探头和被测物体之间的空气,使超声波能有效地穿入被测物达到有效检测目的,工业耦合剂主要是以机油、甘油、水、化学浆糊,或者是商品化的超声检测专用耦合剂等作为耦合剂,堆芯壳体待检时为竖立放置,而且容器底部有机电设备,所以耦合剂不能采用流动性较大的液态或胶状耦合剂,应采用粘黏性较好,不易流动,适合探头往复移动的耦合剂。经过调研和比较可采用上海新美达发明的CG-10核级超声波耦合剂。该种耦合剂不易流动、粘附性好、不易擦除、防锈防腐,具有较好的耦合效果,可用于自动扫查使用。

5 现场检验及结果

5.1 自动检测结果

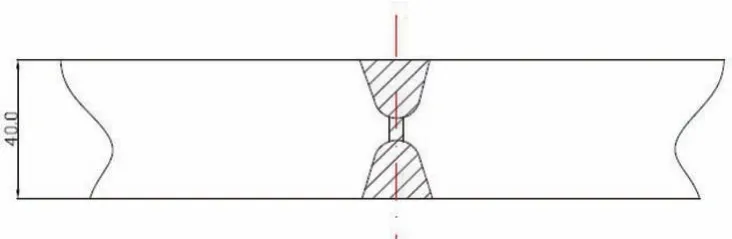

对某制造厂高温气冷堆壳体焊缝进行100%超声波成像自动检测,共发现5处缺陷当量超过20%DAC,具体如表3。

表3 WPS 002焊缝成像自动检测技术结果

5.2 人工复检结果

为验证自动检测技术的可靠性,对自焊缝进行人工复检,共发现的5处当量超过20%DAC 的缺陷信号,复检结果如表4所示,缺陷周向分布见图3。

表4 WPS 002焊缝手动扫查结果

图3 缺陷分布示意图

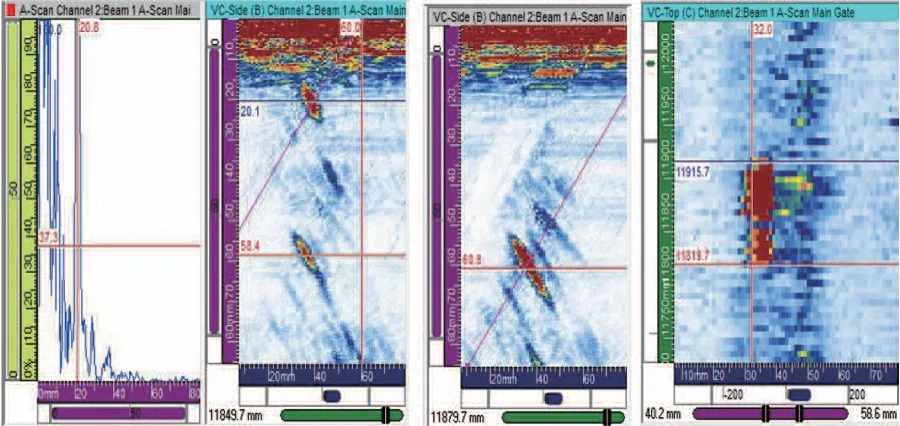

通过人工复检结果可知,自动检测结果与人工复查结果基本一致。4#缺陷信号图见图4。

图4 4#缺陷信息

6 结语

采用检测工艺能能同时完成4~6组探头的自动检测,检测数据可同时显示A 扫、B 扫、C 扫数据影像,检测数据可永久保存,可供离线分析,提高了检测数据的可靠性及置信度。