660W空冷机组全流程三维可视化系统建设研究

内蒙古汇能集团长滩发电有限公司 王小勋 海铁成 张富军 李 石 包好斯巴乙拉 张 波

北京必可测科技股份有限公司 张 灯

关键字:空冷机组;三维可视化;工艺流程;地下管网;开挖模拟

1 研究背景

电厂的生产区域设备密度高,空间分布复杂,通过构建三维场景,体现电厂设备、管道、阀门在空间中的布置,还能直观表现电厂各系统的组成和相互关系,用户则可以通过宏观视角把握电厂生产区域的工艺流程全貌。构建1:1全流程三维场景,是建设智慧电厂的数据基础。

火电厂属于典型的流程工业,涵盖输煤、锅炉、汽机、电气、脱硫、化学多个专业,每个专业都含有大量的设备和管道,且专业之间彼此关联,为了表现生产的全流程,这些内容全部需要三维建模,其中重要设备需要制作内部结构。如何设计一套合理的技术架构和人机界面,如何处理海量的三维模型数据,让日常的业务部门在网页中高效使用本系统,是建设过程中的一个关键点。

内蒙古汇能集团长滩发电有限公司2×660MW超超临界新建项目,为了解决上述问题,以逆向工程的标准构建了厂区的土建、钢结构、设备以及地上地下的全部工艺管道,开发出一个基于火电厂全流程,涵盖工艺模拟、地下管网测漏、设备结构和拆解功能的三维可视化系统。

2 系统设计

为了有效管理全流程三维模型,使得系统在基建和运维阶段能满足电厂的业务需求,设计了本系统的三层模式技术架构,系统架构分层如下:数据层、场景层和应用层。

2.1 数据层

数据层是架构设计的最下一层,主要作用是将现场采集的数据格式不统一的原始数据,包括:设计院或设备厂家提供的设计模型、图纸、文档和用户配置数据,按系统统一规范制作成标准三维模型组件。这些组件可以通过其特征参数调整外观形状,同时可以在场景层中任意组合,从而以最小的数据量构成全厂三维模型。

下表列出了主要的标准组件:

标准组件 主要特征参数 备注直管段 管径、长度、材质…弯头 管径、半径、角度…阀门 类型、接口、状态…设备管道接口 位置、管径、方向…设备螺栓 型号、数量、排列…设备轴承 类型、外径、内径…

2.2 场景层

场景层的是架构设计中数据层的上一级,作用是基于标准三维模型组件构成三维场景。

因为系统每次只会加载一种场景,场景在切换时会先释放当前场景的资源,所以为了保证系统的执行效率和软件功能的实现,根据电厂工艺流程的特点将全厂模型划分为三种级别:厂级、系统级和设备级。

2.3 应用层

应用层是架构设计的最上面一级。作用是利用三维场景和人机界面,实现最终的应用效果:全厂可视化、工艺流程、地下管网应用、设备拆解等。

3 建设过程

3.1 场景构建

本系统使用AutoCAD 和3dmax 软件作为建模软件,以逆向工程方式构建三维场景,逆向工程是对已建设完成的现场进行设计技术再现,逆向工程的原始素材包括:设计院或厂家提供的设计模型、图纸、工程文档、现场采集的点云、视频和照片。

在构建场景时,优先使用标准三维组件,以搭积木的方式来构建。标准件不满足要求时,则需要新构建模型,并做如下工作:

如果此模型可以在其他场景再次复制使用,则将其作为新的标准组件;如果此模型其他场景不再使用,则不将其作为新的标准组件。

场景的划分方法是基于具体软件功能点的不同,表现内容也不同。下表列出了各级场景主要表现的内容:

场景等级 模型细节要点 备注厂级主要设备外形;烟风道和较大管道;厂房、锅炉钢架。系统级 工艺流程相关的设备;管道、阀门等连接部件。设备级设备外观;连接管口;重要内部结构。

3.2 系统开发

选择Unity3D 作为三维开发工具,系统开发的主要过程:

系统设计:明确各场景需要实现的功能和输入输出数据。

交互设计:设计各功能模块的人机交互界面和动态方案。

程序编码:根据上述设计内容完成程序编码。

系统测试:将程序部署到现场硬件环境中,测试系统的功能、技术指标是否达到预定要求。

火电厂的实际生产现场设备密度非常高,因此基于现场构建的三维模型也有同样的特点。火电厂工艺流程涉及多个专业,分别由不同专业的人去管理,各用户关注的重点流程和设备会有不同。火电厂全流程三维场景数据量大,加载和运行这些数据需要有一定的流畅度。

比如工艺流程展现的设计思路如下:

左侧以树形图方式将各大专业和分系统列出,用户可选择抽取一个大专业或分系统的三维模型,从而快速定位关注的系统图。右侧以多级菜单和勾选方式,用于控制开关单个系统中的线路(以阀门为界),这样就非常清晰的表现了每条线路的起止位置、工质类型。中间的三维场景为全热点三维模型,鼠标可交互每个设备、管段、阀门,查看相关工程信息。

3.3 场景轻量化

由于需要表现全厂的工艺流程,模型的对象数上万级别,全部模型的三角面数量为百万级别,如果不做任何处理就直接导入三维场景使用,运行速度会非常慢。三维场景轻量化的目的是使软件系统的加载和渲染速度都满足基本的使用要求。主要用了以下方法:

3.3.1 重建Poly 模型

在三维场景构建时,使用了电力设计院提供的Nurbs 模型,由于此模型是用于设计工作的,直接导入软件开发的三维场景会产生大量冗余数据,因此在建模开始阶段,通过使用3dmax 建模工具,将设计院提供的Nurbs 模型重建成Poly 模型,再导入三维场景,避免冗余的模型数据,可提升渲染效率。

3.3.2 多细节层次

三维场景在运行时,屏幕上同时可见的模型数据决定了系统的运行速度。当镜头拉的较远时,模型上的许多细节由于无法被用户看清,会变成无用信息。

多细节层次技术可根据物体模型的节点在显示环境中所处的位置和重要度,决定物体渲染的资源分配,降低非重要物体的面数和细节度,从而获得高效率的渲染运算。比如在表现锅炉模型时,当距离较远时,以块状三维模型来表现锅炉的外形轮廓,随着镜头的逐步拉进,则将视线可见范围的模型替换成性能消耗较大的管线模型,由于此时视野范围有限,同时显示的管线不会很多,从而保证了系统运行效率。

3.3.3 动态遮挡剔除

系统在运行时,用户可自主移动镜头对三维场景进行观察。当有多个模型处于同一直线时,后方被遮挡的模型其实是无效数据,此时如果系统依然无差别完整显示这些模型,会导致性能的浪费。

动态遮挡剔除是一种通过避免渲染背对观察者的几何体面来提高性能的优化措施。以锅炉为例,当用户查看水冷壁时,大量位于水冷壁后方不可见的管道会被停止渲染,只有当水冷壁被隐藏或是用户将视角转动到水冷壁内部时,更多的模型才被显示出来。

4 建设成果

4.1 多版本发布

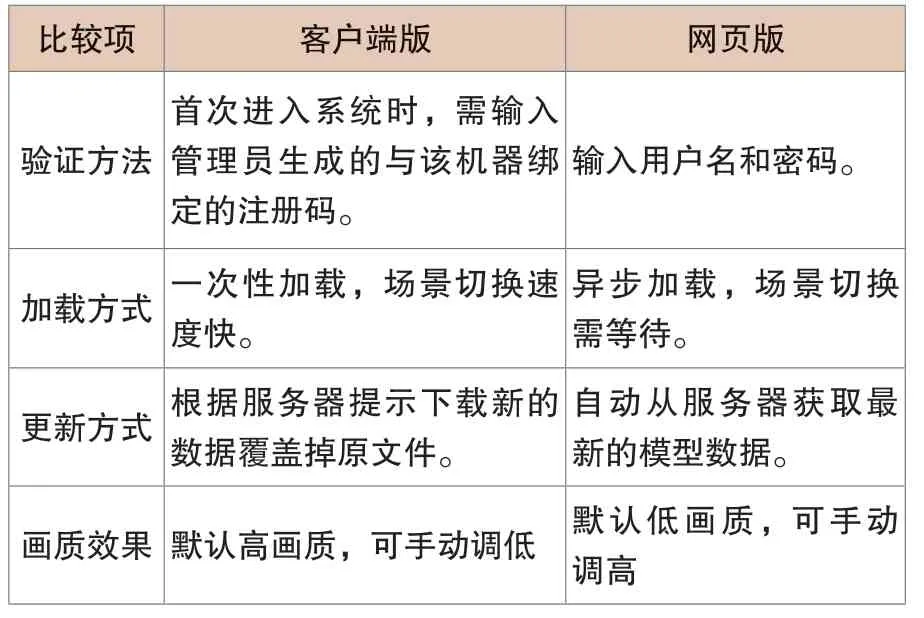

基于三维可视化开发的业务系统,通常需要在加载运行效率和显示效果方面做一定的平衡。本系统基于业务功能的特点和现场部署的实际情况,确定了多版本发布的方案,总共发布了PC 客户端版、网页版和移动APP 版三个版本,其中PC 和APP 版除了运行终端有差别,其余大体相同,下表总结了客户端版和网页版各自的特点:

比较项 客户端版 网页版验证方法首次进入系统时,需输入管理员生成的与该机器绑定的注册码。输入用户名和密码。加载方式 一次性加载,场景切换速度快。异步加载,场景切换需等待。更新方式 根据服务器提示下载新的数据覆盖掉原文件。自动从服务器获取最新的模型数据。画质效果 默认高画质,可手动调低 默认低画质,可手动调高

4.2 全工艺流程

系统打开后默认进入主场景的自动漫游模式,可通过右下角的菜单切换其他浏览模式或是进入其他场景。主场景预留了对外通信接口,可接入实时数据后用于中控室或是展厅的全厂信息展示。

工艺流程场景分为自由浏览模式和演示模式。在自由浏览模式下,用户通过手动激活介质流向、查看设备管道阀门信息的方式进行流程展示。在演示模型下,系统以语音、文字、动画方式自动演示流程。

所有工艺流程被分为锅炉、汽机、电气、化学、脱硫、输煤六大专业。

锅炉专业:制粉系统 、风烟系统、锅炉汽水系统、过热蒸汽系统、再热蒸汽系统、主蒸汽及再热蒸汽系统、给水系统、电除尘系统、脱硝系统、正压气力输灰系统、吹灰系统、除渣系统、空气预热器系统、压缩空气系统、送风系统。

汽机专业:凝结水系统、闭式水系统、循环水系统、旁路系统、低压加热器系统、真空系统、辅助蒸汽系统、轴封蒸汽管道系统、汽轮机抽汽系统、高低加疏放水系统、全厂润滑油系统、间接空冷系统、采暖换热系统、辅机干湿联合蒸发冷却系统、EH 油系统、除氧器系统、辅机冷却水控制系统。

电气专业:电气一次系统、电气厂用电系统、发变组及网控继电保护系统、发电机励磁系统、发电机定冷水系统、发电机密封油系统、发电机氢系统、发电机氢系统冷却系统、110V220V 直流系统。

化学专业:化学制水系统、凝结水精处理系统、生活污水处理系统、工业废水处理系统、含煤废水处理系统、汽水取样系统、化学加药系统、全厂消防水系统、制氢系统、综合水泵房系统、酸碱废水池系统、机组排水槽系统。

脱硫专业:浆液循环系统、吸收塔喷淋系统、真空皮带脱水机系统、尿素制备系统、除雾器冲洗系统、脱硫废水零排放系统、氧化风系统。

输煤专业:输煤系统。

各子系统以树形图的方式列出,选取任意子系统可单独显示,快速定位需要关注的系统或设备。

被抽取的三维可视化系统为全热点三维模型,鼠标可交互每个设备、管段、阀门,均可查看相关工程信息。同时预留了数据接口,用于实时业务数据的显示。

4.3 重点设备建模

系统选取了32个重点设备(见下图),进行了零部件级别的精细化建模:

选取特定的设备可进入其三维场景。系统在场景中实现了设备信息浏览、设备结构演示、分解图、运行演示、检修步骤模拟拆解等功能。

4.4 地下管网

地下管道一旦发生泄漏,会导致生产现场的工艺流程异常或中断,甚至会造成人身和财产的重大损失。因此实时在线监测管道状态、事故发生时快速定位泄漏点、制定可靠的开挖和修理方案显得尤为重要。

对于需要监测泄漏的管道,选定管段安装超声传感器,监测信号通过4G 信号无线传输到三维系统主机的接收器,系统即可实时接受到泄漏监测数据。当泄漏发生时,三维场景将以图标闪烁的方式,提示泄漏发生的准确位置:

在三维场景出现报警图标后,点击图标,镜头会聚焦到报警点附近。通过鼠标指定对角线,可以在地面上选取一个矩形区域。系统会模拟该范围被挖开,并显示出地面下的管道和其他设施,实现开挖模拟功能。

三维场景中呈现开挖状态时,用户可点击露出的管道查看管径、类型、起止点等信息。用户可调整镜头到合适的角度对三维场景进行截图输出,用于检修计划辅助。

5 总结

本项目首先对一个660W 空冷机组的生产涉及的全流程进行了三维场景(包含地上和地下部分)构建,然后解决了大场景模型数据的轻量化问题。在此基础上,通过一定的技术架构方案和人机界面设计,最终发布了多版本的三维可视化系统。该系统实现了全厂可视化、工艺流程演示、地下管网监测、设备模拟拆解等功能,是建设智慧电厂的重要组成部分。