电路时序设计引起的缺逆相保护故障案例浅析

赖海龙 周天翊 董子祺

(珠海格力电器股份有限公司 珠海 519070)

引言

在各种类型的电机中,直流电机因良好的启动性能、制动性能和调速性能而在航天、工业、数字化控制等领域得到了广泛应用[1]。随着技术发展,一些产品在升级换代过程中,原本使用的交流电机正在被逐步替换为直流电机,但实际开发设计过程中,如不系统地对此进行全面技术评估,往往容易忽略一些设计细节,导致产品出现问题。比如在进行直流母线电容的选型方面,由于大电容储能较大,即使输入电源断开后,仍能保证后级电路工作一段时间,这就可能会产生供电时序的设计问题。

下面,本文以某电器设备上出现的一单供电时序引起的缺逆相保护问题为例进行分析。

1 电器设备报缺逆相保护问题

某电器设备在产品升级中将原来交流电机改为直流电机,在进行研发试验时,发现在断电上电过程中,设备的显示器上会出现缺逆相保护故障。

1.1 问题定位

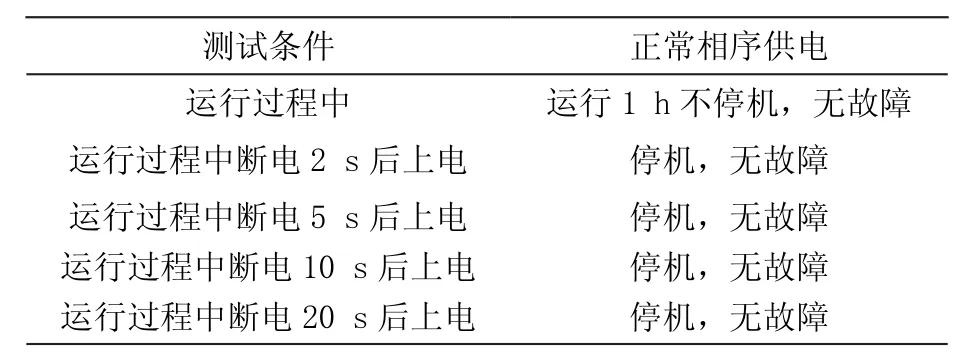

检查供电箱,电源线接线牢固,且正常运行时,未出现过缺逆相保护,初步排除电源供电问题,为了进一步分析,对运行过程中断电报缺逆相故障设计如表1的实验方法进行验证。

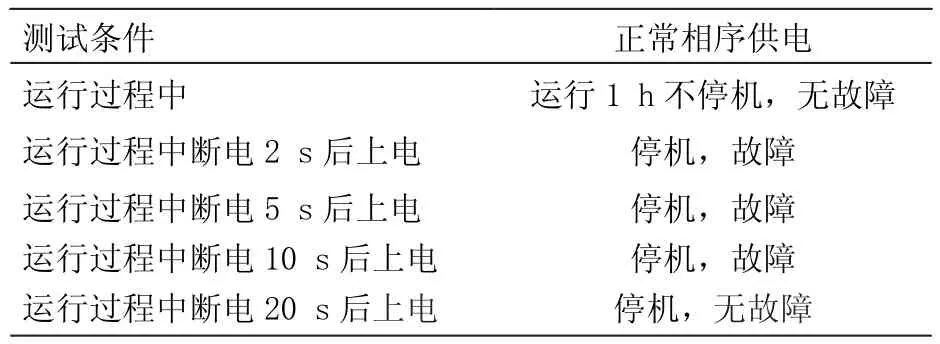

表1 运行过程中断电缺逆相保护测试

经过多次复测发现,如表1结论,正常相序供电的情况下,正常运行断电至20 s前出现异常的缺逆相保护故障。从电路原理分析,相序检测输入到主控芯片的逻辑信号必须在有三相交流电时才有检测信号,三相电断开则无检测信号,所以分析断电后,即三相交流电压信号消失后,主控板相序检测仍在检测判断,满足缺逆相保护检测条件,从而误报缺逆相保护。

1.2 相序检测原理分析

在日常生活中,电气设备中所有电动机的正反转都会随着三相交流电的相序不同而发生改变。准确地测量和判断三相交流电的相序,对于电气控制设备的正确运行起着特别重要的作用[2]。在电路系统中,为避免三相供电设备因为电源错相、缺相导致的事故或设备损坏,一般会设置缺逆相保护电路。该电路常常使用光耦隔离过零检测的方式配合IC芯片进行缺逆相判断,以下对电器设备的相序检测电路及功能进行分析。

如图1所示,端口IO4/IO5/IO6为三相电压输入,端口IO1/IO2/IO3为检测电平信号输出,由电阻分压降压通过光耦隔离,在光耦副边上输出正半波时序,正半波时序通过主控芯片采样分析判断是否出现缺相、逆相情况。

图1 相序检测电路

在图1电路中,前端电阻用于分压降压,R7、R8、R9为偏置电阻,为光耦导通提供电流。二极管为整流作用,仅在正半波使光耦原边导通,输入到主芯片的为+5 V逻辑电平。

1.3 软件逻辑分析

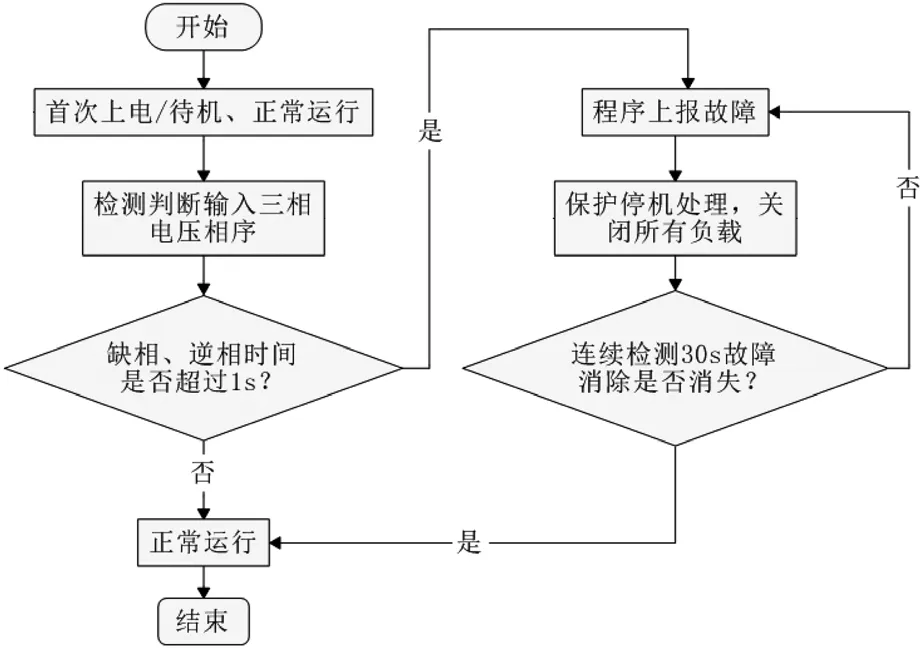

在该电器设备中,其缺逆相保护程序运行逻辑如图2所示。当首次上电时,连续1 s检测到缺、逆相,则报缺逆相保护,此时会关闭所有负载,停机处理,需连续30 s检测到故障消除,才允许恢复运行。设备待机或运行过程中,连续1 s检测到缺逆相,则报缺逆相保护,关闭所有负载,按保护停机处理。如果连续30 s检测到故障消除,则允许恢复运行。

图2 缺逆相保护逻辑流程图

1.4 故障原理分析

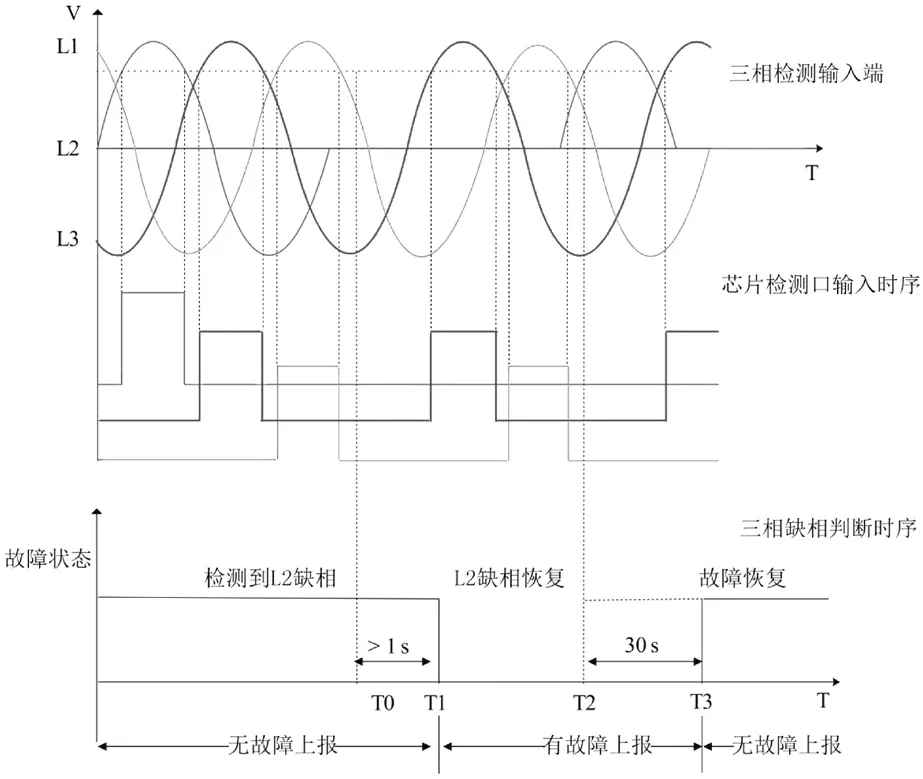

在该电器产品升级设计过程中,在产品电源部分上,交流电机和直流电机使用电源方案和供电负载功率均相同,电路系统拓扑如图3所示,不同之处在于,直流电机直流母线电容C为两个电容并联方案,总电容量共690 μF,而交流电机直流母线电容C使用单电容,其电容量仅为47 μF。这是因为电机取电方式不同,交流电机直接从电源输入前端三相取电,直流母线仅供给开关电源转换输出即可,47 μF电容起到滤波作用,而直流电机需要提供直流电压,在整流输出的直流母线取电。为保证稳定的输出电流,直流母线就需要更大的电容进行滤波和储能,所以使用690 μF电容选型满足直流输出功率需求。

图3 直流电机强电电源电路

电容的容量大小表征了电容器存储电荷多少的能力[3],电容越大,储存的电荷也就越多。交流电机的电容选型要远远小于直流电机的电容选型,直流电机电容量大,意味着其存储的电荷多,其对应的主板的放电时间也就响应变长。

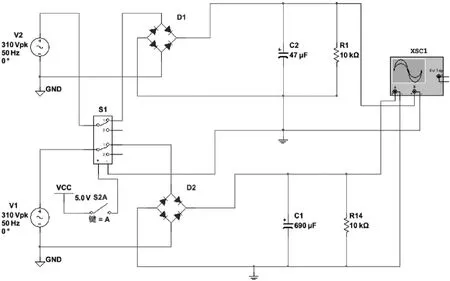

以缺相为例,结合电路原理图对正常的缺逆相保护检测时序逻辑进行分析:

如图4所示,T0时刻为L2缺相故障瞬间,检测到的故障时间(T0~T1)>1 s,则判断为故障,T1时刻开始上报缺相故障,并立即关闭所有负载,按保护停机处理。T2时刻为电源L2缺相恢复正常,需连续检测时间(T2~T3)>30 s无缺相情况,则判断故障恢复,从T3时刻上报无故障信号,清除显示器上的故障显示。

而实际在电源断电的情况下,如图5所示,T0为掉电时刻,掉电后无相序信号输入,故障时间(T0~T1)>1 s,则判断为缺逆相保护故障,立即关闭负载,按保护停机处理。断电后交流信号已经消失,但储存在直流母线电容中的能量缓慢释放,只有母线电容电压低于后级电源转换正常工作电压V1时,主控才会停止工作。因此,T1时刻后程序将上报电源缺逆相保护,一直到T2时刻后主控系统停止工作,如果在未到达T2时刻时重新上电,则检测到相序正常后又会按照图4中时序,持续检测30 s正常才会消除故障。

图4 相序故障检测时序

图5 实际情况下故障检测时序

综上所述,该电器设备断电后,误报缺逆相保护故障的主要原因确定为:母线电容放电时间较长使主控板断电时间相对更改前延长,导致主控板误报检测到的缺逆相保护故障。

2 仿真电路模型分析

利用计算机仿真软件对该强电电路部分进行仿真分析,母线电容放电过程可等效为无源RC电路电压响应模型[4]。

无源RC电路电容电压与时间关系为:

直流母线电压即电容初始电压V0为310 V,直流电机项目和交流电机项目使用相同的开关电源方案,后端负载大致相同,主要区别在于母线电容,直流电机项目直流母线电容690 μF,交流电机项目直流母线电容 47 μF。

如(4)所示相同情况下,放电达到V(t)状态时,直流电机项目母线电容放电时间比交流电机项目高出约14倍之多。

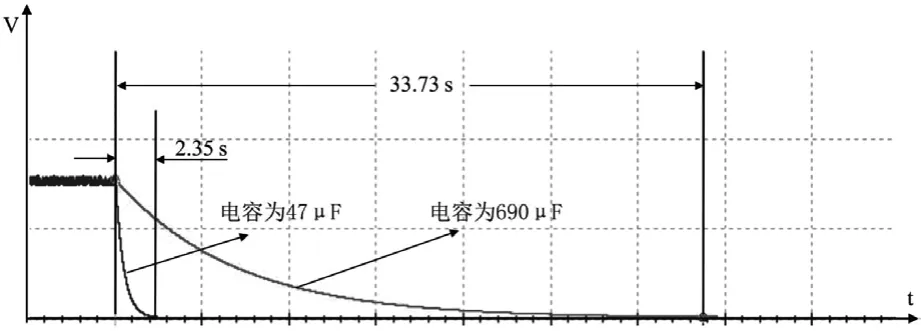

通过仿真软件来模拟该电路母线电容放电过程,如图6所示。

图6 母线电容放电特性仿真原理图

万用表测量后端负载电阻约为10 kΩ,由仿真测量可知,母线电容为690 μF时电容恢复至初始状态需33.73 s,母线电容47 μF时,电容恢复至初始状态需2.35 s,如图7所示,相差约14倍,与(4)式计算相似。

图7 母线电容放电特性仿真结果

实际测试中,强电迅速断开,但弱电部分断电后由于电容无法迅速完成放电,将持续工作一段时间后才会断电,并且随着电容的增大,放电时间也会延长。

3 整改及验证

由上述分析可知,母线电容为690 μF时,电容恢复至初始状态需33.73 s,因此等待断电后电容放电完成,则可避免断电时设备误报缺逆相保护故障。本次整改是从软件程序优化进行改进,增加延时上报故障的处理。

整改后的判断逻辑如图8所示,对应到断电过程时,其具体的时序如图9所示,T0为断电瞬间,当(T0~T1)>1 s时检测为缺逆相保护故障,此时按停机处理,缺逆相保护故障信号延时60 s后上报,此时母线电容早已放电低于V1,主控芯片不工作就无法上报缺逆相故障信息,期间仍然做相序检测,若相序恢复,检测到相序恢复大于30 s则不会上报缺逆相故障,设备可正常运行。

图9 整改后缺逆相检测时序

图8所示的整改方案简单易行,仅通过延时上报缺逆相保护故障信号筛选出真实故障和运行断电,从经济性上来看,既没有增加成本,仅需简单修改程序便能达到目的。从可靠性上来看,仅修改判断检测时间,对设备其他部分并无影响,且能准确的区分出真实相序故障和断电情况,可靠性有很好的保障。

图8 整改后缺逆相检测判断逻辑

设计如表2所示测试条件,采取延迟故障报出时间方案进行试验验证,经验证,整改优化后,该电器设备均不会出现相序保护故障。

表2 更改故障上报时间后测试

4 结语

本文重点讨论了一种电路时序引起的缺逆相误保护案例,并通过理论分析、模拟仿真等手段,探讨了母线电容放电特性对故障检测电路的影响,最后通过整改程序解决问题。现总结如下:

1)电器设备开发过程中,故障保护电路的检测应充分考虑储能器件的延时特性影响,特别是在电源或负载切换时,尤为需要注意。本文的案例之所以出现误报缺逆相保护故障,主要原因是由电源断电后,母线电容放电时间较长,导致与缺逆相故障检测时序切合引起的。

2)对于电路模块之间的时序问题,在整改思路上,可以结合具体的应用场景、整改经济性、改动难度等多维度综合考虑和优化。本文的案例,根据经济性原则,最终采取软件程序处理的方式优化,此处理方式可以解决原有的误报问题,同时不会影响正常的缺逆相保护检测功能。