基于多因素分析的玻璃行业员工不安全行为研究*

门金龙 刘梓标 温淑婷 陈志滔 展铭望

(1.广东石油化工学院安全工程系 广东茂名 525000;2.广东工业大学环境科学与工程学院 广州 510000)

0 引言

我国玻璃生产企业普遍存在安全资金投入较低、安全管理人才配备不够、员工安全文化意识不足等现象,导致企业安全隐患排查不彻底、管理不规范、安全事故频发,造成严重的经济损失,而事故发生的主要原因是人的不安全行为[1-2]。HEINRICH H W认为企业安全工作重心是防止行为隐患;SURRY J将行为隐患的构成分为对事件的感知(S)、理解(O)、行为响应(R),并将其定义为S-O-R模型[3]。HOLMES J J[4]认为S-O-R模型缺少考虑行为的环境因素。NEAL A等[5]认为安全氛围对个体的安全动机与行为造成了滞后影响。SEO D C[6]认为微观的组织因素包括操作规程、安全氛围以及经验管理等,是影响工人安全行为的主要因素,也直接反映了安全管理水平。MULLEN J[7]、BAZROY J等[8]研究认为在玻璃瓶厂事故中有85%是人为因素造成。王海芳等[9]、GELLER S[10]研究提出事故的原因归结于人的因素。傅贵等[11]研究指出事故的共性直接原因是人的不安全行为及物的不安全状态。吴友军[12]提出并运用不安全行为模拟模型研究事故原因。樊运晓等[13]研究指出安全管理的缺失是导致事故发生的根本原因。姚有利[14]应用灰色系统理论研究影响不安全行为的因素。王帅等[15]依托互联网、大数据等技术创新安全检查方式。目前国内不安全行为研究主要集中在煤矿、建筑、交通等行业,针对玻璃行业的研究还比较缺乏[16-17]。

笔者采用问卷调查、信效度分析以及因子分析等方法,研究导致玻璃行业不安全行为的主要影响因素,提出具有针对性的安全管理模式,为有效减少玻璃行业生产安全事故的发生提供理论依据。

1 不安全行为影响因素分析

1.1 作业环境

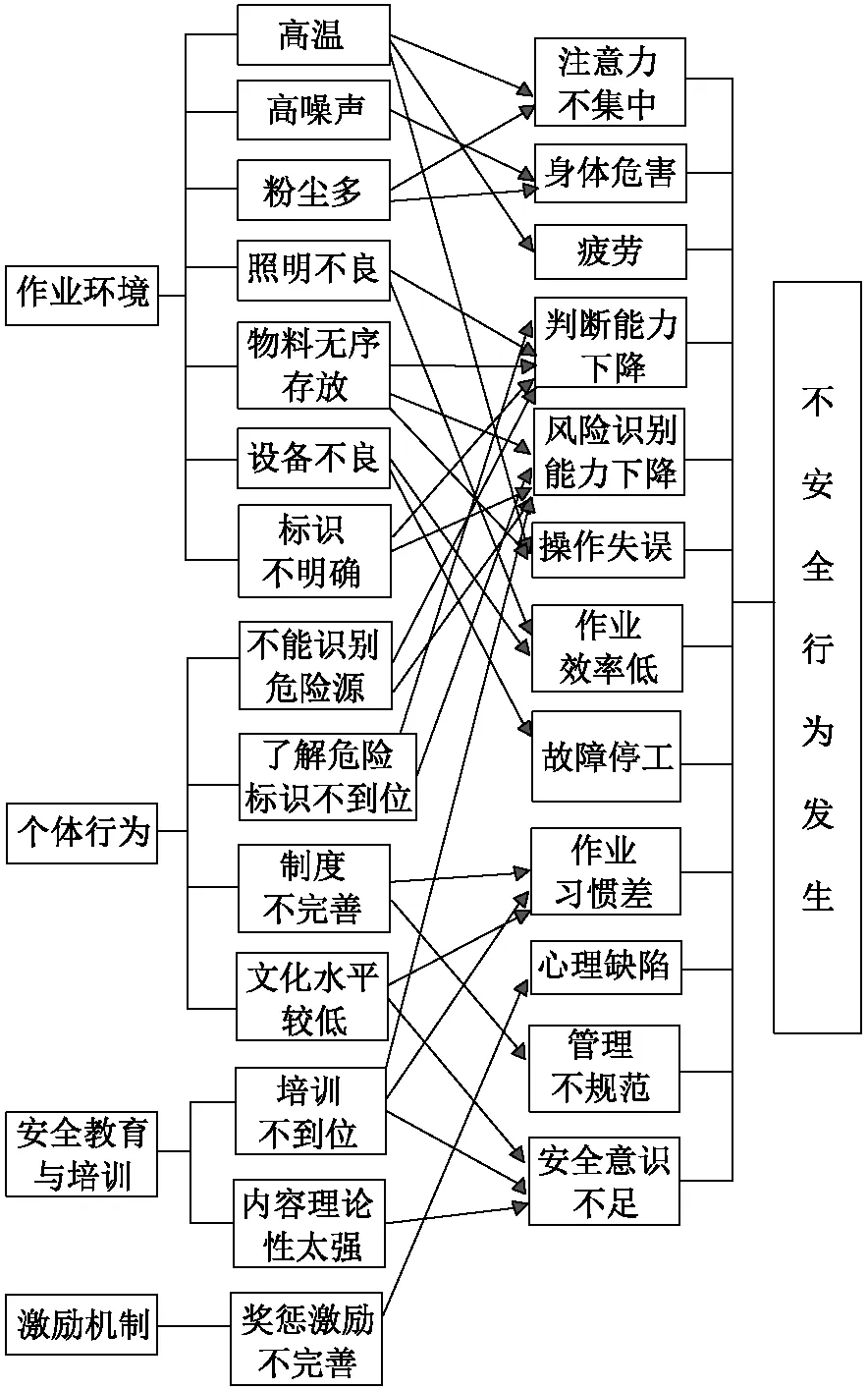

玻璃制品的形成和退火过程使得工作场所环境复杂,对温度、湿度、危害辨识和照明有特定的要求[18-19];工艺过程产生的噪音、二氧化硅等严重影响工作环境,从而影响员工心理安全;物料的无序储存会影响员工的判断能力与风险识别能力,提高工作危险性。综上所述,作业环境中影响员工不安全行为的因素主要包括光照条件、材料储存、设备状况、粉尘处理、噪声危害和标识张贴等[20-21]。各因素间的影响关系如图1所示。

图1 各因素间的影响关系

1.2 个体行为

玻璃生产工艺环节复杂、工作强度大、员工文化水平较低,导致玻璃企业安全管理不规范,员工安全意识不足、作业习惯较差。因此,员工个体行为中的不安全行为主要包括不能正确识别危险源、了解危险标识不到位、管理制度不完善以及不按规定佩戴劳保用品等。

1.3 安全教育与培训

玻璃行业员工文化水平和整体素质偏低,若企业安全教育培训不到位,或教育培训内容理论性太强,都会造成员工安全意识的缺失,间接导致不安全行为的产生;对于新进员工技能培训不足,或未进行操作、技能培训等现象,将会直接导致操作失误等员工不安全行为。

1.4 激励机制

赫兹伯格认为,健康因素和激励因素可为员工带来满意感,提高员工心理安全防线构建。目前大多数玻璃企业能满足员工的健康因素,但员工的归属感、被尊重等其他需求没有得到满足。构建完善的奖惩激励措施,倡导科学、和谐的安全文化,可大幅度降低员工不安全行为发生的概率。

2 问卷调查与信效度检验

2.1 变量测度与研究样本

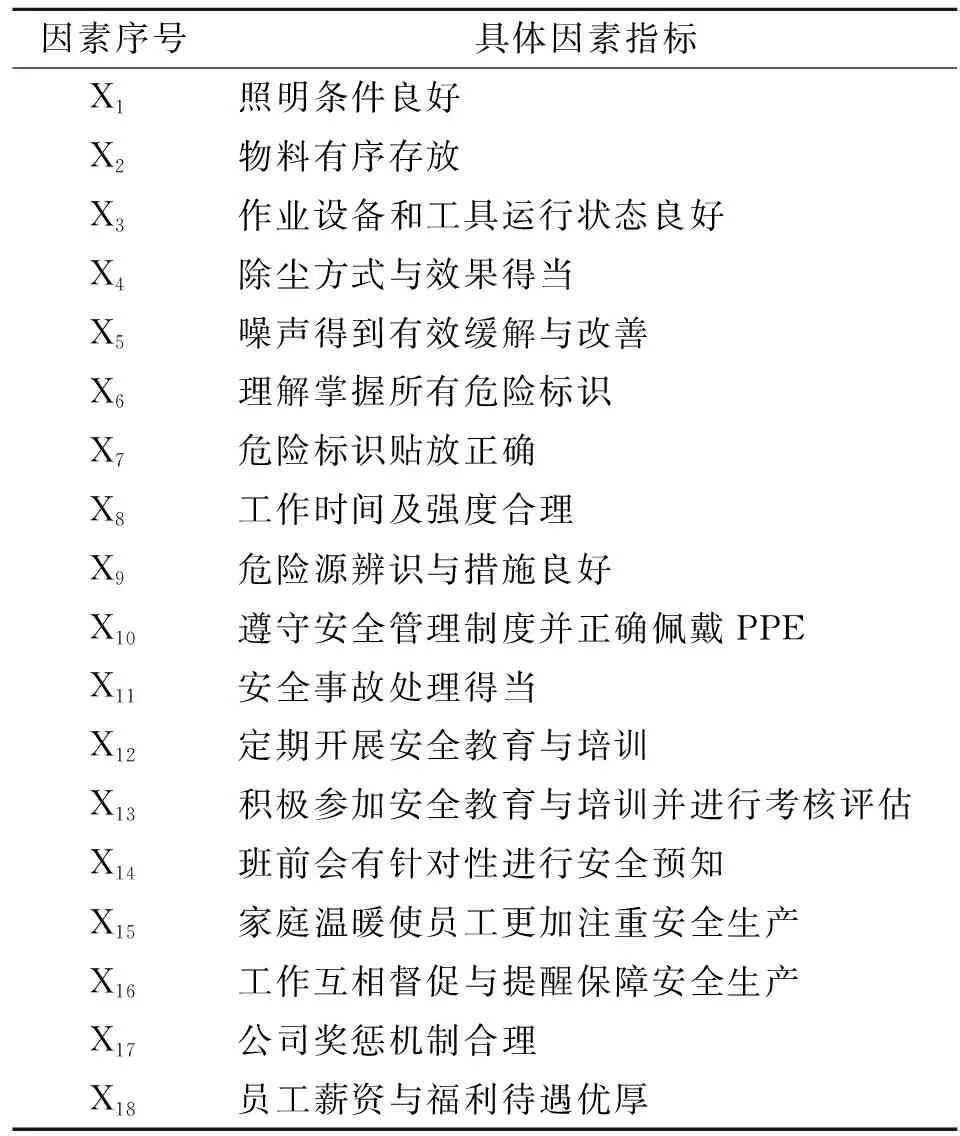

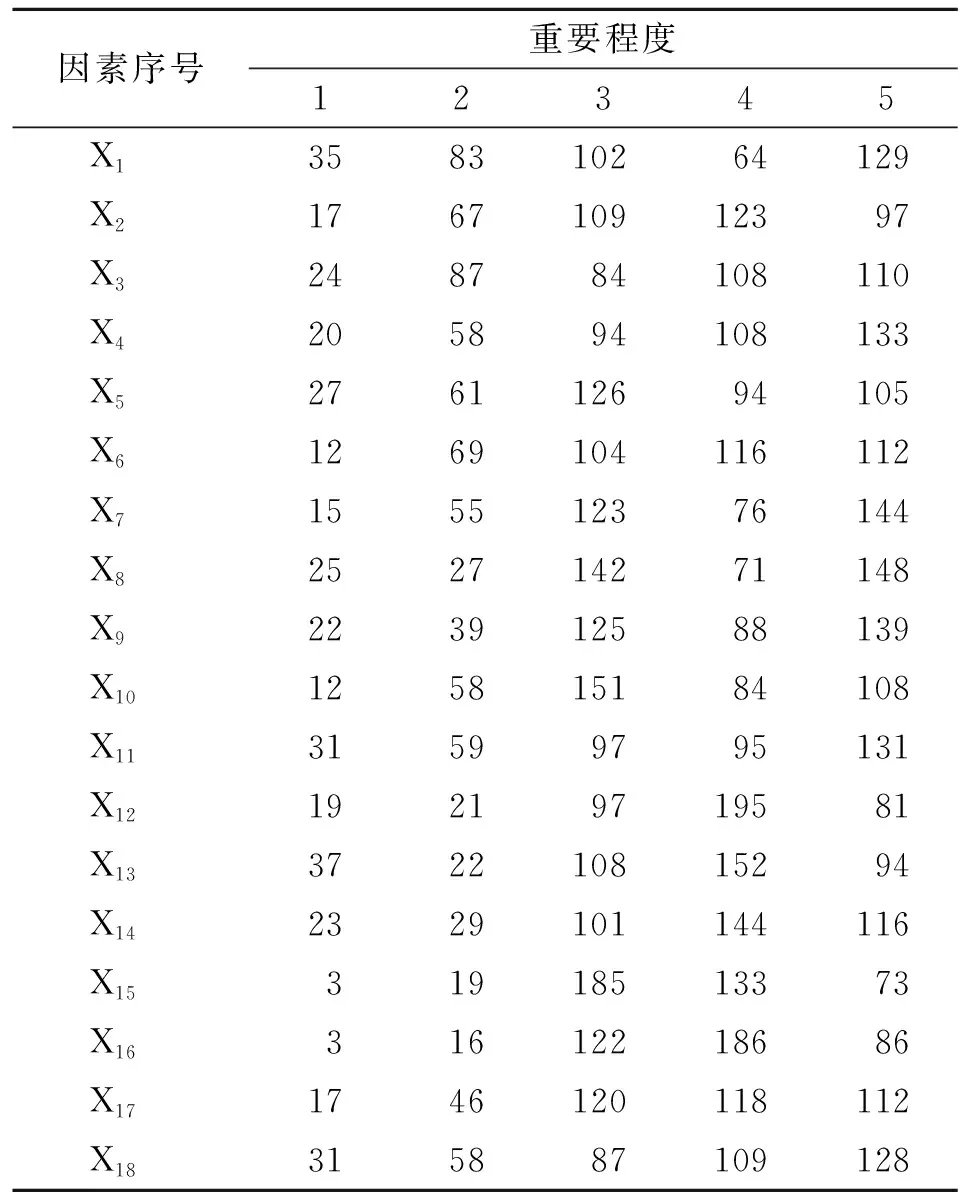

从玻璃行业不安全行为影响因素中提取出18个具体因素指标,如表1所示,并根据管理者可实施的行为特点进行调查问卷设计,问卷均采用五级量表进行收集分析,其中“1”为没有影响,“2”为有点影响,“3”为影响一般,“4”为影响较大,“5”为影响非常大。本次调查以国内某玻璃生产公司420名员工为调查对象,共发放问卷420份,收回有效问卷413份,有效率达98.3%。采用SPSS23.0进行数据统计分析,问卷数据采集结果如表2所示。

表1 员工不安全行为因素指标

表2 问卷调查数据统计

2.2 信效度检验

2.2.1 信度检验

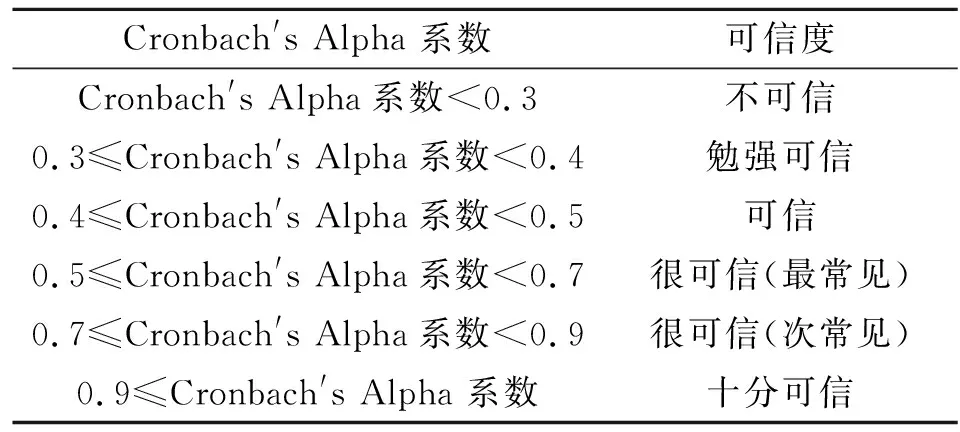

利用Cronbach′s Alpha系数来检验调查数据的可靠性,通过对统计数据可靠性分析得:Cronbach′s Alpha系数为0.894,根据信度与Cronbach′s Alpha系数的对应关系,如表3所示,问卷的同质信度都大于0.7,说明问卷获得真值的能力都在很可信(次常见)的范围内,问卷具有很高的可信度。

表3 信度与Cronbach′s Alpha系数对应关系

2.2.2 效度分析

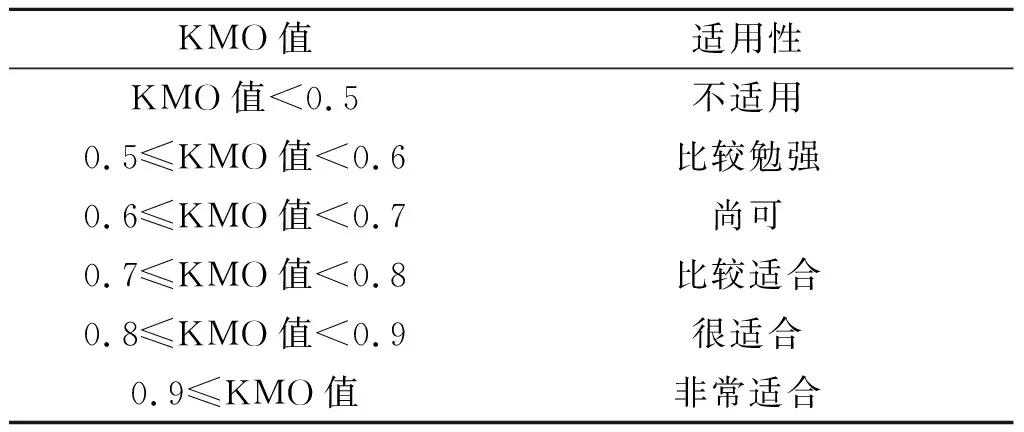

采用KMO检验和巴特利特球形检验来衡量员工不安全行为的18个影响因素有效性,并以此衡量影响因素是否适合进行因子分析,如表4所示。经过检验,影响因素KMO值为0.873,可知各影响因素之间具有较强的独立性,且巴特利特球形检验显著水平小于0.5,问卷调查数据很适合进行因子分析。

表4 KMO值与因子分析法适用性的关系

3 因子分析

3.1 不安全行为影响因子提取

将问卷调查所收集的数据建立员工不安全行为18个影响因素的数据矩阵:

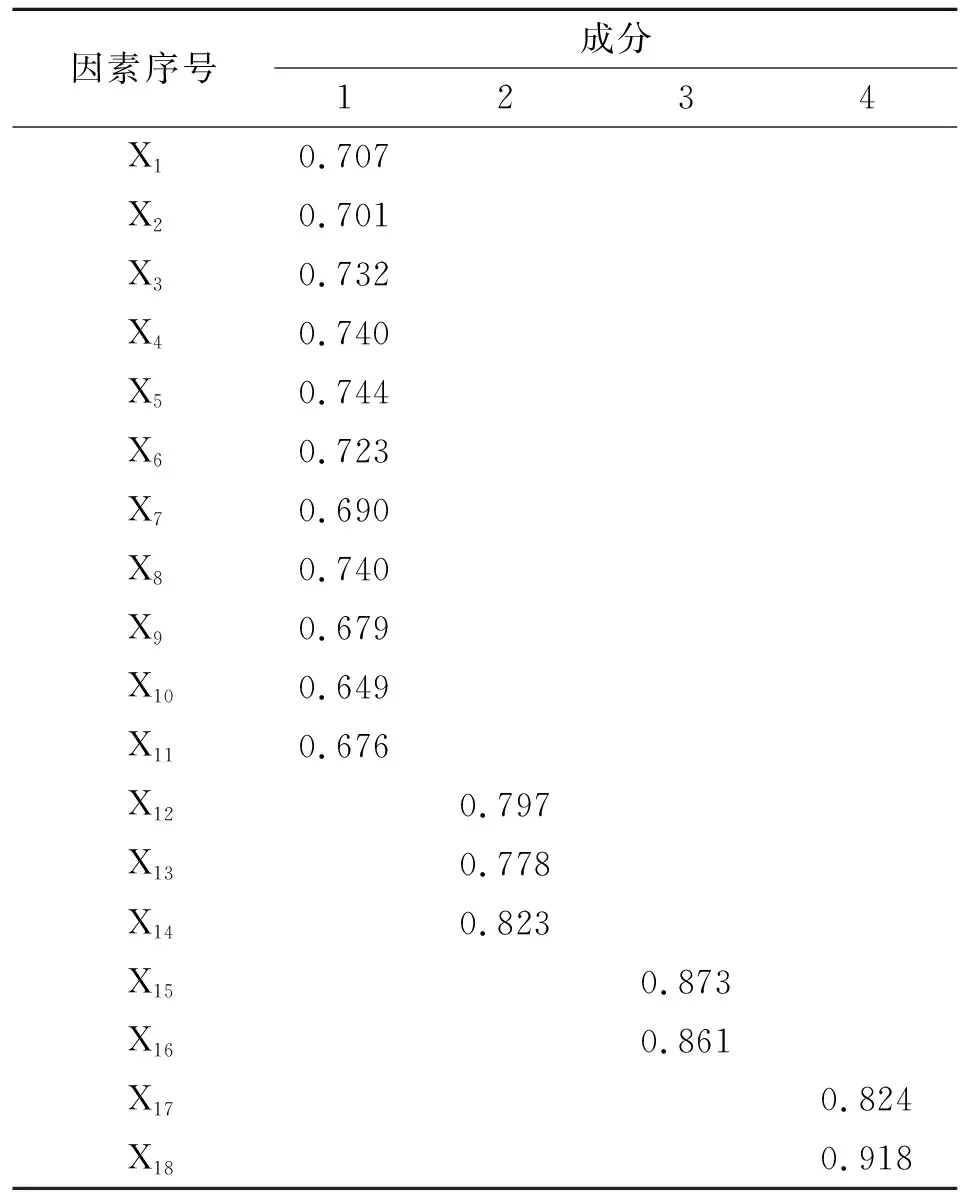

对数据矩阵的指标进行主因子分析,用凯撒正态化最大方差法进行旋转获得因素载荷,根据因素载荷的值,剔除小于0.5的值,得到各个公共因子所包含的各个影响因素,成分矩阵如表5所示。

表5 旋转后的成分矩阵

3.2 主因子分析

3.2.1 主因子命名

F1(第1主因子):将X1、X2、X3、X4、X5、X6、X7、X8、X9、X10、X11定义为与第1主因子相关联的不安全影响因素,其因素载荷分别为0.707、0.701、0.732、0.740、0.744、0.723、0.690、0.740、0.679、0.649、0.676,根据影响因素特征将主因子F1命名为工作环境与行为要求。

F2(第2主因子):将X12、X13、X14定义为与第2主因子相关联的不安全影响因素,将主因子F2命名为安全教育与培训。

F3(第3主因子):将X15、X16定义为与第3主因子相关联的不安全影响因素,将主因子F3命名为安全管理与组织行为。

F4(第4主因子):将X17、X18定义为与第4主因子相关联的不安全影响因素,将主因子F4命名为安全激励与奖惩。

3.2.2 主因子分析

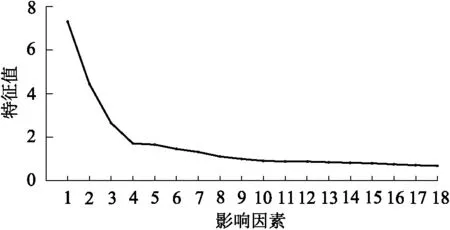

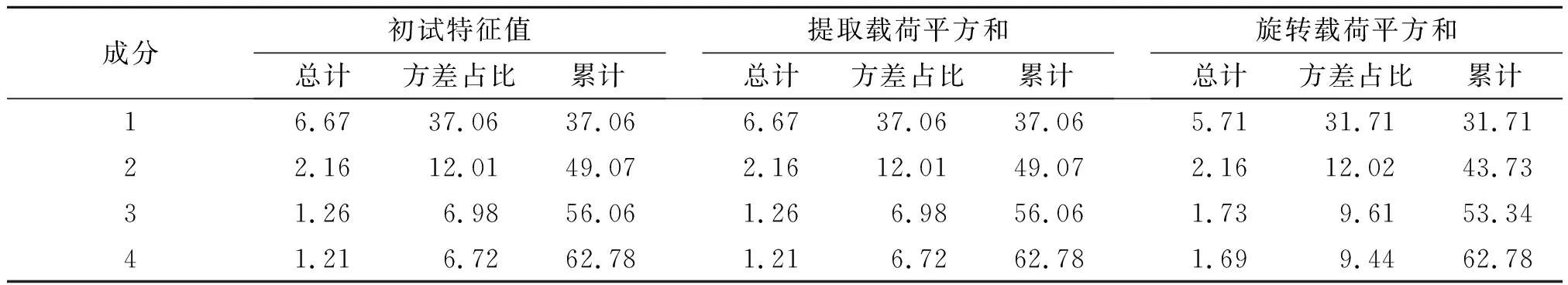

采用因子方差计算,并构建影响因子碎石图如图2所示,运用特征值大于1的提取原则进行总方差数据解释,得到4个主因子累计方差贡献率达到62.78%,说明4个主因子可以反映原有18个指标的62.78%的信息,主因子提取效果良好,因子方差计算结果如表6所示。

图2 影响因素碎石图

表6 因子方差计算 单位:%

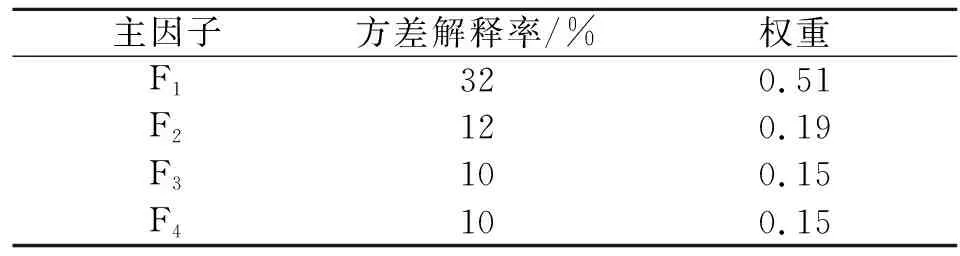

3.3 因子分析法指标权重构建

根据因子指标方差解释结果计算因子权重,得到主因子F1、F2、F3、F4的权重分别为0.51、0.19、0.15、0.15,说明在导致员工不安全行为的影响因素中,工作环境与行为要求(F1)是最主要的因素,其次是安全教育与培训(F2),最后是安全管理与组织行为(F3)和安全激励与奖惩(F4),权重计算结果如表7所示。

表7 主因子权重

4 “4+1”安全管理模式

在玻璃行业不安全行为主因子提取与分析的基础上,构建玻璃行业“4+1”安全管理模式,“4”是指4项基本安全管理措施,分别针对影响员工不安全行为的主因子F1、F2、F3、F4;“1”是指1项总结性的管理对策,即制定员工风险评估表。

4.1 改善企业工作环境

在玻璃企业生产车间的高温、震动、粉尘等工作环境,应安装防爆LED灯具提高照明条件;采用隔音罩、防尘罩、减震垫、佩戴PPE等措施减轻震动、噪声与粉尘危害,保障职业卫生;做好安全规划布局,张贴安全标识,做好环境卫生清扫,参照6S管理理念保持良好的工作环境,保障员工安全心理状态,降低不安全行为发生概率。

4.2 加强安全教育培训

玻璃企业安全教育培训主要包括安全生产知识培训、安全技能培训、职业卫生教育等。通过加强安全教育培训,提高员工对作业过程中潜在危害因素的认识与防范意识;开展多样化安全知识考核与竞赛,提高员工安全知识水平与实际操作能力,养成良好的工作习惯,塑造本质安全型员工。

4.3 加强安全管理与组织行为

制定完善的安全管理制度、岗位操作规章,张贴危险有害物质标识与安全标语,做好安全生产宣传工作,制定科学合理的管理措施,加强企业安全管理工作;同时关注员工安全心理状态,组织家庭关怀和团体活动,增强员工企业荣誉感,完善企业安全文化建设,提高企业安全管理水平与能力。

4.4 加强企业奖惩与安全激励机制

安全激励是调动员工积极性的最有效措施,玻璃企业应通过设立安全奖、提高待遇、职务晋升、安全竞赛、安全监察等形式,开展员工外部安全激励;通过引导员工更新安全知识、培训安全技能、强化安全观念和建立安全目标等形式,加强员工自我激励;企业应积极采用不同形式的激励方法,形成内外部结合的安全激励机制,充分调动企业领导和员工安全行为的自觉性和主动性,提高企业安全文化氛围,保障企业安全生产与运行。

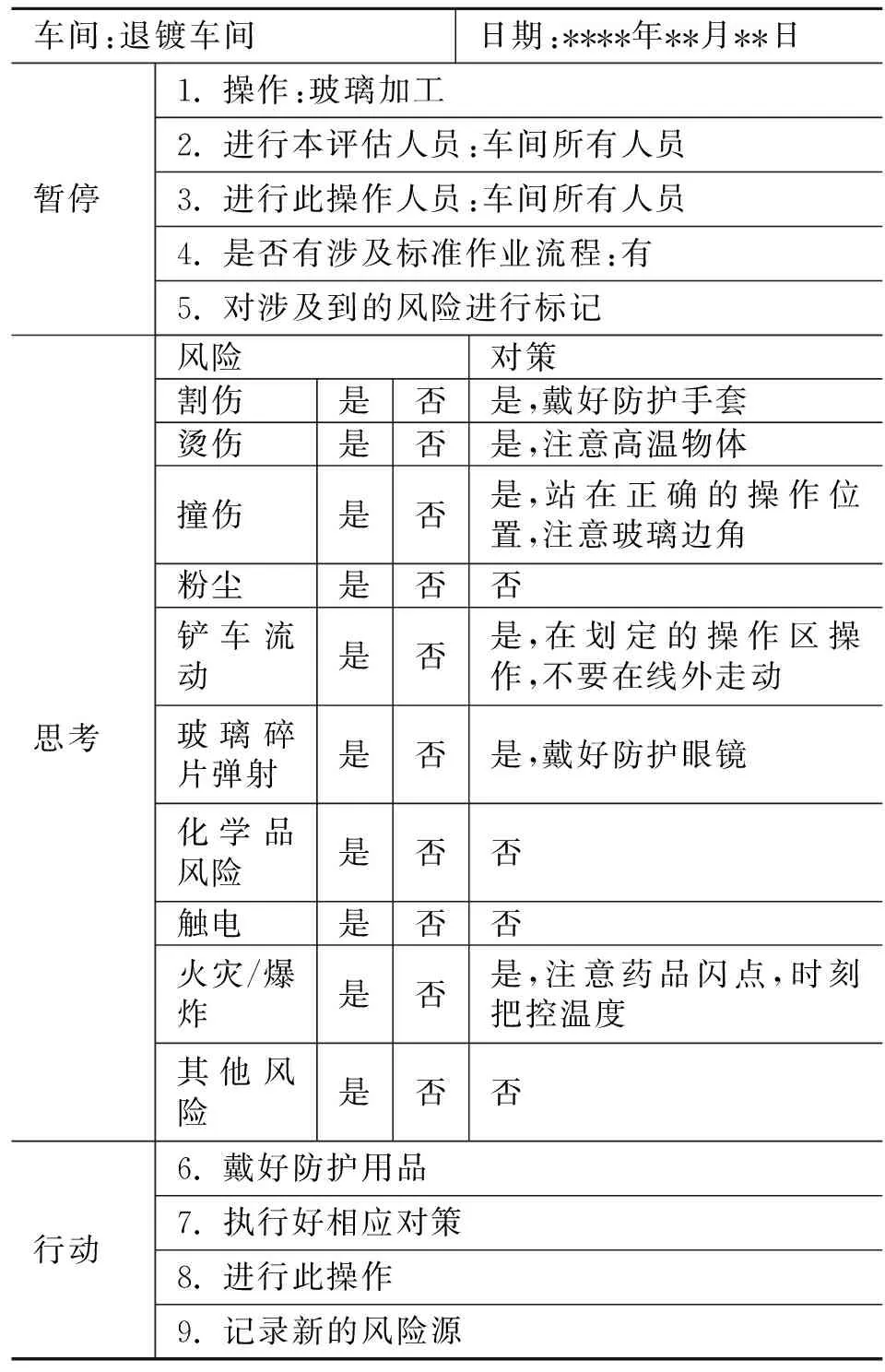

4.5 制定员工风险评估表

在改善企业工作环境、加强安全教育培训、加强安全管理与组织行为、加强企业奖惩与安全激励机制的前提下,玻璃企业应根据企业实际情况,培养员工在作业过程中的风险评估与预测能力,提高企业隐患排查和风险管理水平,有效减少作业中的不安全行为,保障安全生产。企业快速风险评估适用于班前会、作业中、员工转岗调岗以及作业环境改变等情况,风险评估主要分3步,即暂停—思考—行动,具体内容如下:

(1)第一步:暂停。主要是指暂停并回顾作业内容和流程。

(2)第二步:思考。对照安全教育培训中所提及的风险源,思考下一步作业环节所涉及的危险有害因素。

(3)第三步:行动。基于前两步对危险源的辨识,判断是否进行下一步行动,应采取哪些防范措施。

以退镀车间为例,员工快速风险评估表如表8所示。

表8 员工快速风险评估表

5 结论

本文采用问卷调查、信效度分析和因子分析等方法,调查影响玻璃行业员工不安全行为的多源因素,分析多源因素对员工不安全行为影响的关系,并提出针对性的安全管理模式。

(1)研究了玻璃行业不安全行为影响因素指标。通过企业调研和文献分析,得到影响玻璃行业员工不安全行为的因素,以此为基础构建包括车间照明、PPE佩戴等在内的18个因素指标,并以此为基础设计调查问卷。

(2)根据调查问卷研究影响不安全行为的关键因素。采用信效度检验确定调查问卷有效性,对调查问卷数据进行方差分析,确定F1(工作环境与行为要求)、F2(安全教育与培训)、F3(安全管理与组织行为)、F4(安全激励与奖惩)4个主因子为影响不安全行为的关键因素,4个主因子贡献率达到62.78%,其权重分别为0.51、0.19、0.15、0.15。

(3)提出玻璃行业“4+1”安全管理模式。根据主因子F1、F2、F3、F4权重分析,针对性提出“4+1”安全管理模式,即改善企业工作环境、加强安全教育培训、加强安全管理与组织行为、加强企业奖惩与安全激励机制4项安全管理措施,同时制定员工风险评估表,构建玻璃企业完备的安全管理体系,为企业安全生产和安全文化构建提供理论依据。