催化裂化装置节能降耗措施回顾与展望

檀卫霖

福建联合石油化工有限公司 福建泉州 362800

福建联合石油化工有限公司催化裂化装置(以下简称催化装置)于1992 年9 月投产,是常规工艺的重油催化裂化,当时装置规模为140 万t/ a。该装置是由沉降器和两个再生器组成的高低并列式流化催化裂化装置。经过历次改造,目前是规模为230 万t/ a 的常规工艺蜡油催化裂化装置。

催化作为极为重要的二次加工装置,为原油加工轻质化发挥了积极作用,是汽油生产的主力装置,但同时其生产过程也消耗了大量的能源。针对催化装置开展用能技术分析、挖掘节能潜力,并科学应用有效的节能降耗措施,可以有效降低能源费用、提高经济效益。多年来,装置技术人员积极实施技术改造,运行优化手段,合计降低装置综合能耗21.95kgEo/ t。同时,也由于负荷提高的影响,最终装置的综合能耗从2003 年的72.93kgEo/ t 降至2020 年的44.33kgEo/ t。

1 节能潜力分析

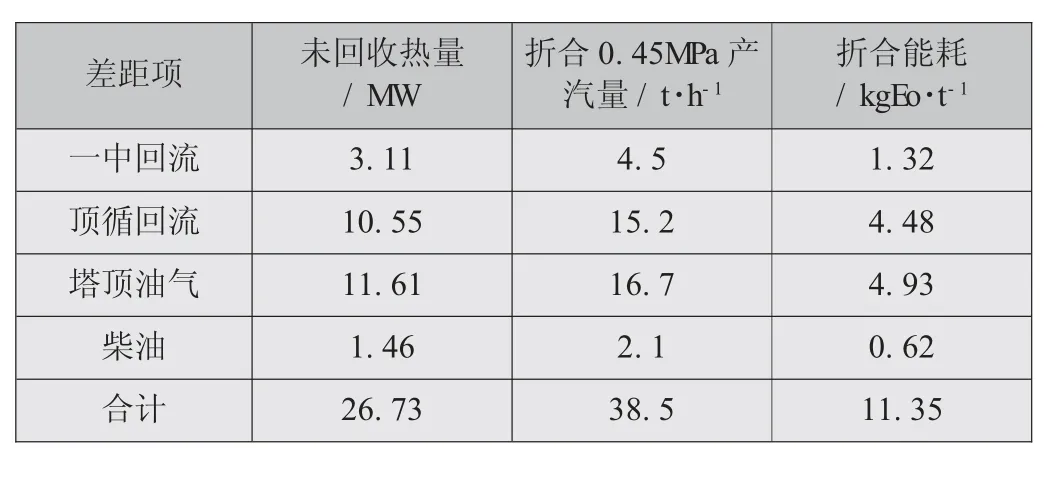

2007 年催化装置改造前,设计方面与较高的焦炭产率匹配不理想,焦炭能量利用率低的问题难以得到根本解决(表1),主要表现在外取热器能力不足、烟气余热利用率低,以及排放烟气CO 浓度高三方面。此外,分馏系统热量利用率低,塔顶油气、顶循回流的热量没有得到回收。

表1 焦炭能量利用潜力

1.1 外取热器能力不足

由于焦炭产率相对较高,三器热量富余较大,外取热器仅能产蒸汽26t/ h,还需往提升管喷10~18t/ h的急冷水以控制三器热量平衡。外取热器能力约束导致的热量损失达到11.21MW,折合装置综合能耗5.88kgEo/ t。同时,急冷水的使用还增加了含硫污水外排量,导致污水汽提装置能耗上升。

1.2 烟气余热利用率低

烟机排出温度为410~420℃的烟气仅1/ 4 左右进入CO 锅炉,还有112500Nm3/ h 的烟气直接排入烟囱,未回收余热达到6.18MW,折合能耗3.24kgEo/ t。

1.3 排放烟气中的CO浓度高

二再由于长期存在富氧操作时稀相尾燃超温的问题,不得不在操作上控制为适度贫氧,最终排放烟气中的CO 平均浓度高达4.3%(v/ v,下同)。扣除CO 锅炉利用的烟气,直排烟气的CO 热值损失达到16.59MW,折合能耗8.70kgEo/ t。

1.4 分馏系统热量利用不足

分馏系统只有油浆循环系统和二中回流循环系统热量得到完全利用。一中回流给解吸塔做热源后,返分馏塔前被冷却降温30℃,余热损失3.11MW;顶循回流、塔顶油气则无任何余热回收流程,余热损失分别达10.55MW、11.61MW;柴油换热产汽后损失余热1.46MW。

上述四部分合计有26.73MW 的节能潜力,详见表2。

表2 分馏系统热量利用潜力

2 节能措施回顾

2.1 实施技术改造

2.1.1 2007 年技术改造

为了解决排放烟气CO 浓度高及烟气余热利用率低的突出矛盾,2007 年进行了一次技术改造,拆除了二再烟气蒸汽过热器和蒸汽发生器,增设高温燃烧烟道及高温取热炉,拆除CO 锅炉并新建余热锅炉。而原来存在的外取热器能力不足问题,考虑到加氢处理投产后催化原料性质变轻、焦炭产率变低的情况,决定不作改造。增设分馏塔顶油气/ 热水换热器,通过循环热水为新建2# 气分丙烯塔提供热源。

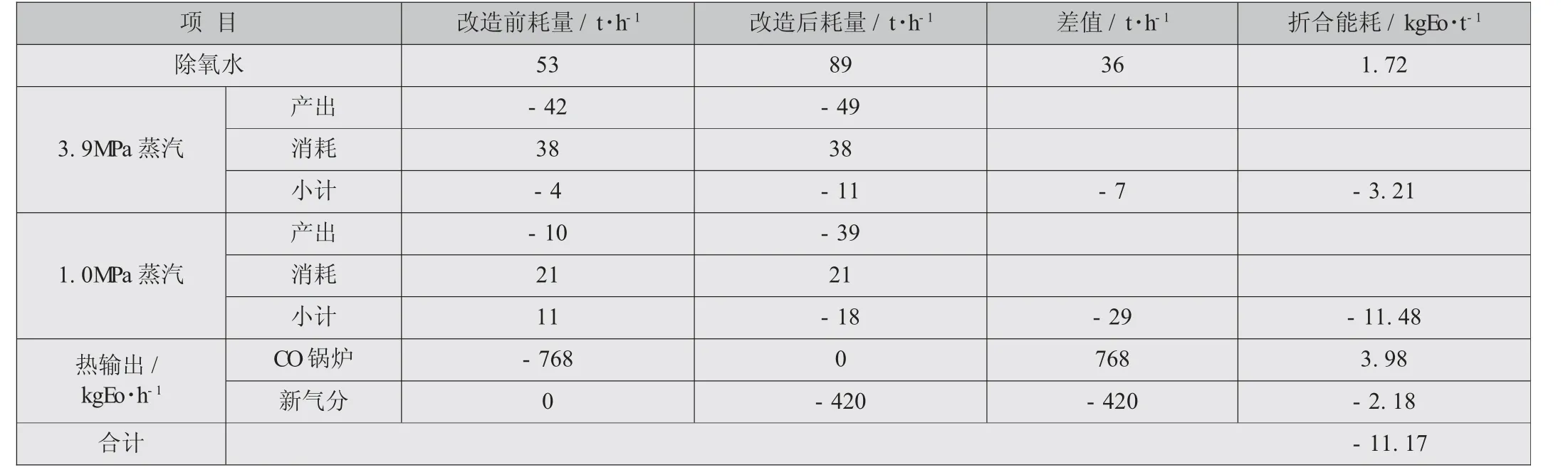

从改造前后的运行数据(表3)对比看,由于增设了高温燃烧烟道,排放烟气CO 浓度有所降低,烟机做功后烟气全部进余热锅炉,余热利用率大幅度提高,最终体现在蒸汽产量明显增加。在原料性质基本相同情况下,反再部分能耗下降8.99kgEo/ t,而分馏部分也由于对2# 气分的热输出,能耗下降2.18kgEo/ t,合计降低装置综合能耗11.17kgEo/ t。

表3 2007 年改造前后蒸汽耗量及热输出对比

2.1.2 余热锅炉改造

由于设计核算偏差,且烟气CO 没有完全燃烧,余热锅炉入口烟气温度只有440~460℃,过热器过热能力不足,30~40t/ h 的3.9MPa 饱和蒸汽被迫并入1.0MPa 蒸汽。另外,省煤器联箱因为露点腐蚀原因频繁泄漏,激波吹灰器故障频繁,导致炉管积灰严重,排烟温度曾一度持续高达240℃。

经过2011 年、2015 年两次改造,低温过热器、中温过热器炉管更新为翅片管,彻底解决了过热能力不足的问题,实现自产汽100%过热。更新后的省煤器采用装配翅片管的模块化设计,大大提高换热面积。同时,增加了给水预热器,将给水温度从104℃提高到135℃,从根本上杜绝了露点腐蚀的现象。配合激波吹灰器优化设计与安装,排烟温度从改造前的240℃降低到改造后的160℃,汽包上水温度提高了20℃,合计降低能耗2.25kgEo/ t。

2.1.3 顶循冷却器改造

顶循冷却器E- 2202/ 1.2 通过实施管束材质升级、油路增加三通阀的优化方案,为锅炉除氧器的进水预热,达到减少除氧器蒸汽用量的目的,为锅炉除氧器输出热量7.57MW,降低装置综合能耗1.18kgEo/ t。

2.1.4 柴油换热流程优化

改造前的轻柴蒸汽发生器只能产出600kg/ h 的1.0MPa 蒸汽,重柴热量则完全排弃,总的热量利用率很低。通过优化换热方案,将轻柴、重柴先后与温度较低的自抽罐区冷原料换热,1.20M~2.25MW 的热量转移到油浆蒸汽发生器产汽。该方案可降低能耗0.38~0.83kgEo/ t。

2.2 运行优化措施

2.2.1 充分利用CO 热值

由于二再无法富氧操作的问题没有解决,混合烟气中CO 浓度高、O2浓度低,而此处注入补燃风温度又只有200℃,拉低了CO 起始燃烧温度,大大降低了燃烧速度,导致还没来得及烧掉的CO 进入高温取热炉因温度显著下降而无法继续燃烧,最终排放烟气中的CO 浓度仍有3%左右。

为了进一步降低烟气中的CO 浓度,决定从2016年初开始使用CO 助燃剂。使用助燃剂后,由于一再烟气中的CO 浓度降低、CO2浓度上升,二再实现了富氧操作,烟气中O2浓度从平均不到0.2%上升到3%~6%,高温燃烧烟道的操作条件大为改观,在950~1050℃的温度下迅速将CO 燃烧殆尽,最终排放烟气CO 浓度平均不到500×10-6。由于CO 完全燃烧,烧焦热量充分利用,外取热器汽包、高温取热炉合计多产了20t/ h 的3.9MPa 蒸汽,降低能耗达5.82kgEo/ t,节能效果显著。

2.2.2 最大化利用装置间热供料

2009 年新建加氢处理装置开工后,通过优化调整,使直供催化的蜡油量最大化,以便油浆蒸汽发生器产汽最大化,并作为操作优化策略长期执行。增加轻柴去加氢处理热出料跨线并投用,使轻柴对加氢处理热输出最大化;停用重柴水槽,使重柴对加氢裂化热输出最大化。

2.2.3 优化分馏塔中下热量分配

在满足分馏塔产品切割的基础上,采取油浆上返塔量大循环操作模式,增加分馏塔底部取热负荷,减少一中回流冷却器冷却负荷,最终增产3.9MPa 蒸汽3t/ h,降低装置能耗0.86kgEo/ t。

2.2.4 优化机泵参数

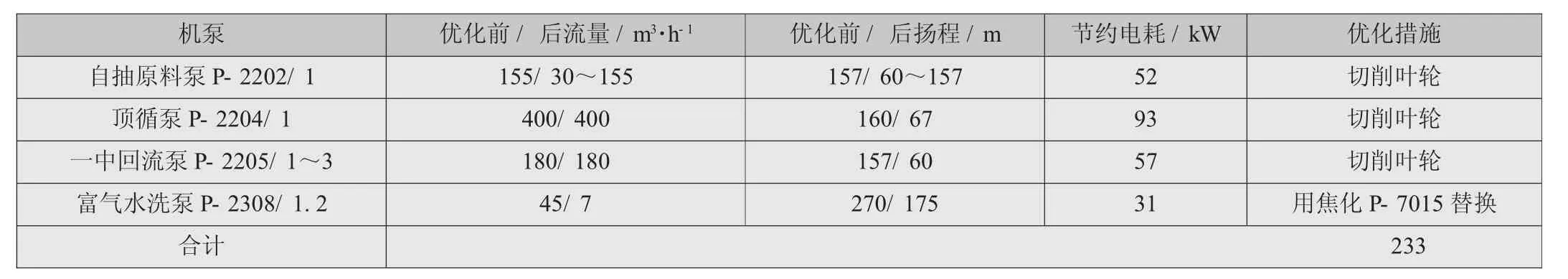

通过核算分析发现,自抽原料泵额定流量为155m3/ h,而平时大多时候流量仅30~40m3/ h,但某些工况下又需要大流量,于是采用加变频器的办法实现节电。此外,分馏的一中回流泵、顶循泵中,稳定的富气水洗泵扬程过剩严重。为此,实施了叶轮切削、利旧替换等节能措施。四台泵通过各自优化措施的实施,合计节电233kW,降低装置能耗0.22kgEo/ t。详见表4。

表4 机泵参数优化情况

3 展望

经过改造及持续地运行优化,催化装置尤其是反再系统在节能降耗的道路上有了长足的进步,不过依然存在一些提升空间。

3.1 高温取热炉积灰问题

使用CO 助燃剂后,高温燃烧烟道温度上升到950~1050℃,出现了高温取热炉炉管积灰加剧倾向。为控制烟机入口温度,不得不向三旋入口烟道喷水降温,导致少产了3t/ h 的3.9MPa 蒸汽,折合能耗0.86 kgEo/ t。为此,需要寻找一套安全、有效、可靠的高温取热炉吹灰方案,解决积灰问题。

3.2 顶循与气分热联合

2021 年大修主要完成顶循与1# 气分热联合技改项目,用顶循做脱丙烷塔重沸器热源,加上已经投用的顶循/ 除盐水换热器E- 2202/ 1.2,顶循热量可以得到全部利用。项目投用后,可减少1# 气分0.45MPa 蒸汽用量6t/ h,降低催化能耗0.65kgEo/ t,同时降低气分能耗4.98kgEo/ t。

3.3 分馏系统节能潜力

一中回流仍有约1.55MW 余热没有回收,可以通过技改将一中富余热量用于除氧器给水预热,进一步降低除氧器耗汽量。

随着装置负荷上升,分馏塔顶油气可用热量从2008 年的11.61MW 上升到目前的18.63MW,大大高于2# 气8.92MW 的热量需求。较为优选的节能方案是将1# 气分丙烯塔的热泵流程改造为常规流程,利用分馏塔顶油气、贫吸收油、重柴和轻柴等余热,产热水供给1# 气分丙烯塔做热源,可降低催化装置综合能耗2.38kgEo/ t。

4 结语

通过对催化装置用能技术分析,挖掘节能潜力,实施科学有效的技术方案,可以消除装置原有的能耗短板。福建联合石油化工有限公司催化装置通过技术改造,合计取得节能15.05kgEo/ t 的可观成果。同时,结合本装置各个阶段的实际条件,常态化开展优化运行工作,共降低装置综合能耗6.90kgEo/ t。

随着装置或公用工程系统等生产条件的变化,有可能出现新的短板。因此,需要定期进行回顾分析,制定新的节能措施。高温取热炉积灰问题若能得到解决,同时分馏的换热系统进一步改造、与气分实现深度热联合,催化装置还有3.89kgEo/ t 的节能空间。