某大型柴油机连杆大头轴瓦微动磨损分析

祖帅 车银辉 刘艳庄

摘要:通过使用AVL Excite PU软件和Abaqus软件的联合仿真,在大型V18柴油发电机上进行连杆大头轴瓦微动磨损分析,通过计算微动磨损指示参数(FIP)研究不同装配条件下轴瓦是否会产生微动磨损现象。结果表明:按照当前的装配条件,有可能会产生微动磨损,对于该大型发电机来讲小量级的轴瓦过盈量差别对于微动磨损的影响很小,并且如果螺栓预紧力施加小于设计所要求的力,产生微动磨损的可能性将增大。除此以外,本文对于连杆瓦座余高、连杆瓦座尺寸的上下偏差进行了不同的案例研究。

Abstract: This paper study micro sliding fretting on some V18 diesel engine conrod big end shell through co-simulation with AVL Excite PU and Abaqus. Based on FIP(Fretting Identified Parameter) calculation, whether if there would be micro sliding fretting generated on different assembling conditions was study. The results show that it would generate micro sliding fretting under current conditions. Small level shell oversize difference makes small impact on micro sliding fretting, while if bolt preload would be lower than design requirement, the possibility of micro sliding fretting generation would be increased. Conrod shell over-height, conrod shell cover size were also analyzed in this paper.

关键词:发动机;微动磨损;装配

Key words: diesel engine;micro sliding fretting;assembling

中图分类号:TK422 文献标识码:A 文章编号:1674-957X(2022)02-0074-04

0 引言

连杆轴承是内燃机主要摩擦副之一,连接曲轴和连杆,传递动力。连杆轴承受到气缸内气体压力和旋转惯性力的周期性冲击,工作环境比较恶劣,轴瓦工作过程中将受到复杂交变外载激励以及安装载荷激励的影响,因此容易出现失效,其常见的失效形式包括:滑动表面咬粘(烧熔)、表面过热、轴瓦疲劳、表面磨损、微动磨损等[1]。

微动磨损是一种由于两表面之间很小的相对振动产生的磨損。发动机工作过程中,由于缸内压力作用,导致轴瓦内表面接触压力的周期性变化,致使轴瓦与轴承座产生变形,继而轴瓦瓦背产生一定的切向力,当轴承螺栓预紧力与过盈力无法抵消该切向力时,由于轴瓦与轴承座自身材料的不同会导致变形量出现一定的差异,使轴瓦瓦背表面产生的持续的相对滑移,继而导致瓦背与轴承座表面的微动磨损[2,3]。微动磨损不仅会导致轴瓦瓦背的微动疲劳,同时也会影响轴瓦内表面接触状态,影响整机的摩擦功耗[4,5]。与此同时,如果轴瓦相对滑移量较大,可能会导致轴承座供油孔堵塞,致使轴承润滑失效,使轴瓦与曲轴产生不可逆的破坏。因此,研究轴瓦微动磨损对于改善轴瓦自身疲劳耐久性、整机润滑以及摩擦磨损都有重要的意义。

本文以某大型柴油机(参数见表1)为研究对象,在AVL Excite Power Unit(下简称Excite PU)软件中搭建缸套连杆模型,包括精确的连杆大头轴承弹性液动模型,通过与Abaqus有限元软件的联合仿真,进行精确的轴承液动润滑弹性计算,得到轴瓦表面的液动接触压力、粗糙磨损压力行程的总压,并最终得到微动磨损分析FIP指标。

1 模型搭建

1.1 弹性液动润滑理论

Excite PU软件中使用弹性液动润滑理,该理论基于轴承副的实际工作过程中不同的润滑状态进行不同的计算处理。根据轴承副润滑状态,润滑模型分为纯液动润滑模型、粗糙润滑模型、混合润滑模型、边界润滑模型以及干接触模型。发动机在实际工作过程中,连杆大头轴承最主要的润滑状态为纯液动润滑模型和粗糙润滑模型,所对应的求解控制方程为扩展雷诺方程[6,7]:

式中:η为机油动力粘度;h 名义油膜厚度;p 为油膜压力;θ为机油填充率;?滋1、?滋2为轴颈、轴瓦的周向运动速度。

上述扩展雷诺方程表征了油膜厚度与油膜压力、摩擦副表面相对速度以及轴承间隙变化率之间的关系。通常而言,载荷越大,油膜压力越高,油膜厚度越小。

1.2 多体动力学模型

在Excite PU软件中搭建发动机其中两缸连杆模型如图1所示。

该软件是通过线性FEM 弹性体模型和非线性的连接副组成高度非线性多体动力学分析模型。结合模态子结构缩减分析理论,将原始有限元实体庞大的质量-刚度矩阵缩减为规模小但完全等效的质量-刚度钜阵。即缩减后的矩阵在节点上保留了与原始矩阵相同的特性,从而大大减少多体动力学时域计算时间。

1.3 仿真参数

除了常规的连杆参数和发动机参数外,本次仿真研究中最重要的参数是连杆大头螺栓预紧力、轴瓦过盈量和轴瓦型线。

1.3.1 螺栓预紧力与轴瓦过盈量

连杆大头轴瓦螺栓预紧力由设计要求规定大小为170,000N。

基于连杆大头轴瓦余高和连杆瓦座尺寸(包含上下偏差),使用AVL Excite Designer可以计算出轴瓦过盈量和轴瓦间隙。最终计算出该发动机连杆大头轴瓦实际过盈量为0.15mm。轴瓦间隙不在下文的分析范围内讨论。

1.3.2 轴瓦型线

AVL给出的轴瓦微动磨损分析流程如图2。由于在微动磨损分析中,轴承的压力直接影响轴瓦瓦背接触状态,而轴承内表面型线会直接影响轴承液动润滑,因此轴瓦型线的准确性也将直接影响轴承工作过程的受载压力分布。影响轴瓦型线的主要因素有两个:一是轴承内表面加工型线,二是轴瓦安装预紧变形。

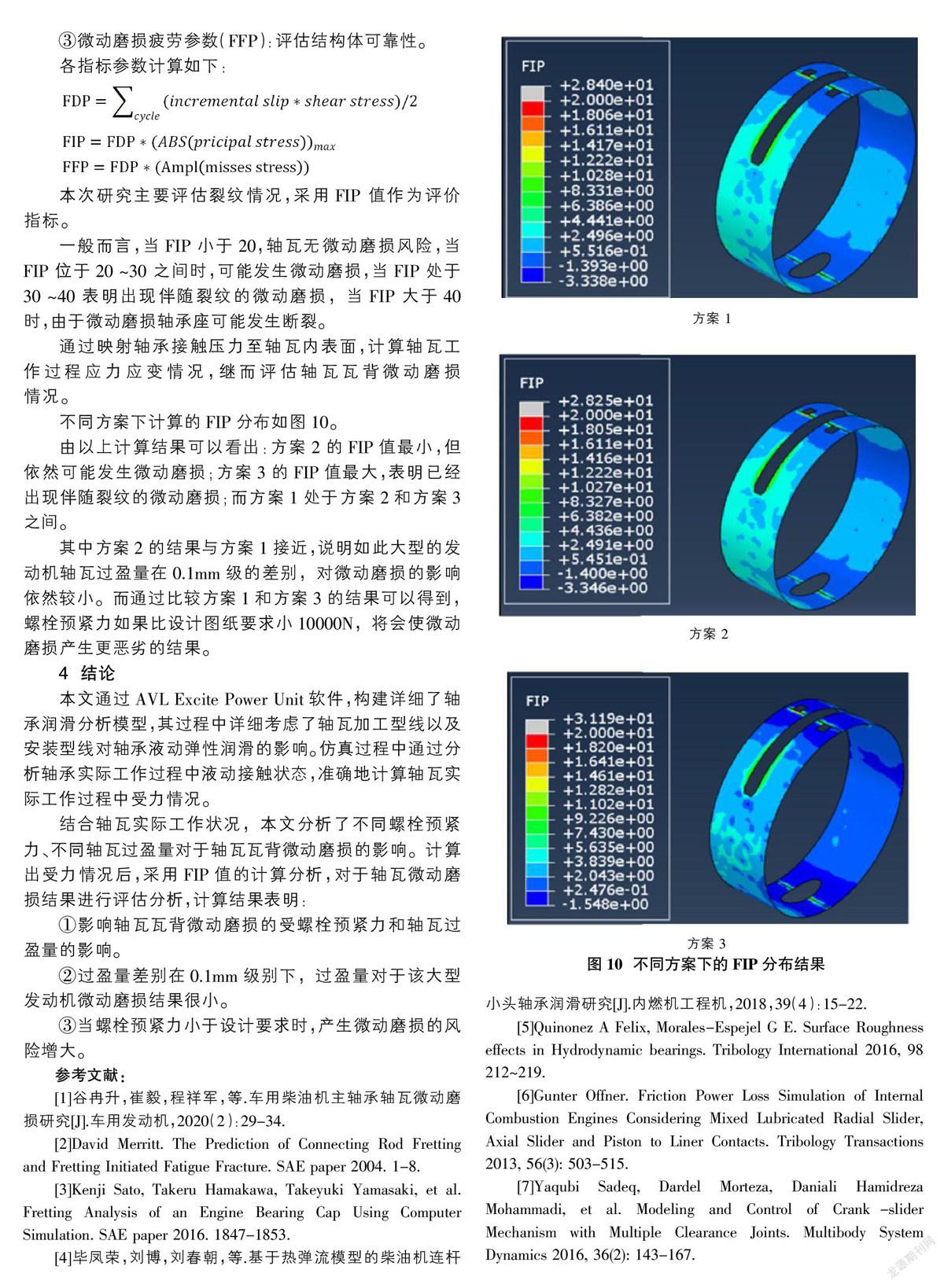

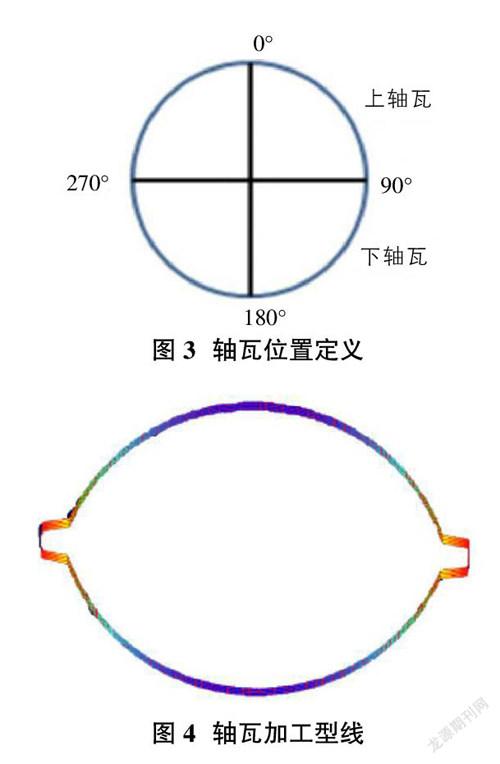

在Excite PU软件中对轴瓦位置的定义如图3,轴瓦的加工型线一般呈柠檬形,90°与270°位置由于上下轴瓦边接触面缘倒角,呈现向外凸起形式,如图4所示。

轴承座实际加工过程中,通常需要在装配螺栓后轴承盖在预紧状态下重新镗削加工至规则的圆孔。图5为轴瓦施加预紧力前后模拟示意图,为了考虑镗削加工因素,AVL软件中在计算螺栓预紧力作用之后,对于轴承孔节点进行重新调整,使轴承孔再次变为规则的圆孔,之后再加载轴瓦过盈,以此模拟轴瓦实际加工安装状态。

图6为轴承孔镗削加工前与镗削加工后轴瓦装配后变形量对比。由图可知,两种不同加工方式下轴瓦变形趋势差异较大,前者呈现沿Z轴压扁变形的趋势,而后者呈现沿Z轴拉伸的形式。且二者变形量幅值差异较大,后者幅值小5微米左右。说明二次镗削加工可很大幅度上减小轴瓦安装变形。

轴承工作过程中,由于轴承液动摩擦力以及粗糙接触摩擦力都会导致轴承中润滑油以及轴承温度的升高。图7为轴承在1000rpm某一循环内机油温度变化情况,由图可知轴瓦最高温升最大值为10°(机油初始温度为60°),轴瓦与轴颈温度变化势必会导致轴承位置轴瓦的热变形。结合图3分析流程,为了使计算更为准确,通过多次动力学与有限元传热分析的迭代,使轴瓦热载平衡。图7为轴瓦工作过程中循环平均热载分布情况,从图中可知,轴瓦工作过程中前后两端边缘位置热载分布较大,主要由于轴颈弯曲和倾斜变形导致轴瓦边缘粗糙接触压力较大进而引起热载增加。对于主轴瓦而言,其工作过程中循环平均热载值不能过高,过高的轴承热载可能会导致轴瓦工作过程中出现局部过热继而出现烧瓦现象,根据AVL建议,一般而言,轴瓦工作过程中机油温升不超过60°,循环平均热载不超过1400N/mm.s。

2 方案确定

本文在研究时基于实际工况中出现的不同连杆瓦余高以及连杆瓦座上下偏差进行仿真研究,计算出过盈量差别仅在几十个微米,而间隙的差别也仅在0.01mm,最终仿真结果基本看不出差别,原因在于大型柴油机,微小的过盈量差别对微动磨损结果影响比例太小。因此,本文研究采用如表2所示三种方案。

3 仿真结果

3.1 轴承总压计算

通过AVL Excite PU计算出的轴瓦所受最大总压时的压力分布如图8所示。

多体动力学仿真计算后需要通过Abaqus联合仿真,图9所示为Abaqus中所施加的压力分布。

3.2 微動磨损分析

针对轴瓦微动磨损分析,AVL给出的微动磨损评价指标有:

①微动磨损损伤参数(FDP):评估摩擦生锈、点蚀以及表面损伤;

②微动磨损指示参数(FIP):评估初始裂纹形式以及结构体断裂;

③微动磨损疲劳参数(FFP):评估结构体可靠性。

各指标参数计算如下:

本次研究主要评估裂纹情况,采用FIP 值作为评价指标。

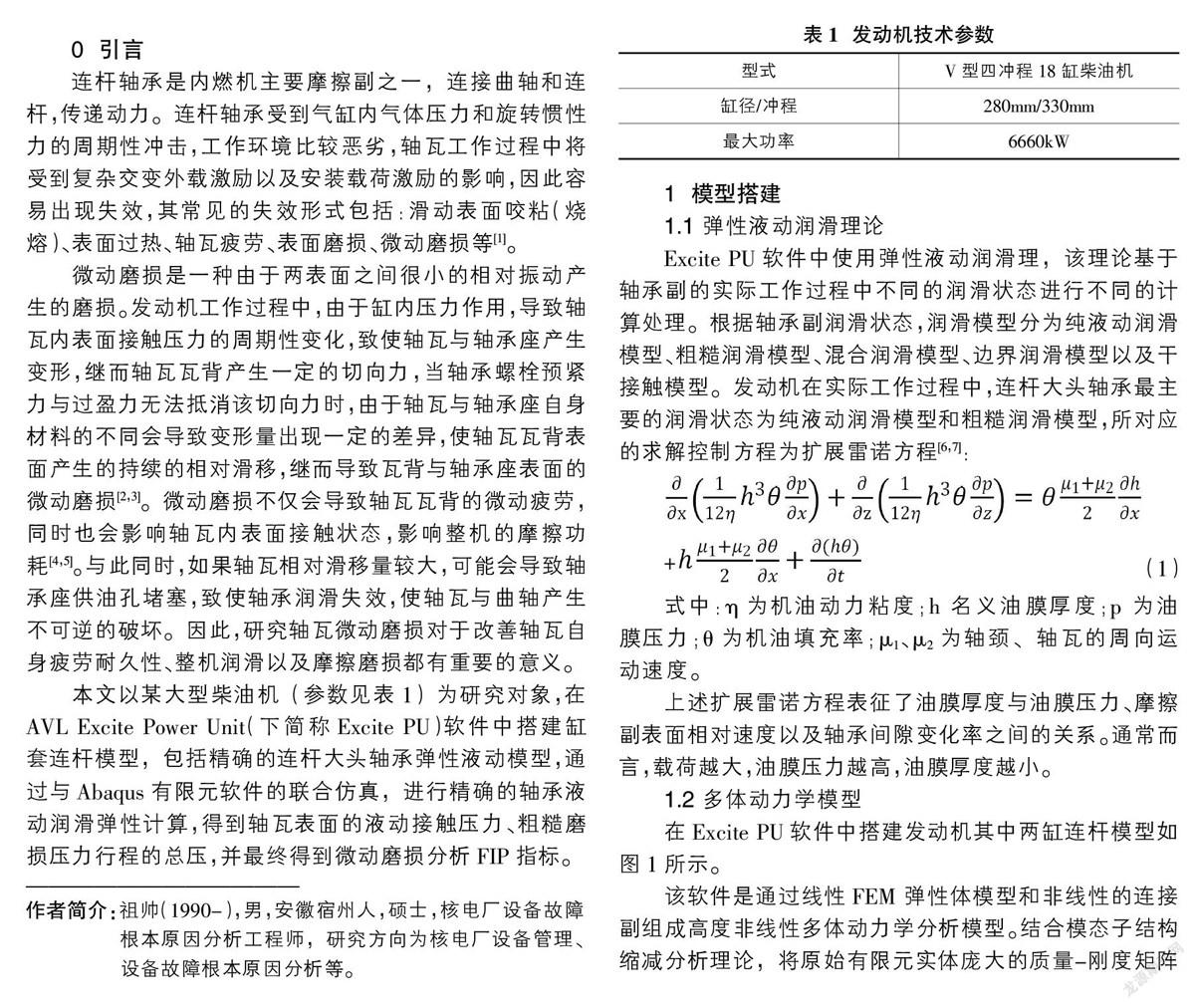

一般而言,当FIP 小于20,轴瓦无微动磨损风险,当FIP 位于20 ~30 之间时,可能发生微动磨损,当FIP 处于30 ~40 表明出现伴随裂纹的微动磨损,当FIP 大于40 时,由于微动磨损轴承座可能发生断裂。

通过映射轴承接触压力至轴瓦内表面,计算轴瓦工作过程应力应变情况,继而评估轴瓦瓦背微动磨损

情况。

不同方案下计算的FIP分布如图10。

由以上计算结果可以看出:方案2的FIP值最小,但依然可能发生微动磨损;方案3的FIP值最大,表明已经出现伴随裂纹的微动磨损;而方案1处于方案2和方案3之间。

其中方案2的结果与方案1接近,说明如此大型的发动机轴瓦过盈量在0.1mm级的差别,对微动磨损的影响依然较小。而通过比较方案1和方案3的结果可以得到,螺栓预紧力如果比设计图纸要求小10000N,将会使微动磨损产生更恶劣的结果。

4 结论

本文通过AVL Excite Power Unit软件,构建详细了轴承润滑分析模型,其过程中详细考虑了轴瓦加工型线以及安装型线对轴承液动弹性润滑的影响。仿真过程中通过分析轴承实际工作过程中液动接触状态,准确地计算轴瓦实际工作过程中受力情况。

结合轴瓦实际工作状况,本文分析了不同螺栓预紧力、不同轴瓦过盈量对于轴瓦瓦背微动磨损的影响。计算出受力情况后,采用FIP值的计算分析,对于轴瓦微动磨损结果进行评估分析,计算结果表明:

①影响轴瓦瓦背微动磨损的受螺栓预紧力和轴瓦过盈量的影响。

②过盈量差别在0.1mm级别下,过盈量对于该大型发动机微动磨损结果很小。

③当螺栓预紧力小于设计要求时,产生微动磨损的风险增大。

参考文献:

[1]谷冉升,崔毅,程祥軍,等.车用柴油机主轴承轴瓦微动磨损研究[J].车用发动机,2020(2):29-34.

[2]David Merritt. The Prediction of Connecting Rod Fretting and Fretting Initiated Fatigue Fracture. SAE paper 2004. 1-8.

[3]Kenji Sato, Takeru Hamakawa, Takeyuki Yamasaki, et al. Fretting Analysis of an Engine Bearing Cap Using Computer Simulation. SAE paper 2016. 1847-1853.

[4]毕凤荣,刘博,刘春朝,等.基于热弹流模型的柴油机连杆小头轴承润滑研究[J].内燃机工程机,2018,39(4):15-22.

[5]Quinonez A Felix, Morales-Espejel G E. Surface Roughness effects in Hydrodynamic bearings. Tribology International 2016, 98 212~219.

[6]Gunter Offner. Friction Power Loss Simulation of Internal Combustion Engines Considering Mixed Lubricated Radial Slider, Axial Slider and Piston to Liner Contacts. Tribology Transactions 2013, 56(3): 503-515.

[7]Yaqubi Sadeq, Dardel Morteza, Daniali Hamidreza Mohammadi, et al. Modeling and Control of Crank-slider Mechanism with Multiple Clearance Joints. Multibody System Dynamics 2016, 36(2): 143-167.